采煤工作面循环作业图表是工作面作业规程的主要内容,主要包括工作面的循环作业图、劳动组织表、技术经济指标表和工作面布置图四部分。

(1)循环作业图

循环作业图用来表示采煤工作面各工序在时间上和空间上的相互关系。循环图以时间为横坐标,以工作面的长度(m)为纵坐标,下端为工作面机头。按一定比例表示工作面的实际长度,按规定的符号在循环图的h-m坐标系中绘出各工序不同时间在工作面所处位置。采掘工作面循环作业图中常用规定符号见表13.1。

表13.1 采煤工作面循环作业图常用符号

图13.6所示为某综采工作面循环作业图。该工作面采用双向割煤,端头斜切进刀,作业形式为三采一准,工作面长度为152 m,每日循环数为12个。

1)编制循环作业图的步骤

①根据工作面的条件和作业形式,建立循环图的h-m坐标系。

②按主要工序运行方向、运行的速度与所需时间,在循环图的h-m坐标系中画出主要工序运行线。

③根据次要工序与主要工序相距的距离和滞后时间,画出次要工序线。超前主要工序画在左侧,滞后主要工序画在右侧。两工序线垂直距离表示工序在工作面的滞后距离,两工序线的水平距离,表示工序间的滞后时间。

图13.6 综采工作面循环作业图

2)绘制循环图的注意事项

①工序符号要使用规定的标准符号来表示。

②工序所需时间,要以平均的速度计算。如采煤机平均运行速度不同于采煤机实际割煤时的速度,要考虑采煤机开机率的影响。

采煤机开机率是采煤机运转时间占工作面每日可利用生产时间的百分比,它是综采工作面地质条件、管理水平、设备运行、工艺配合、作业人员综合素质及各生产系统可靠性的综合反映。

③分段作业各工序在空间和时间上要相互配合,不能在空间上出现间断和重复。

④单体支柱支护工作面支柱和放顶工序,要注意作业的方向。放顶作业在倾角大时必须从下向上进行,循环图中要正确绘制。

⑤循环图的比例要合适,力求美观,工序关系要表示清晰正确。

⑥画出不与主要工序平行作业的其他工序,如开缺口等。

(2)劳动组织表

劳动组织表是根据工作面的作业形式与循环作业各工种工作量和企业劳动定额规定,计算确定各种工种所需定员数目,列表表示工作面各工作班不同工种应出勤人员数目、工作时间、各班及工作面需配备人员总数。

(3)技术经济指标表

技术经济指标表是利用列表的方式简明表示采煤工作面基本工作条件:配备主要设备、技术特征、工作面应达到的技术经济效果等指标。该表主要指标包括:

①采煤工作面技术条件,包括工作面长度、推进长度、开采煤层厚度、倾角等。

②采煤工作面地质条件,包括煤层的基本特征、煤层顶底板岩石性质、顶底板的类级、主要地质构造特征、瓦斯赋存及涌出特征、煤尘爆炸危险性、煤层自然发火倾向性、煤层突出危险性、涌水影响情况、煤质指标等。

③循环作业组织,包括工作面的循环方式、作业形式、劳动组织等基本状况。

④主要技术经济指标,包括工作面的各种材料消耗指标和消耗量,工作面采出率、产量、效率,吨煤直接成本等。

(4)工作面布置图

工作面布置图是指按一定的比例绘制工作面正常生产时支护设备布置的基本状况,利用断面图反映采煤工作面最大控顶距和最小控顶距断面特征的图件,是进行工作面风量分配、风速计算的基础。

【实例】采煤工作面循环图表编制

以中厚煤层、走向长壁式普采工作面为例,说明循环作业图表编制过程。

1)工作面技术条件

工作面长度为148 m,走向长度为1 056 m,煤层厚度为1.8~2.2 m,煤层倾角为12°。

2)工作面的地质条件

煤层普氏系数f=1.2,工作面顶板为Ⅱ类Ⅱ级、底板为Ⅱ类;地质构造简单。

3)工作面主要设备

①采煤机 型号MXP-240,液压无链牵引、采高为1.3~2.7 m,截深为0.5m、0.6 m,滚筒直径为Φ=1.25 m,牵引速度为0~7 m/min,采煤机质量为13.75 t。

②运输机 型号SGW-150B,运输能力Q k=320 t/h,链速v=0.926 m/s,电机功率2×75 kW,出厂长度为200 m。

③工作面支架 单体液压支柱型号为DZ-22,额定工作阻力P A=300 kN,铰接顶梁型号为HDJA-1000。

(5)工作面支护设计

采煤工作面煤层最大采高为2.2 m,煤层最大采高为1.8 m,顶板采用单体液压支柱配合铰接顶梁支护。

1)工作面支柱规格的选择

①支柱最大高度H max的计算:

H max=M max-C=(2.2-0.1)m=2.1 m

②支柱最小高度H min的计算:

H min=M min-C-ΔS x-S=(1.8-0.1-0.2-0.05)m=1.45 m

式中 M max——工作面开采范围内的煤层最大采高,m;M min——工作面开采范围内的煤层最小采高,m;C——顶梁的厚度,C=0.1 m;

ΔS x——顶板下沉量,ΔS x=ηM min L1=(0.025×1.8×4.4)m=0.198 m,取ΔS x=0.2 m;η——顶板下沉系数,取η=0.025;

L1——工作面顶板最大控顶距,L1=4.4 m;

S——工作面顶板最大下沉量,取S=0.05 m。

工作面选择支柱型号规格DZ-22,最大高度为2.2 m,大于计算所需高度为2.1 m,最小高度为1.4 m,小于计算最小高度为1.45 m,符合工作面使用的要求。

2)工作面支护参数确定

工作面顶板为Ⅱ类级。利用估算法确定工作面的支护阻力。

①工作面的支护强度P t:

P t=kmρ=(7×2×25)kPa=350 kPa

②支柱的有效支撑能力P E:

P E=K E P A=(0.8×300)kN=240 kN

③工作面所需支护密度n:

![]() (https://www.xing528.com)

(https://www.xing528.com)

④工作面支柱的柱距a:

考虑工作面的支护管理要求,选取工作面支柱柱距,取a=0.6 m。式中 k——采高厚度系数,工作面基本顶为Ⅱ级,取k=7;

m——工作面的平均高度,m=2 m;

ρ——工作面顶板岩石平均厚度,这里取ρ=25 kN/m3;

K E——支柱有效支撑系数,单体液压支柱取K E=0.8;

P A——支柱的最大工作阻力,单体支柱最大工作阻力,P A=300 kN;

b——工作面支柱排距,和工作面所选顶梁一致,这里b=1 m;

n——支护密度,根/m2。

3)工作面所需支柱、顶梁数量

![]()

式中 L N——最大控顶距时支柱的排数,L N=4;

L——工作面长度,L=148 m。

考虑工作面临时支护、加强支护与备用量的要求,工作面支柱须增加10%~15%,顶梁须增加2%~4%,工作面须配置支柱1 100根,顶梁1 030根。

(6)工作面循环作业组织

1)采煤机截深确定

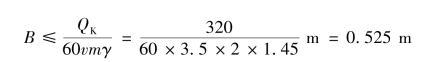

根据运输机实际能力公式:

Q K≥60vmBγ

得采煤机截深:

式中 Q K——工作面运输机实际运输能力,查规格表Q K=320 t/h;

v——采煤机实际牵引速度,v=3.5 m/s;

m——工作面平均采高,m=2 m;

γ——煤的实体密度,取γ=1.45 t/m3。

考虑工作面顶板性质和所选顶梁以及支护操作的安全性,选取工作面采煤机的截深为0.5m。

2)工作面支护方式和循环进度

工作面的支护方式根据有利于生产工序的合理安排和工作面顶板控制的原则,选用错梁直线柱,从工作面中间将工作面分为上下两段,基本支柱相错半排(采煤机的截深),呈错梁布置方式,布置方式如图13.7所示。

图13.7 普采工作面布置图

1—采煤机;2—可弯曲刮板输送机;3—单体液压支柱;4—铰接顶梁;5—推移输送机千斤顶;6—平巷输送机

结合工作面的条件,采煤机采用双向割煤,两刀一循环,循环进度为1 m。

3)工作面昼夜循环个数的计算

采煤机割一刀煤所需时间:

![]()

采煤机日割煤刀数:

![]()

取工作面采煤机日割煤8刀,计4个循环,日进度为4 m。

式中 K1——采煤机割煤时间影响系数,考虑工作面处理大块煤和其他因素的影响,取K1=1.4;

L——工作面长度,L=148 m;

L1——工作面采煤机自开切口长度,L1=15 m;

v——采煤机割煤时的运行速度,v=3.5 m/s;

t1——采煤机端部自开切口进刀时间,取t1=30 min;

t2——工作面顶板支护滞后时间,取t2=20 min;

K N——工作面生产时间利用系数,考虑交接班和外部对生产的影响,取K N=0.75;

T Z——工作面准备班检修工作占用时间,根据作业形式取T Z=4;

(7)工作面作业形式及人员配备

根据工作面基本生产条件和设备检修工作量,工作面选用两班半采煤半班准备的作业形式。人员配备以生产班为基准、准备班另增加机电检修人员。在准备班检修时间内生产班作业人员可进行工作面支架检修和工作面两巷超前支护作业等准备工作。工作面的人员配备见表13.2。

表13.2 采煤工作面劳动组织表

(8)工作面循环作业图

依据工作面的作业形式,该工作面采煤作业时间为20 h,准备检修作业时间为4 h。结合工作面设备状况和各工序的相互关系,绘制工作面循环作业图,如图13.8所示。

图13.8 普采工作面循环作业图

(9)工作面技术经济指标表

根据工作面的基本条件、材料消耗定额和工作面的具体参数,计算并编制工作面的技术经济指标表,见表13.3。

表13.3 工作面技术经济指标表

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。