卡尺尺框、尺身对向凹模精密冲裁我国是采用液压模架在通用压力机上完成的。

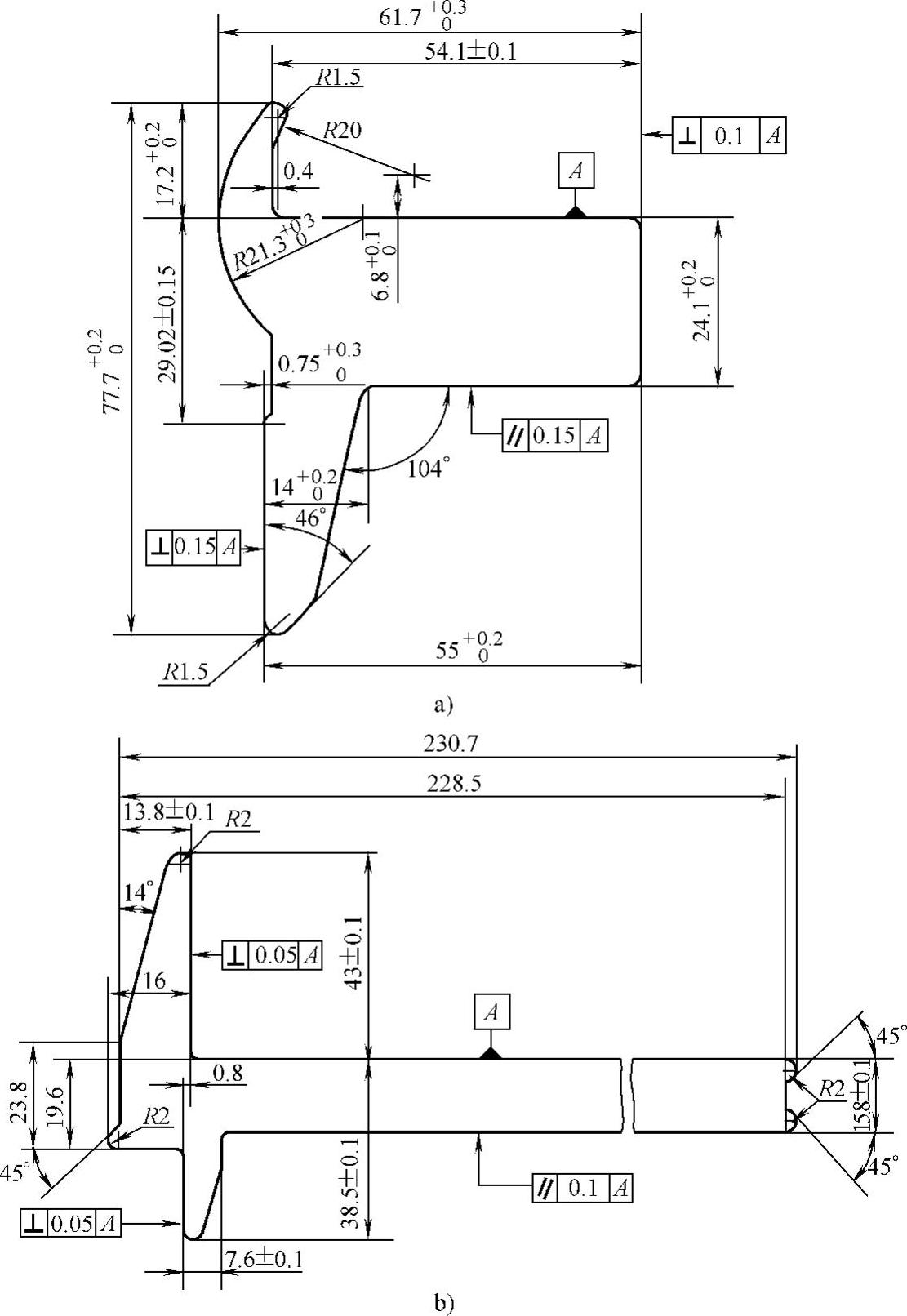

1.精密冲裁零件图

尺框、尺身精密冲裁零件图如图2-3-70所示。它们的外形复杂,材料为T10A,强度高,Rm≈700MPa,厚度厚,尺框厚7.4mm,尺身厚度5mm,属于高难度精密冲裁件。

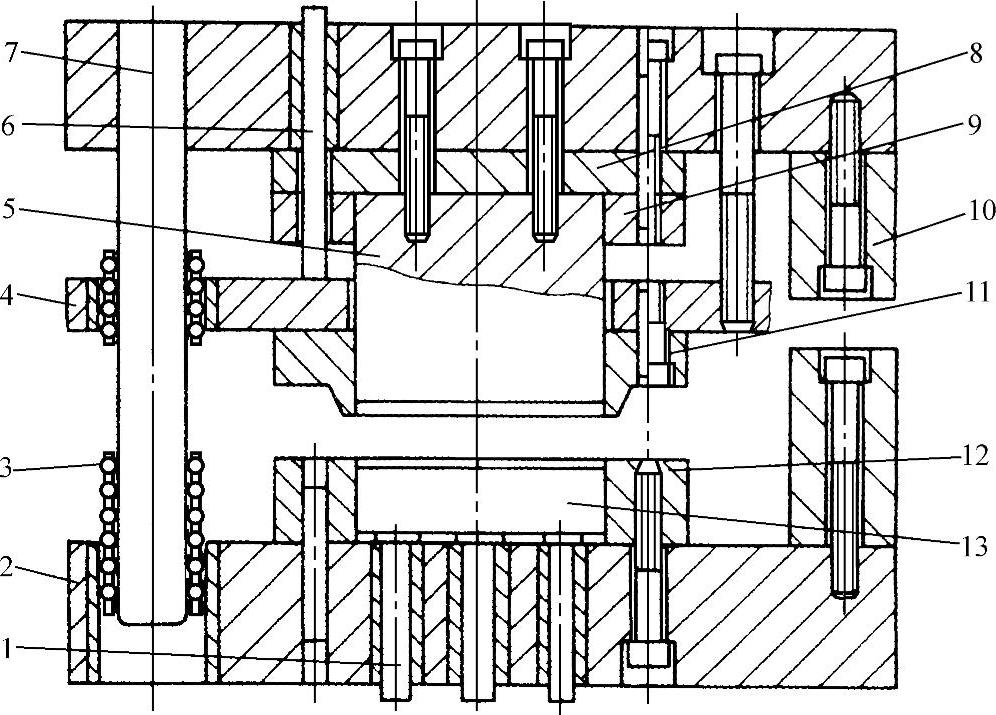

2.模具结构及几何参数

尺框、尺身对向凹模精密冲裁模均采用固定凸模式,如图2-3-71所示。

尺框模具几何参数:

凸起凹模斜角α:25°

凸起凹模凸起高度h:8mm

凸起凹模顶部宽度b:2.5mm

凸起凹模顶面高出凸模距离a:1.5mm

凸模和凸起凹模间隙c1:0.04~0.05mm

凸模和凹模间隙c2:0.04~0.05mm

凹模圆角r:0.7mm

图2-3-70 尺框、尺身精密冲裁零件图

a)尺框 b)尺身

3.工艺

(1)搭边宽度 强力压边精密冲裁对搭边有最小值要求,否则影响建立三向受压的应力状态,导致剪切面质量下降,而增大搭边值对剪切面质量并无影响。由于两种精密冲裁的变形机理截然不同,和强力压边精密冲裁完全相反,对向凹模精密冲裁对搭边有最大值要求。换言之,为了获得优质光洁的剪切面,强力压边精密冲裁要求搭边不能太小,对向凹模精密冲裁要求搭边不能太大。(https://www.xing528.com)

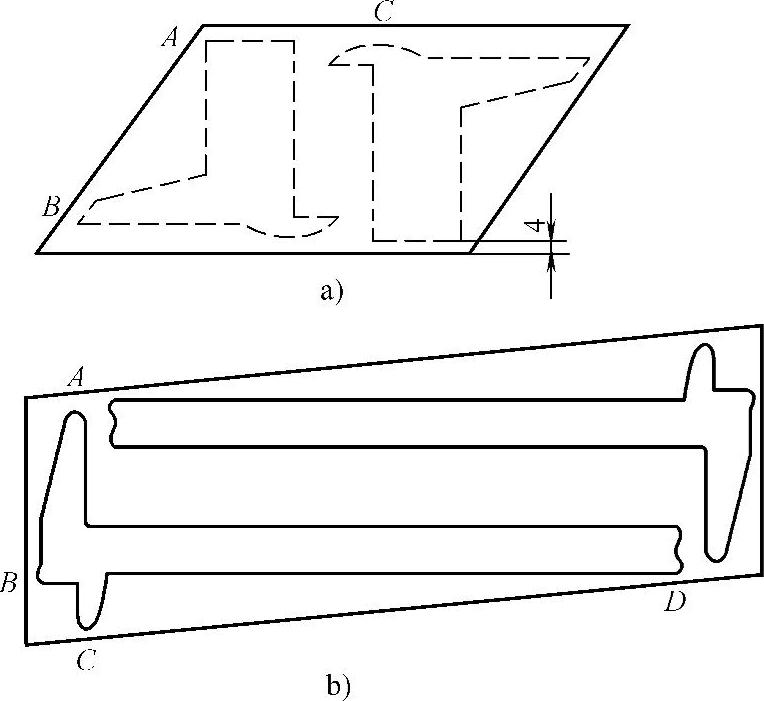

对中厚板搭边宽度的试验表明,搭边宽度为料厚的10%~50%时,凸起凹模冲压力小,试样塌角小,剪切表面光洁无撕裂,条料平直不影响最后阶段的冲裁。当搭边宽度为料厚100%或更宽时,凸起凹模下压时材料向四周转移的抗力加大,搭边材料形成一个封闭的废料环紧箍在凸起凹模的锥面上,随着凸起凹模的继续下压,废料环不断的向上翘起,如图2-3-66b、c所示。试验中还经常出现过程未进行到图2-3-66c所示阶段结束时,废料环却突然断裂。这是由于凸起凹模锥面向搭边材料施压时,紧箍在凸起凹模锥面上的废料环始终存在附加的切向拉应力,该应力随凸起凹模锥面继续下压而升高。当搭边宽度存在薄弱的部位时,就会产生废料环的突然断裂,材料断裂使变形抗力剧降造成设备瞬时释放能量而产生冲击、振动和噪声。废料环突然断裂将降低剪切面的质量;冲击和振动影响模具和设备的寿命;噪声污染环境,这些都是必须避免的。因此,开展对向凹模精密冲裁设计搭边宽度时必须采取措施,防止出现废料环先紧箍而后突然断裂的现象。据此理念,设计了卡尺尺框、尺身对向凹模精密冲裁搭边宽度和排样设计,如图2-3-72所示。尺框搭边为4mm,A、B、C为薄弱部位。尺身的薄弱部位设定在A、B、C、D处,采取了较小的搭边,通过试生产和大批量生产表明上述搭边设计是合理的,获得了剪切面光洁完好的工件,并避免了废料环突然拉断现象的发生。

图2-3-71 尺框、尺身精密冲裁模结构

1—下传力杆 2—下模座 3—隔离套 4—导板 5—凸模 6—上传力杆 7—导柱 8—垫板 9—凸模固定板 10—限位块 11—凸起凹模 12—凹模 13—反压板

图2-3-72 尺框和尺身的搭边和排样

综上所述表明,对向凹模精密冲裁搭边宽度的设计和取值十分重要,它直接影响过程的质量和成败,但目前还未见到权威的数据可供参考。根据系统的工艺试验和尺框、尺身试生产、批量生产实践的结果,作者建议:

1)在不影响坯料在模具上定位的前提下(搭边太小不容易定位,还会造成废品),搭边宽度应尽可能取小,推荐取料厚的20%~80%,厚料取下限,薄料取上限。

2)工件在条料上排样后,沿整个外轮廓搭边宽度一般不会一样,可在两处(或两处以上)设定搭边宽度较小的薄弱部位,即可避免出现废料环突然断裂产生冲击、振动和噪声的现象。薄弱部位最好设定在工件的尖角处,这样可以减少工件尖角处的塌角和避免出现撕裂。

另外,模具上坯料的定位装置应采用弹性的,以便凸起凹模下压材料向外转移时可以退让,不阻碍材料的流动。

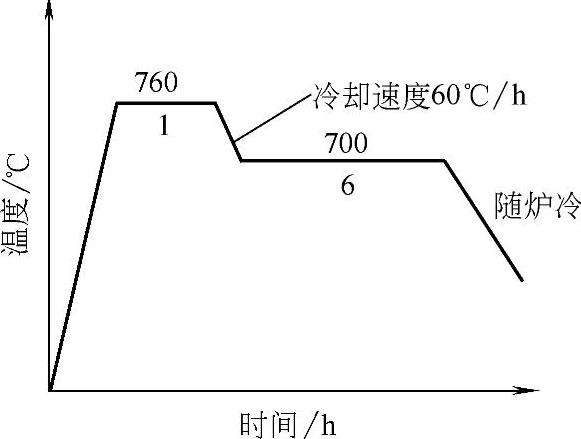

图2-3-73 T10A球化退火工艺

(2)T10A的球化退火工艺(见图2-3-73)此工艺可获得弥散良好的球状珠光体组织。

4.小结

1)尺框对向凹模精密冲裁件的尺寸极限偏差为0.044mm,剪切面表面粗糙度Ra为0.8~0.4μm,质量和强力压边精密冲裁件相当,而塌角更小。和原切削工艺相比,提高生产效率约7倍。

2)采用F-1精密冲裁润滑剂,尺框精密冲裁模具一次刃磨寿命8000次。如果采用对向凹模精密冲裁专用的四动精密冲裁压力机或液压模架,改善模具的耐磨和润滑条件,模具寿命还有较大的提高空间。

3)对向凹模精密冲裁尺框零件,材料T10,厚度7.4mm,超过强力压边精密冲裁的极限厚度1倍多(强力压边精密冲裁T10钢的最大厚度为3mm)。为今后开展材料塑性差的厚板精密冲裁开辟了新的途径。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。