根据上述对向凹模精密冲裁过程的变形特征,从形成工件光洁剪切面的原理来看,对向凹模具有以下特点。

1.塑性变形主要产生在废料内

从上述对向凹模精密冲裁过程的前三个阶段来看,虽然许多材料已进入凹模,少量材料已进入凸起凹模,但是沿工件剪切面轮廓AB分离处的材料基本上没有发生塑性变形,塑性变形主要集中产生在废料内。即使连皮厚度已压薄至料厚的20%~30%,即工件需切面已形成70%~80%,但由于凸模和凸起凹模始终没有相对位移,凸模下部尚待冲切分离的材料基本尚未塑性变形,如图2-3-67c所示,因此,在这种条件下按强力压边的方式进行冲切不会因塑性过低而产生撕裂的现象。这就是为什么强力压边精密冲裁高碳钢不能超过3mm,而对向凹模方法却可精密冲裁10mm高碳钢的原因。对向凹模精密冲裁扩大了可精密冲裁的厚度范围,降低了对材料塑性的要求。使精密冲裁技术可在更广阔的范围内推广。

2.工件塌角小

如前所述,在对向凹模精密冲裁过程的前期,凹模刃口类似于切削过程容易切入材料,因此工件的塌角比强力压边精密冲裁小。

3.工件毛刺小

在对向凹模精密冲裁过程中,由于材料进入凸起凹模,工件产生双向的塌角,使这种工艺有可能获得无毛刺的工件。实际上由于凸起凹模和凹模刃口的尺寸误差和位置误差,以及冲切分离时凸模的限位精度的影响,工件仍会出现较小的毛刺,但比强力压边精密冲裁小。(https://www.xing528.com)

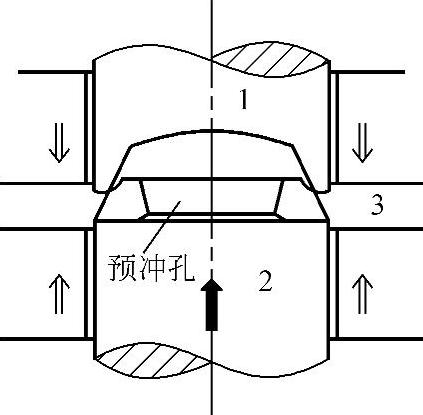

4.可精密冲裁内形

对向凹模精密冲裁方式也可以用来加工内形,此时需要预冲排料孔,供工艺过程中废料流入。对向凹模精密冲裁内形的模具结构示意图如图2-3-68所示。

图2-3-68 对向凹模精密冲裁内形的模具结构示意图

1—凸起凹模 2—凸模 3—工件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。