在正常情况下,精密冲裁件的外形比凹模刃口稍小,其差值小于0.01mm,精密冲裁件的内孔比冲孔凸模的刃口也稍小些。由于这种倾向,凹模和冲孔凸模在理想情况下,应比工件要求尺寸大0.005~0.01mm。因此,在精密冲裁件的尺寸精度要求较高的情况下,确定凹模和冲孔凸模尺寸时应考虑上述因素。

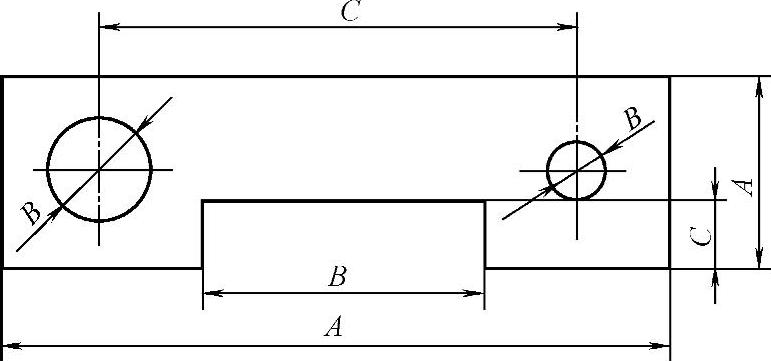

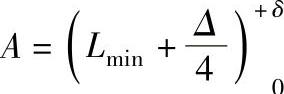

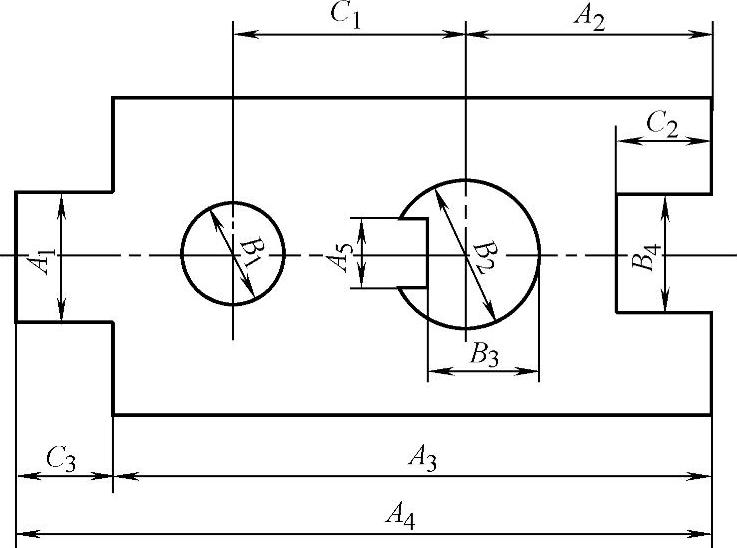

设计模具刃口尺寸时,应考虑模具磨损对零件尺寸的影响。模具磨损对零件尺寸的影响分为三类,如图2-3-62所示。

图2-3-62 模具磨损对零件尺寸的影响

A—零件尺寸逐渐增大 B—零件尺寸逐渐减小 C—零件尺寸基本不变

1)随模具刃口的磨损零件尺寸逐渐增大,如图中尺寸A。

2)随模具刃口的磨损零件尺寸逐渐减小,如图中尺寸B。

3)模具刃口磨损对零件尺寸基本无影响,如图中尺寸C。

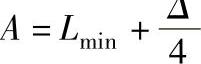

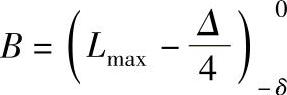

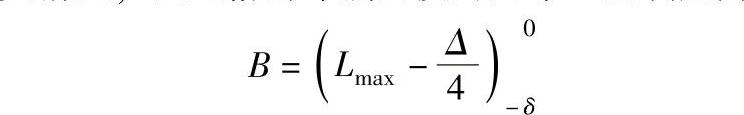

为了提高模具寿命,确定模具刃口尺寸时,应考虑在保证精密冲裁件尺寸公差的前提下,使模具刃口具有较多的磨损储备量。为此,对于上述第一类情况,应使新模具的刃口尺寸接近零件的下限尺寸,即取刃口的基本尺寸为

式中Lmin——零件的下限尺寸(mm);

Δ——零件的公差(mm)。

对于上述第二类情况,应使新模具的刃口尺寸接近零件的上限尺寸,即取刃口的基本尺寸为

式中Lmax——零件的上限尺寸(mm)。

对于上述第三类情况,应使新模具的刃口尺寸等于零件的平均尺寸,即取刃口的基本尺寸为

C=(Lmin+Lmax)/2

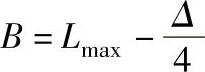

1.落料

精密冲裁件的外形尺寸取决于凹模,此时间隙应取在凸模上。

随着凹模的磨损零件尺寸逐渐增大,应按上述第一类情况确定,精密冲裁凹模刃口的尺寸A为(https://www.xing528.com)

式中δ——模具的制造公差(mm);

Δ,Lmin——同前,分别代表零件的公差和最小尺寸(mm)。

如果零件外形上有内凹的部分,则该处零件尺寸将随凹模的磨损而逐渐减小,属第二类情况,此处精密冲裁凹模刃口的尺寸B为

式中Lmax,Δ,δ——零件的最大尺寸、零件公差和模具制造公差。

2.冲孔

精密冲裁件的内形尺寸取决于凸模,此时间隙应取在凹模上。

随着凸模的磨损零件尺寸逐渐减小,属于上述第二类情况,因此精密冲裁凸模的尺寸B应确定为

如果零件内形上有凸出的部分,则该处零件尺寸将随凸模的磨损而增大,属第一类情况,此处精密冲裁凸模刃口尺寸A为

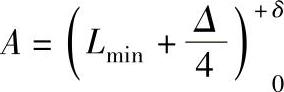

3.计算实例

确定图2-3-63所示精密冲裁件凸模和凹模刃口尺寸的计算方法。

图2-3-63 按零件内外轮廓确定凸模和凹模尺寸示例

图中尺寸A1、A2、A3、A4、A5属上述第一类情况,尺寸按A计算;

图中B1、B2、B3、B4属上述第二类情况,尺寸按B计算;

图中C1、C2、C3属上述第三类情况,尺寸按C计算。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。