精密冲裁工艺过程的润滑问题,从本质上讲是在边界润滑条件下,如何防止模具工作表面和工件剪切面直接接触,减少接触面之间的摩擦力避免金属之间产生粘结,降低磨损。

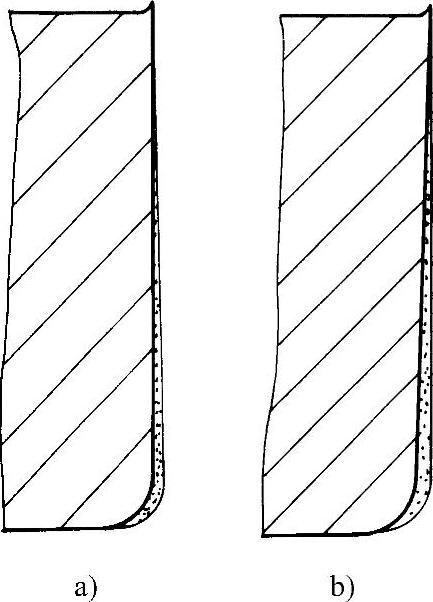

图2-3-50 精密冲裁过程中材料与模具工作表面产生摩擦、磨损的部位

图2-3-51 精密冲裁工艺过程的润滑特征

试验结果表明:

1)精密冲裁工艺过程无论是润滑充分(见图2-3-51b)或润滑不充分(见图2-3-51a),剪切面润滑剂的覆盖情况沿厚度总是变化的,从塌边侧到毛刺侧,先充分而逐渐减弱,这种由多到少递减的润滑特征叫做“刮腻子”式的润滑,如图2-3-51所示。

2)条料较厚而润滑不充分,单凭条料上一薄层的润滑剂紧附在表层,随材料转移和润滑膜的延伸不足以覆盖整个剪切面。

3)工件剪切面靠近毛刺侧的部位是精密冲裁过程润滑最薄弱的区间,条料越厚,毛刺侧部位润滑的条件越差,润滑不充分时,有可能在该处出现干摩擦。

因此,精密冲裁过程中为了使模具工作面和工件剪切面之间得到润滑,必须保证:(https://www.xing528.com)

1)模具工作部位应设计有相应的储存润滑剂的结构。

2)润滑剂数量充分。

3)采用耐压、耐温和附着力强的润滑剂。

前两项是对润滑剂量的要求,保证在模具工作面和工件剪切面之间建立边界润滑条件,第三项是对润滑剂质的要求。即在边界润滑条件下能形成一层耐压、耐温的坚韧薄膜,将模具工作表面和工件剪切面隔开。

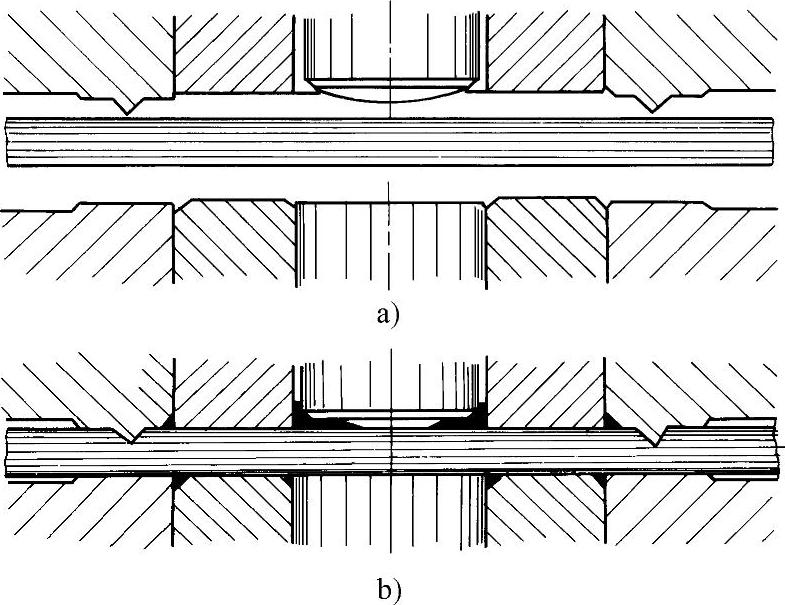

图2-3-52所示是精密冲裁模具储存润滑剂的结构,它们紧靠着模具的刃口,保证精密冲裁时有更多的润滑剂进入工件剪切面和模具工作面之间。

图2-3-52 利于储存润滑剂的精密冲裁模具结构

a)精密冲裁前 b)精密冲裁过程中

图中靠近凸凹模刃口的压边圈内侧,靠近凹模刃口的反压板外侧、靠近冲孔凸模的反压板内侧都有倒角,顶杆和冲孔凹模间保持较大的间隙,这些都是为了储存润滑剂而设计的结构。另外,压边圈和凹模工件部分的外侧都采用下沉的台阶面,目的是避免精密冲裁时将条料上的润滑剂挤走,而影响下一次精密冲裁时润滑的数量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。