精密冲裁件剪切面质量包括表面粗糙度、表面完好率和允许的撕裂等级三项内容。

精密冲裁时可达到的剪切面表面粗糙度,取决于以下因素:工作零件的表面粗糙度、刃口状态、润滑剂、压力机、工件材料的种类、金相组织及厚度。

精密冲裁件的剪切面表面粗糙度根据GB/T1031—2009规定,用轮廓算术平均偏差Ra值评定。

精密冲裁件可达到的剪切面表面粗糙度Ra为3.6~0.2μm,一般为2.5~0.63μm。

剪切面表面粗糙度测量方向如图2-3-35所示。

图2-3-35 剪切面表面粗糙度测量方向

测量位置:沿剪切面厚度的中心部位。

测量方向:垂直于剪切方向。精密冲裁剪切面状况及其采用符号如图2-3-36所示。

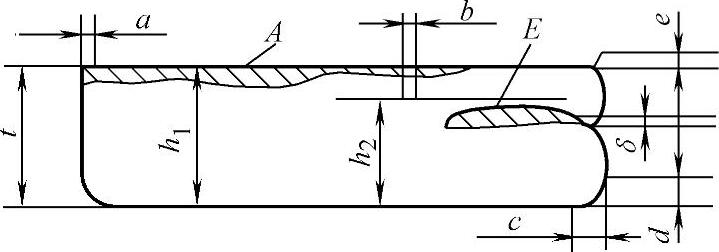

图2-3-36 剪切面状况符号意义

图2-3-36中符号的意义:

t——材料厚度;

h1——剪切终端存在表层剥落时,光洁剪切面最小部分占材料厚度的百分比;

h2——剪切终端存在鳞状表层剥落时,光洁剪切面最小部分占材料厚度的百分比;

b——最大允许的鳞状表层剥落宽度(所有b的总和不得大于相关轮廓部分的10%);

a——表层剥落深度;

e——毛刺高度;

c——塌角宽度;

d——塌角深度;

δ——撕裂带的最大宽度;

E——撕裂带;

A——剪切终端表层剥落带。

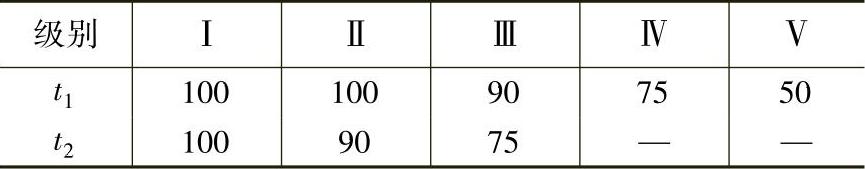

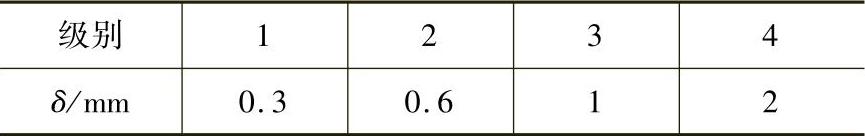

JB/T 9175.2—1999规定表面完好率分五个等级,见表2-3-5,允许的撕裂分四个等级,见表2-3-6。(https://www.xing528.com)

表2-3-5 精密冲裁件表面完好率等级

表2-3-6 精密冲裁件允许的撕裂等级

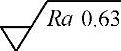

关于精密冲裁件剪切面表面粗糙度的代号,按GB/T 1031—2009中的符号 或

或 表示。

表示。

用于剪切面不允许有表层剥落和撕裂时,例如: 表示剪切面表面粗糙度Ra为0.63μm,表面完好率为Ⅰ级,无撕裂。

表示剪切面表面粗糙度Ra为0.63μm,表面完好率为Ⅰ级,无撕裂。

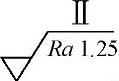

用于允许剪切面有表层剥落或撕裂时,在符号的右上方横线上用罗马字Ⅱ、Ⅲ、Ⅳ、Ⅴ分别表示表面完好率的等级,用阿拉伯数字1、2、3、4分别表示允许撕裂的等级,例如: 表示剪切面表面粗糙度Ra为1.25μm,表面完好率为2级。

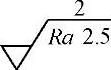

表示剪切面表面粗糙度Ra为1.25μm,表面完好率为2级。 表示剪切面表面粗糙度Ra为2.5μm,允许2级撕裂。

表示剪切面表面粗糙度Ra为2.5μm,允许2级撕裂。

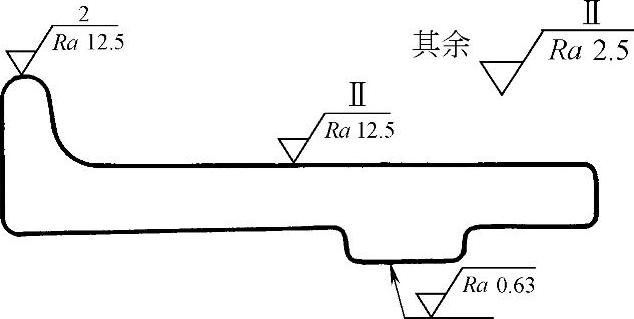

精密冲裁件剪切面质量标注实例如图2-3-37所示。

图2-3-37 标注实例

在实际生产中,建议采用标准样件作为评定精密冲裁件表面完好率和允许撕裂的依据,标准样件由企业组织生产的有关部门从试冲的零件中选定。

1.影响表面粗糙度的因素

凸凹模的表面粗糙度和刃口状态是影响剪切面表面粗糙度的主要因素,模具工作表面的Ra值越小,工件剪切面的Ra值也相应减小。虽然电加工在模具表面产生的纵向波纹不会反映在精密冲裁件的剪切面上,即此时工件的Ra值小于模具的Ra值,但是仍需仔细研磨光刃口上电加工留下的痕迹,防止它在工件的剪切面上产生划痕。

润滑剂也是影响剪切面表面粗糙度的重要因素。良好的润滑剂形成一种耐压耐温的薄膜附着在金属表面上,将新生的剪切面和模具工作表面隔开,借以减少摩擦,散发热量,达到提高模具寿命和剪切面质量的目的。反之,如果润滑剂在高压下被挤走,或在高温下分解挥发,结果剪切面和模具工作表面在高温高压下直接接触,将产生干摩擦,容易引起“焊合”,导致模具的粘着磨损和工件剪切面擦伤,使Ra值增加。

在目前采用的精密冲裁速度范围内,冲裁速度本身不会直接影响剪切面的表面粗糙度。冲裁速度主要通过精密冲裁的变形功和摩擦功产生的变形热而对剪切面质量产生影响。当材料较厚而精密冲裁速度又高时,如不采取强制冷却和有效润滑,很容易产生“焊合”现象。冲裁速度、材质和料厚、润滑剂三者是围绕着精密冲裁变形热而互相影响,相互制约的。强度高且料厚的材料宜采用较低的冲裁速度。

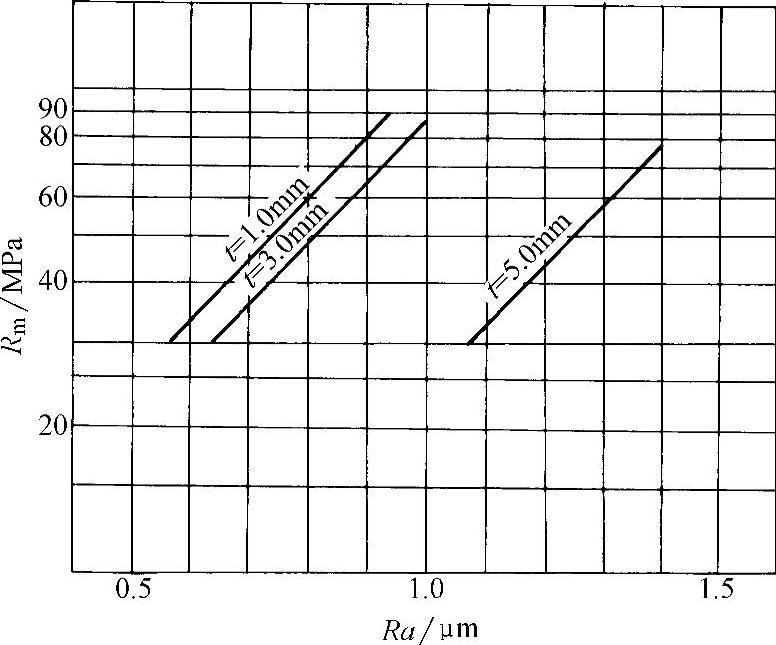

当模具工作表面的粗糙度和润滑条件一定时,材料的强度和厚度对剪切面表面粗糙度Ra值的影响如图2-3-38所示。

图2-3-38 剪切面Ra值与材料的Rm和料厚t的关系

2.影响表面完好率的因素

前已阐明,精密冲裁时剪切变形区材料的塑性流动而引起的加工硬化沿厚度方向增加,在工件的毛刺侧附近达到最高值,此时材料的塑性将沿厚度方向而逐渐降低,最后如果塑性过低就会出现表层剥落。JB/T 91752—1999规定用剪切终端表层剥落的多少来确定表面完好率的等级。因此影响表面完好率的因素实际上是影响剪切终端表层剥落的因素,包括冲裁间隙、压边圈齿形参数、刃口圆角、压边力、反压力、搭边以及原材料等。其中冲裁间隙是影响表面完好率的主要因素。

分析间隙的影响时,不能静止地看待间隙(间隙和原始料厚的关系),而应该从精密冲裁过程中瞬时料厚和间隙的关系来分析问题。瞬时间隙是指间隙和瞬时厚度之比。显然,瞬时间隙随精密冲裁过程的进行而逐渐增加。建立瞬时间隙的概念,有利于分析精密冲裁过程及其对剪切终端表层剥落的影响。

综合以上分析表明精密冲裁是不定常的过程,无论是材料的塑性和模具的瞬时间隙在精密冲裁过程中都是变化的,而且是材料的塑性不断降低,瞬时间隙不断增大。这种不利于精密冲裁的变化趋势是精密冲裁工艺本身的特点所决定的。正因为如此,对于每一种材料都存在精密冲裁的极限厚度,详见本章第六节。

冲裁间隙、刃口圆角、压边力、反压力及搭边对表面完好率的影响分别示于图2-3-39~图2-3-44中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。