精密冲裁件可达到的尺寸公差取决于以下因素:模具的制造精度、刃口状态、压力机、润滑剂、工件材料的种类、金相组织和厚度以及精密冲裁件几何形状的复杂程度。根据JB/T 9175.2—1999精密冲裁件质量标准的规定,精密冲裁件可达到的尺寸公差见表2-3-4。它综合了精密冲裁技术和模具制造技术的水平,是目前精密冲裁工艺实际达到的经济公差,因此它是设计精密冲裁零件、编制精密冲裁工艺和设计精密冲裁模具的重要依据。但是表2-3-4中数据并不能反映精密冲裁件尺寸的散布规律以及精密冲裁件尺寸和模具尺寸的关系。

表2-3-4 精密冲裁件可达到的尺寸公差等级

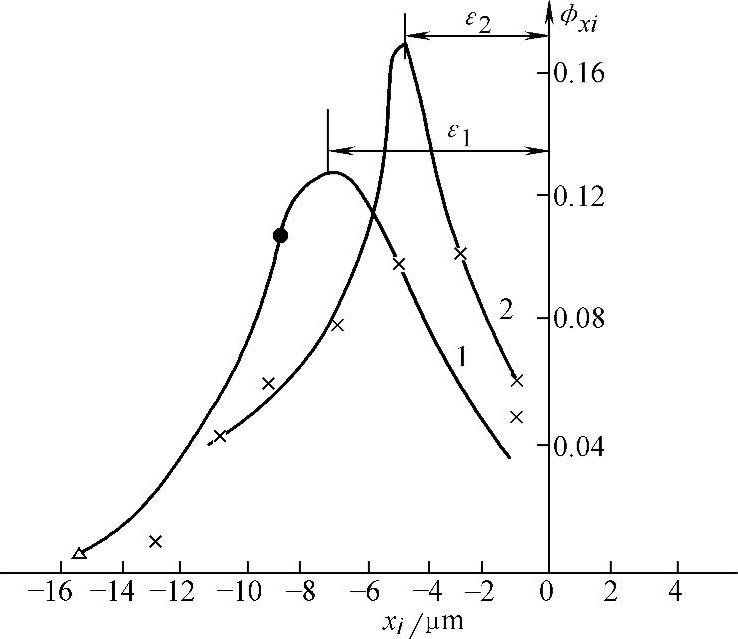

图2-3-34所示给出了两组精密冲裁试样尺寸的散布图。图中0点为凹模某一直径方向的实际尺寸,横坐标xi为尺寸组中心,即各组边界的平均值,纵坐标ϕxi为概率密度,ε表示系统误差。试样的尺寸均按相应的同一部位量得,即排除了模具制造误差的影响。

图2-3-34表明:

1)精密冲裁零件的尺寸散布基本符合正态分布规律。

2)尺寸的散布范围窄,精度高,定量地说明了精密冲裁件尺寸一致性好,4mm厚软钢精密冲裁件极限偏差为10.6μm,达到标准公差IT6级;8mm厚零件极限偏差为19.1μm,达到标准公差IT7级。

3)两组尺寸全部小于凹模尺寸(定凹模尺寸为0点),其系统误差ε分别等于-5μm和-7μm。(https://www.xing528.com)

比较表2-3-4和图2-3-34,可以看出两者之间的差别,约相差两个标准公差等级。

图2-3-34 精密冲裁试样尺寸散布图

材料:20钢 直径20mm

1—料厚8mm间隙0.057mm压边力82kN反压力30kN 2—料厚4mm间隙0.027mm压边力38kN反压力15kN

应强调指出,在实际制定精密冲裁工艺方案或设计精密冲裁模具时,必须充分理解上述差别的含义,前者是规定的经济公差,后者是实际可能达到的极限偏差,应灵活运用表2-3-4而不受其限制。例如已知模具工作零件的实际尺寸,参照图2-3-34可以知道精密冲裁实际能够达到的尺寸公差;反之,在给定的精密冲裁件尺寸公差等级高于表2-3-4所规定的等级时,可参照图2-3-34分析所需模具工作零件的尺寸公差等级,进而确定该种零件实现精密冲裁的可能性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。