如前所述,半冲孔是在工件上冲出凸台的工艺之一,但它是精密冲裁复合工艺中最具特色和简单易行的一种。

1.半冲孔工艺过程分析

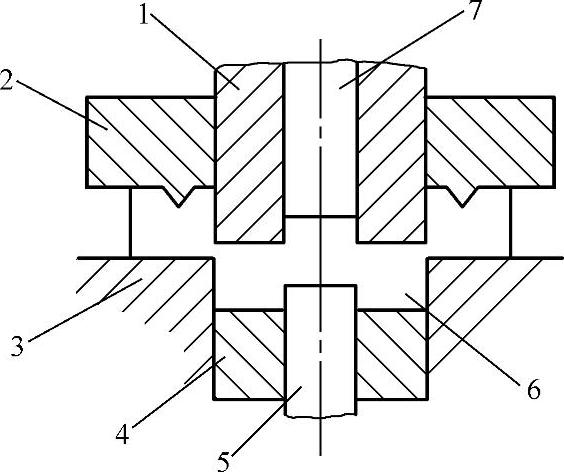

在普通冲裁变形中,当凸模进入材料厚度1/3左右时,工件就已经和条料分离。显然在这种情况下根本不可能采用半冲孔工艺。半冲孔工艺是利用精密冲裁工艺在冲裁过程中工件和条料始终保持为整体这一特点而派生出来的一种新工艺。其变形过程和零件轮廓附近有齿圈压边的精密冲裁过程是基本类同的(见图2-3-14)。虽然半冲孔的周边没有齿圈压边,但半冲孔的变形部位距工件边缘较远,由于外部材料的刚性作用及精密冲裁件外围齿圈压边的作用,可以防止半冲孔剪切区以外的材料在变形过程中随凸模流动。凸凹模和反压板、半冲孔凸模和顶杆的夹持作用使材料在半冲孔过程中始终保持和冲裁方向垂直而不翘起。再则因半冲孔凸模和凹模之间的小间隙,构成了变形区材料获得纯剪切的条件。另外,在半冲孔凸模、顶杆、凸凹模和反压板的强压作用下,半冲孔变形区的材料处于三向受压的应力状态,提高了材料的塑性,避免了精密冲裁半冲孔零件的凸台部分和本体分离或产生撕裂。

图2-3-14 精密冲裁半冲孔复合工艺过程示意图

1—凸凹模 2—V形环压边圈 3—凹模 4—反压板 5—半冲孔凸模 6—工件 7—顶杆

图2-3-15所示为半冲孔变形区金属的宏观流线照片。可以看出,即使半冲孔凸模进入材料超过3/4厚度,变形区的材料产生了剧烈的变形,凸台和本体部分仍然保持为一个整体。

图2-3-15 半冲孔变形区金属的宏观流线

2.半冲孔相对深度C

在半冲孔过程中,半冲孔凸模进入材料的深度h和材料厚度t之比,定义为半冲孔相对深度,如图2-3-16所示,它是衡量半冲孔变形程度的指标。

半冲孔的C值和凸台同本体连接处的抗剪强度τb之间的关系如图2-3-16所示。对于塑性较好的材料,在C值很大、t-h很薄的情况下,凸台和本体仍为一个整体,并保持一定的强度。但是考虑到连接部分的材料由于变形剧烈硬化而变脆,在冲击载荷下凸台和本体有分离的危险,因此推荐软钢的半冲孔极限相对深度C0=70%,视零件结构,一般可在65%~75%之间取值,如图2-3-16所示。

图2-3-16 半冲孔相对深度C和连接处抗剪强度τb的关系

试样材料:20钢σb=400MPa料厚t=8mm半冲孔凸、凹模间隙0.03mm

3.精密冲裁半冲孔复合工艺实例(https://www.xing528.com)

图2-3-17所示为几种典型的精密冲裁半冲孔零件。

半冲孔工艺既可将各种异形凸台(包括齿形)附在任何形状的平面零件上,也可将异形盲孔(包括内齿)附在任何形状的平面零件上,此时只需要将相应的凸台部分机加工去掉即可。由此可见半冲孔工艺还具有另外一种独特的功能,如可以十分方便地在零件上加工出各种异形盲孔,这对于一般机械加工而言都是非常困难的。

图2-3-17 精密冲裁半冲孔零件

a)双联齿轮 b)齿轮凸轮 c)齿轮内形凸轮 d)棘轮方形凸台 e)齿轮偏心轴

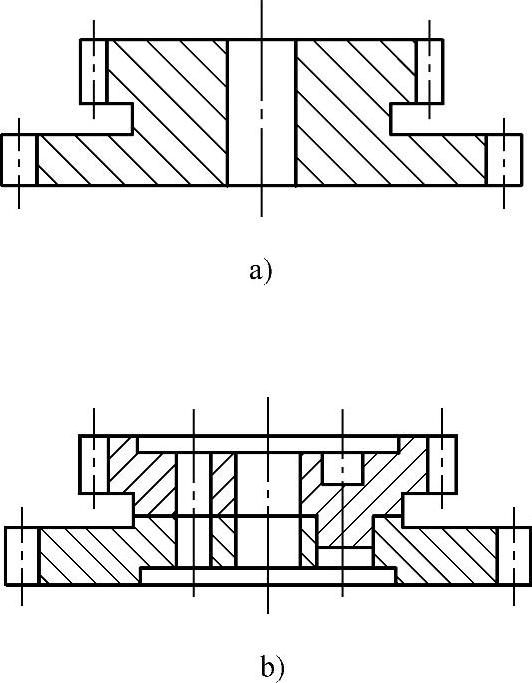

图2-3-18b和图2-3-19b所示的是由两个精密冲裁半冲孔件组合而成的零件。这类结构一般适合于较大的零件,它是铸、锻件精密冲裁化的典型实例。

图2-3-18 精密冲裁半冲孔组合件

图2-3-18a所示为链轮零件原来的结构形状,它采用铸造或锻造毛坯,通过许多道机械加工工序完成。而图2-3-18b所示是由两个精密冲裁半冲孔件组成的零件,两个零件各只需一道冲压工序完成,且两件共用一套模具,其中一件只需将冲孔凸模相应地减短即可。

图2-3-19a所示为原来的双联齿轮零件结构形状,它同样采用铸造或锻造毛坯,通过许多道机加工工序完成。而图2-3-19b所示也是由两个精密冲裁半冲孔件组成的零件。

图2-3-19 精密冲裁半冲孔组合件

实践表明,精密冲裁半冲孔组合件具有原结构零件相同的功能。但是和传统工艺相比,新工艺可以大幅度地提高生产效率,技术经济效果十分显著。

此外,以上实例表明:对于许多扁平类形状的零件,有可能用相应的精密冲裁半冲孔件来组合。

精密冲裁件组合时,连接的方式除采用螺栓、铆钉及点焊等各种常用的方法以外,还采用精密冲裁件本身的凸台代替铆钉进行铆接,如图2-3-20所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。