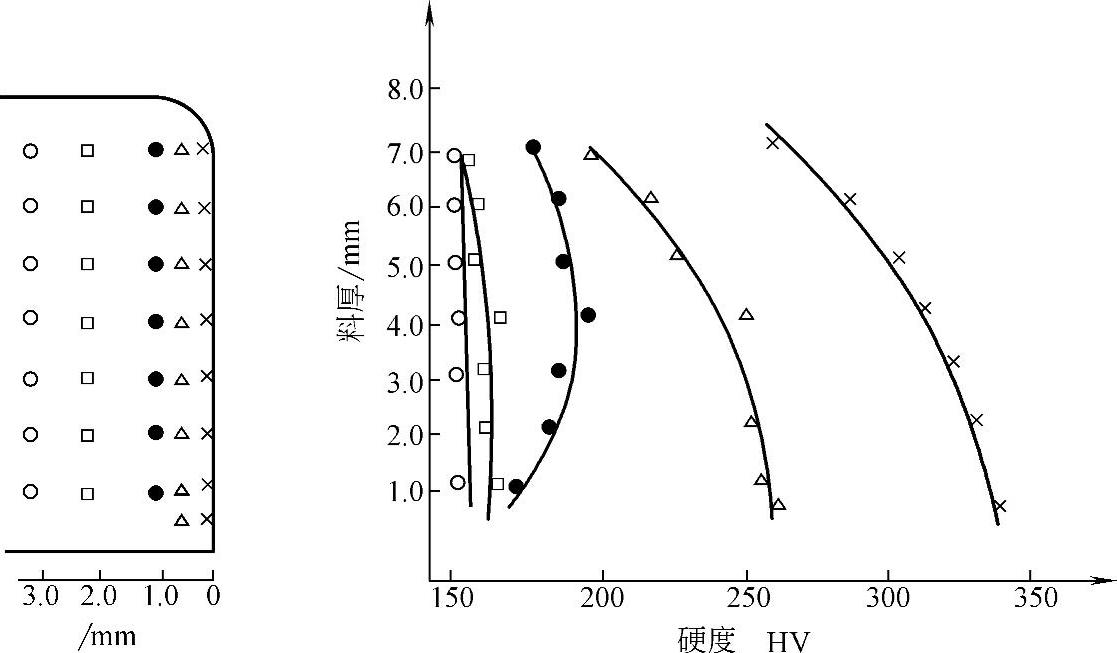

精密冲裁过程的塑性变形主要集中在以凸模和凹模刃口所限的空间区内,结果形成剪切面表层的加工硬化。图2-3-4所示为典型的精密冲裁件剪切表面及内层硬化曲线,从图2-3-4所示可以看出:

图2-3-4 精密冲裁件剪切表面及内层硬化曲线 材料:16Mn料厚:8mm原始硬度160HV

×—剪切表面 △—距表面0.5mm ●—距表面1mm □—距表面2mm ○—距表面3mm

1)剪切表面由于剧烈的塑性变形而加工硬化,其硬度超过心部原始硬度一倍多。

2)剪切表面的硬化曲线呈半梨状,在凹模侧最低,沿厚度方向逐渐增加,硬度的极大值在靠近凸模处。

3)塑性变形区和弹性变形区之间存在一个过渡的塑性变形影响区,影响区内的硬度分布由表层向内层逐渐降低。

实验表明,剪切表面硬化曲线的特征、硬度最大值的位置以及塑性变形影响区的深度都因精密冲裁材料的性质及厚度而异。

以上采用不同的方法从不同的侧面对精密冲裁工艺全过程进行了测试、观察和分析,归纳起来精密冲裁工艺过程的特征主要是:

1)精密冲裁从形式上看是分离工序,但实际上工件和条料在最后分离前始终保持为一个整体。

2)精密冲裁过程中材料自始至终是塑性变形过程。换言之,为了实现精密冲裁必须保证材料在精密冲裁过程中始终是塑性变形而不产生撕裂。精密冲裁技术中无论是工艺的力能参数、模具的几何尺寸、材料的性能和球化处理以及工艺润滑剂等等,一切努力都集中围绕着一个核心问题——抑制撕裂,阻止材料在精密冲裁完成前产生撕裂,保证塑性变形过程的进行。

众所周知,普通冲裁系通过合理间隙的选取,使材料在凸、凹模刃口处的裂纹重合,称之为:控制撕裂。(https://www.xing528.com)

可以明显地看出,精密冲裁和普通冲裁在形式上是十分类同的,但就其工艺过程的特征及制定工艺时的出发点和指导思想来说却是迥然不同的,这一点必须着重强调。

精密冲裁时为了抑制冲裁过程中材料产生撕裂,保证塑性变形过程的进行,采取了以下措施:

①冲裁前V形压边圈先压住材料,防止剪切变形区以外的材料在剪切过程中随凸模流动。

②压边圈和反压板的夹持作用,再结合凸凹模的小间隙使材料在冲裁过程中始终保持和冲裁方向垂直,避免弯曲翘起而在变形区产生拉应力,从而构成塑性剪切的条件。

③必要时将凹模或凸模刃口倒以圆角,以便减少刃口处的应力集中,避免或者延缓裂纹的产生,改善变形区的应力状态。

④利用压边力和反压力提高变形区材料的球形应力张量即静水压,以提高材料的塑性。

⑤材料预先进行球化处理,或采用专门适于精密冲裁的特种材料。

⑥采用适于不同材料的工艺润滑剂。

3)精密冲裁过程的塑性变形集中在狭窄的间隙区内,在其周围存在着塑性变形的影响区。

4)剪切面表层的加工硬化沿凸模侧而增高,由表及里而降低。

5)变形区的材料纤维沿厚度方向有很大伸长,沿径向纤维密集有压缩。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。