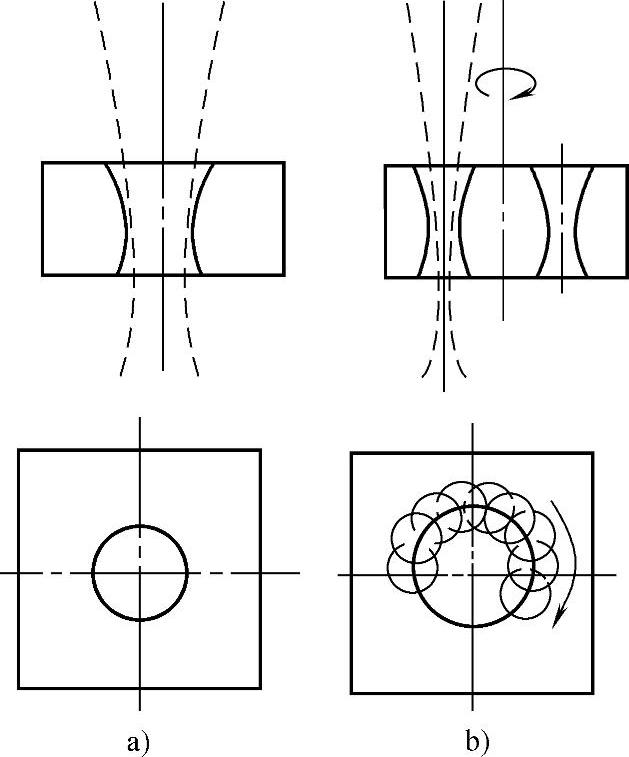

激光打孔有两种方法,一为穿透法,二为轮廓迂回法,如图2-2-86所示。

采用穿透法加工时,激光器在脉冲状态下工作,光线和工件之间没有相对位移,孔的形状与光线照射在材料上所形成小斑点的形状和尺寸一致。采用轮廓迂回法加工时,激光器既可在脉冲状态下工作,也可在连续状态下工作。采用脉冲工作方式时,孔以一定的位移量连续地彼此叠加,从而形成一个轮廓。采用连续工作方法时,激光束对材料实施连续切割。

图2-2-86 激光打孔加工方法

a)穿透法 b)轮廓迂回法

采用穿透法加工时,冲孔直径受多个因素的影响。孔径大小与激光器的发散角成正比,与输出能量成正比;焦距越短,孔径越小;加工表面若偏离焦点,则孔径变大,偏离值过大时,能量密度降低,以致不能完成打孔加工。打孔深度也随激光器能量增大而增加,为了得到小而深的孔,一般采用多脉冲加工,在各个脉冲的作用下,材料逐层蒸发,孔的深度逐渐增加,直至所需深度为止。采用脉冲工作方式进行打孔加工时,焦距一般为15~20mm,焦距过短时,透镜容易沾污或损坏。

激光打孔尺寸及其精度的控制如下:(https://www.xing528.com)

(1)孔径尺寸控制 采用小的发散角的激光器(0.001~0.003rad),缩短焦距或降低输出能量可获得小的孔径。对于熔点高、导热性好的材料可实现孔径0.01~1mm的微小孔加工,最小孔径可达0.001mm。

(2)孔的深度控制 提高激光器输出能量,采用合理的脉冲宽度(材料的导热性越好,宜取越短的脉冲宽度),应用基模模式(光强呈高斯分布的单模)可获得大的孔深。对于孔径小的深孔宜用激光多次照射,并用短焦距(15~30mm)的物镜打孔。

(3)提高激光加工孔的圆度 激光器模式采用基模模式加工,聚焦透镜用消球差物镜,且透镜光轴与激光束光轴重合,工件适当偏离聚焦点以及选择适当的激光能量等可提高加工圆度。

(4)降低打孔的锥度 通常孔的锥度随其孔深孔径比增大而增加,采用适当的激光输出能量或小能量多次照射、较短的焦距、小的透镜折射率及减少入射光线与光轴间的夹角等措施可减小孔的锥度。

(5)硬脆材料激光打孔的实用参数 用YAG激光加工机对红宝石和金刚石打孔,当孔径为0.05mm时,所用的单个脉冲的激光能量为0.05~1J,每秒的脉冲数约为20个;加工Si3N4、SiC和Al2 O3等陶瓷,当孔径为0.25~1.5mm时,所用单个脉冲激光能量在5~8J,每秒的脉冲数为5~10个,脉冲宽度0.63ms,辅助气体用空气或氮气。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。