聚氨酯橡胶模属于结构简单,制造方便,成本低廉的简易冲模,它是普通橡皮模冲裁的发展,二者原理相似,不同之处是聚氨酯橡胶代替了普通橡皮作为工作介质。聚氨酯橡胶是一种高分子弹性体,它具有强度高(为丁腈橡胶的1~4倍)、弹性好、耐磨(为天然橡胶的5~10倍)、耐油(为天然橡胶的5~6倍)、耐老化以及抗撕裂性能好,并且具有良好的机械加工性能。其使用寿命远远超过天然橡胶。

用聚氨酯橡胶模冲裁时,落料外形尺寸由金属凸模保证,凹模使用聚氨酯;冲孔尺寸由金属凹模保证,凸模使用聚氨酯。

1.冲裁原理

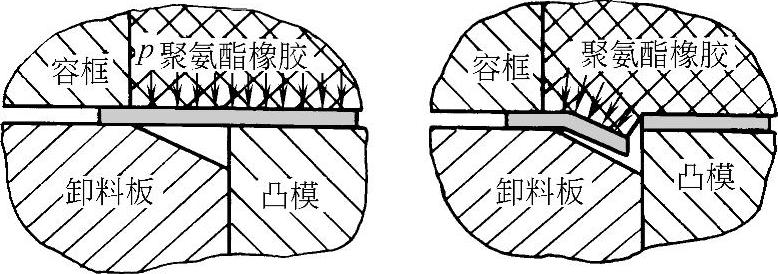

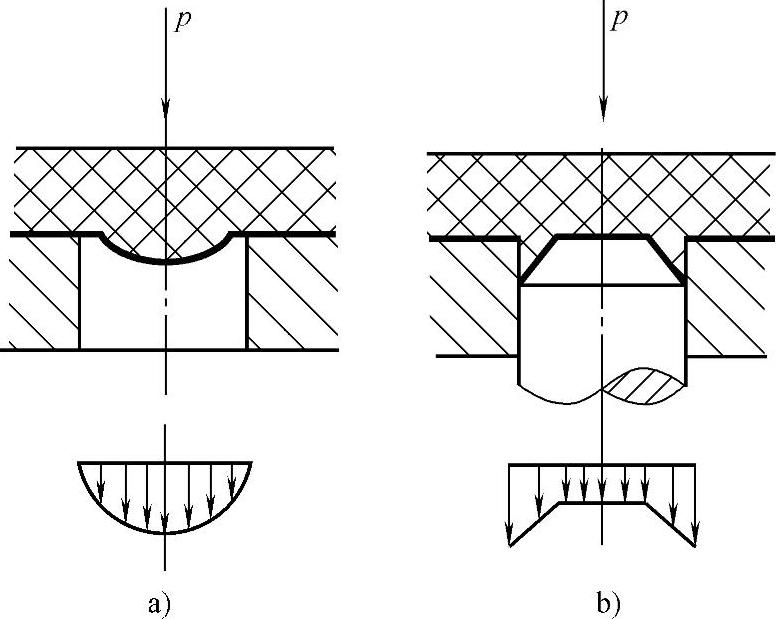

聚氨酯橡胶模对板料进行冲裁时,容框内的聚氨酯处于密闭状态,它受力压缩后,具有液体的静压性,各方向所产生的压强是相等的,当它向周围释放弹性压力时,迫使材料沿金属凸模或凹模刃口周边产生弯曲和拉伸,在拉力和剪力复合作用下,待应力超过材料剪切强度时,便产生断裂分离,从而获得合格的工件。其冲裁过程如图2-2-76所示。

2.冲裁件工艺性

聚氨酯橡胶模可以在板料上冲裁任何复杂的外形、内孔和型槽,同时,还可以进行复合工序,如落料、冲孔和压波纹;落料、冲孔和压文字、压印等。还可以同时压制各种凹槽和筋。它特别适宜于冲裁0.3mm以下的薄料,而且冲出的工件没有毛刺或毛刺很小。被冲材料一般为黑色金属和有色金属,如碳钢、不锈钢、合金钢、铜、黄铜、各种青铜、铝和铝合金等,对非金属材料、塑料薄膜等的冲压效果也很好。

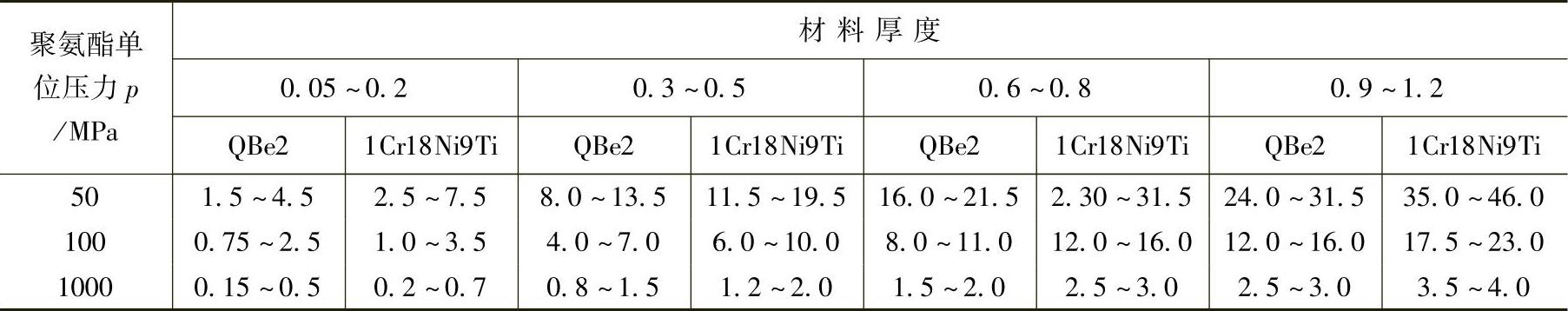

该方法的缺点是:所需材料的搭边宽度大(为3~5mm),生产率不高,冲裁材料的表面要擦拭干净,不能冲厚板和小孔,冲裁件剪切面上有较大的拉入圆角等。表2-2-36为聚氨酯橡胶模冲压加工所能达到的板料厚度。

图2-2-76 聚氨酯橡胶的冲裁过程

表2-2-36 聚氨酯橡胶冲压加工的板料厚度[3]

当材料厚度一定时,工件的孔径越小,冲裁所需的单位压力就越大,冲裁也就越困难。聚氨酯橡胶模冲裁允许的最小孔径按下式确定

式中dmin——最小冲孔直径(mm);

τb——材料的抗剪强度(MPa);

Rm——材料的抗拉强度(MPa);

t——材料厚度(mm);

p——聚氨酯橡胶在密闭状态下允许的最大单位压力(MPa)。

当材料厚度一定时,最小冲孔直径dmin与聚氨酯橡胶的单位压力成反比。见表2-2-37所示。

表2-2-37 最小冲孔直径[3](单位:mm)

3.冲裁力的计算

聚氨酯橡胶模冲裁所需的单位压力,不仅与被冲材料的力学性能、厚度有关,而且与工件外形复杂程度、孔的大小和形状、聚氨酯橡胶的性能以及凸模或凹模压入橡胶内的深度等因素有关。

聚氨酯橡胶的单位压力可按下列公式计算:

落料时:

冲圆孔时:

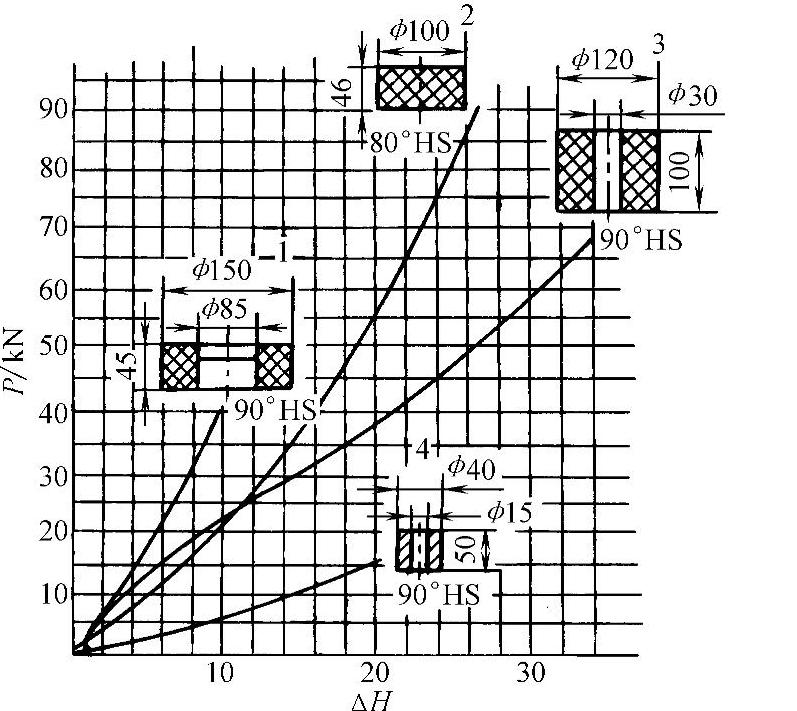

冲窄槽时:

式中H——凸模或凹模压入橡胶内的深度,大致可取2~3mm,塑性好的材料取大值;

d——圆孔直径(mm);

a、b——槽的长和宽(mm);

其他符号同式(2-2-19)。

冲裁力按下式计算

P=KpA (2-2-23)

式中A——冲裁件平面面积(mm2);

K——安全系数,取1.2~1.4。4.模具设计要点(https://www.xing528.com)

(1)模具典型结构 目前应用的聚氨酯橡胶冲裁模分单工序和复合工序两种。按聚氨酯橡胶安装在上模或下模的位置又分上装式和下装式两种。

(2)聚氨酯垫 冲裁用聚氨酯橡胶的性能应满足:肖氏硬度≥90~95A;抗拉强度Rm=25~35MPa;抗裂强度>6.5MPa;永久变形≤5%~10%;耐挠曲18万次无裂纹;抗疲劳强度要大等。

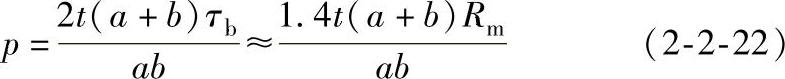

装在容框内的聚氨酯垫的厚度取15~20mm,工作时总压缩量不应大于30%。图2-2-77所示是南京橡胶厂生产的聚氨酯橡胶的压缩特性曲线。

图2-2-77 聚氨酯橡胶压缩变形曲线

(3)容框 容框的型孔应与凸模外形相近,容框尺寸每边比凸模大0.5~1.5mm。料厚为0.05mm时,单边间隙取0.5mm;料厚为0.1~0.2mm时,取1~1.5mm。单边间隙在可能的情况下取较小值,可减少工件之间搭边,提高材料利用率。另外,容框型孔尺寸应比聚氨酯垫尺寸稍小,以保证二者之间压紧配合,单边过盈量取0.1~0.2mm(见图2-2-78)。

图2-2-78 容框与聚氨酯垫及凸模的尺寸关系[3]

在冲裁过程中,由于容框要承受很大的张力,因此容框必须具有足够的强度,当单位压力不大时,一般采用45钢,淬火回火后硬度为40~45HRC,若单位压力较大时,则应采用高强度结构钢,如30CrMnSiA等。

(4)压边圈和顶杆 用聚氨酯橡胶模冲裁时,压边圈和顶杆(或推杆)不仅起卸料和顶料(或推料)作用,而且还要用它们保证聚氨酯橡胶能够完全受到密闭压缩。此外,还有利于提高聚氨酯橡胶的使用寿命。图2-2-79所示是有压边圈和顶杆时的冲裁与没有时的对比,从图示可看出,如果没有压边圈和顶杆,就有部分聚氨酯橡胶敞开,冲裁时呈球状,使板料在凸凹模刃口处产生较大的伸长变形,导致工件断面质量降低。

图2-2-79 压边圈和顶杆的作用

1—凸凹模 2—顶杆 3—工件 4—压边圈 5—聚氨酯橡胶 6—容框

压力圈结构取决于工件形状,工件形状规则时,按工件形状制作其内孔和外形。若工件形状不规则,外形可做成圆形或矩形,内孔按H8/h7与凸、凹模外形配作(见图2-2-80),内孔与外缘的最小距离取2~2.5mm,压边圈与容框的间隙约取0.1mm。

图2-2-80 压边圈结构

压边圈的h与α值要选择适当,否则得不到合格工件。冲裁0.3mm以下的板料,h值一般取0.3~0.8mm,α角取18°~30°为宜,材料薄取小值,较厚取大值。压边圈外形须倒圆角R=0.5~0.8mm,以免条料在压边圈与容框接触处分离。

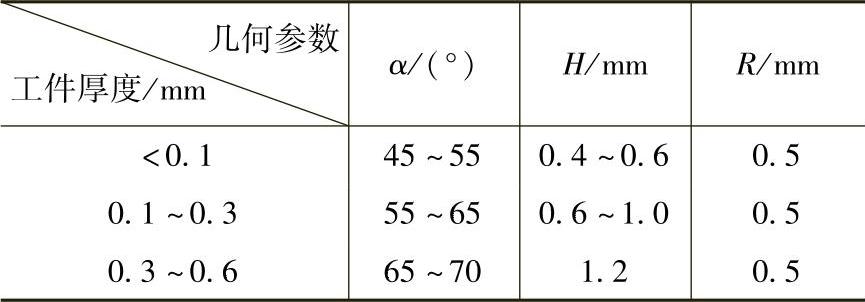

为了保证凹模刃口处板料的受力情况合理(使应力集中于刃口处),造成有利的冲裁条件,顶杆应设计成如图2-2-81b所示形状。顶杆端部几何形状根据孔的大小分三种(见图2-2-82):Ⅰ型用于直径大于5mm的工件,Ⅱ型用于直径为2.5~5mm的工件,Ⅲ型用于直径小于2.5mm的工件。其参数α与H值见表2-2-38。当同一个凸凹模内同时有几种不同直径的顶杆时,为使不同孔径的刃口内聚氨酯垫的变形程度一致,以保证各刃口剪切力相近,端部不同形状顶杆的橡胶冲压深度应相等,如图2-2-82所示。

图2-2-81 有、无顶杆时的压力分布

a)无顶杆时 b)有顶杆时

图2-2-82 顶杆的形状

表2-2-38 顶杆的几何参数

(5)凸模与凹模工作部分尺寸计算 聚氨酯橡胶模冲裁时,工件外形尺寸和孔径分别由金属凸模或凹模刃口尺寸确定,相应按下列公式计算

落料:Dp=(D-xΔ)-δp0(2-2-24)

冲孔:dd=(d+xΔ)+δd0(2-2-25)

式中Dp——落料凸模的刃口尺寸(mm);

dd——冲孔凹模的刃口尺寸(mm);

D——落料件外形的基本尺寸(mm);

d——冲孔件孔径的基本尺寸(mm);

Δ——工件公差(mm);

x——系数,一般为0.5~0.7;

δp、δd——凸模和凹模的制造公差(mm)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。