1.修改工件形状

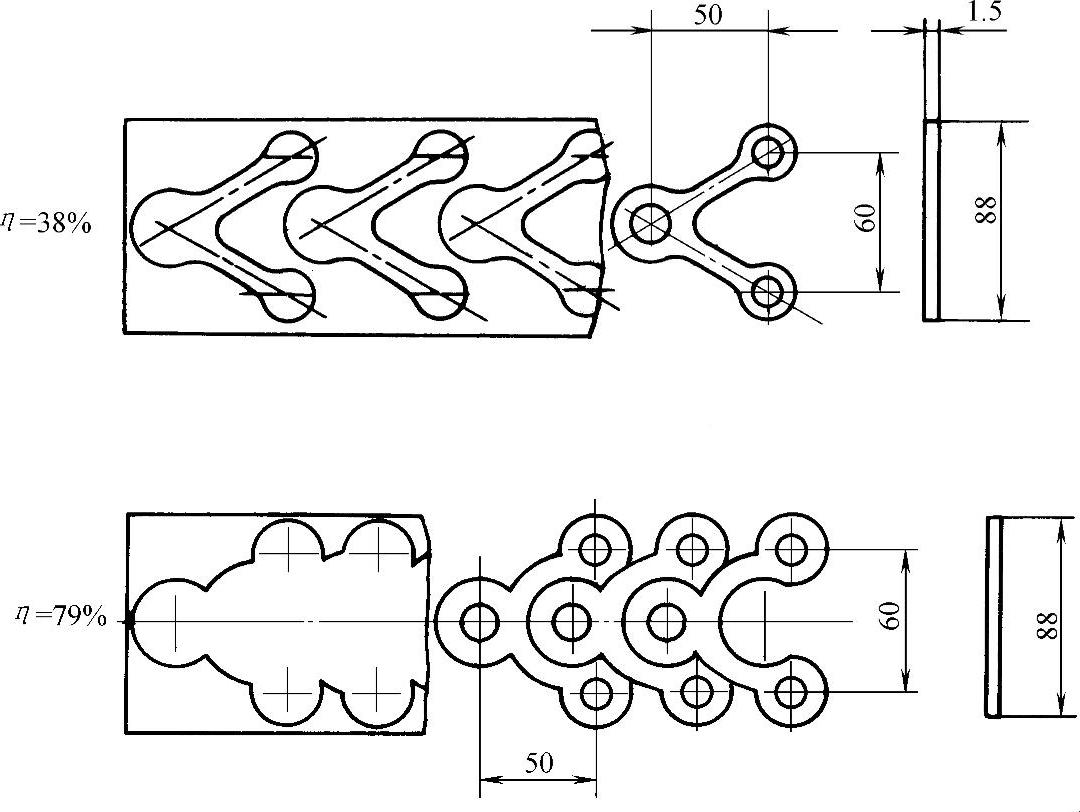

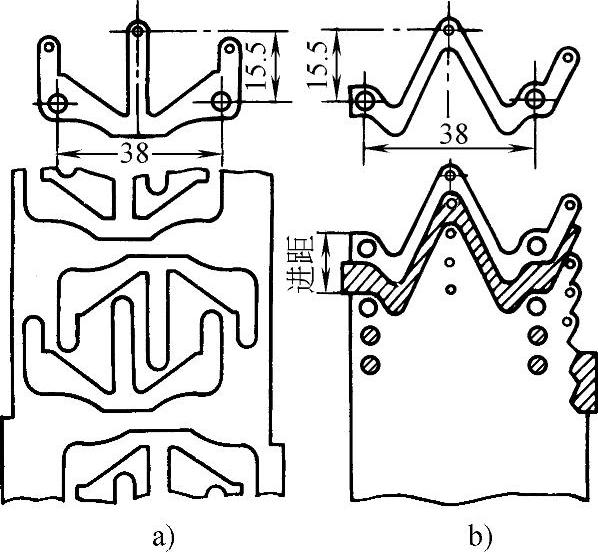

在保证工件的主要技术要求的条件下,适当修改工件形状,以利于合理排样,从而节省材料消耗,提高材料利用率。图2-2-44所示工件原来形状的材料利用率为38%,在保证孔距50mm与60mm的条件下,将工件形状稍加修改后,材料利用率提高到79%。图2-2-45所示为电话机上的接触弹簧,原来形状的材料利用率为41%,在保证孔距38mm与15.5mm的前提下,将工件形状作了某些修改,使材料利用率提高到92.5%,而且一次冲两件,生产率亦增加一倍。

图2-2-44 修改工件形状的实例

图2-2-45 接触弹簧修改形状前后材料利用率对比

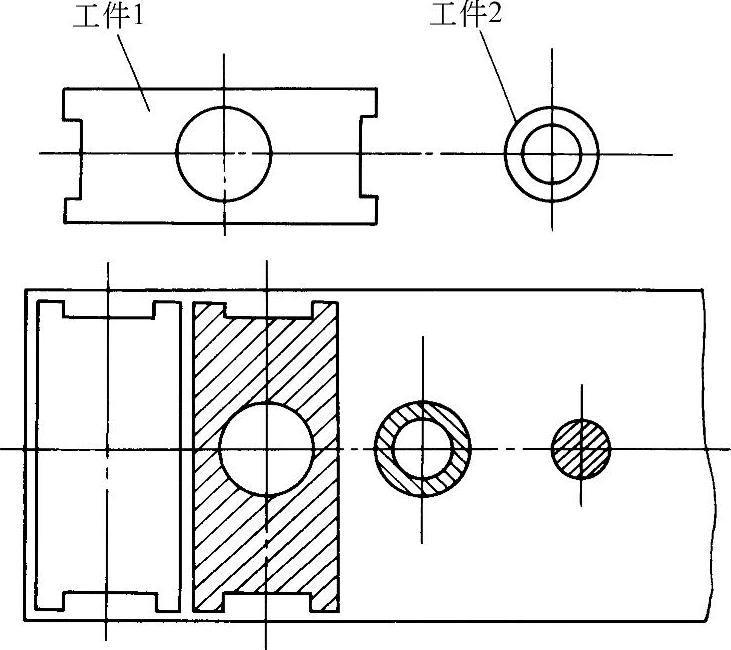

图2-2-4 6座板、垫圈套冲排样

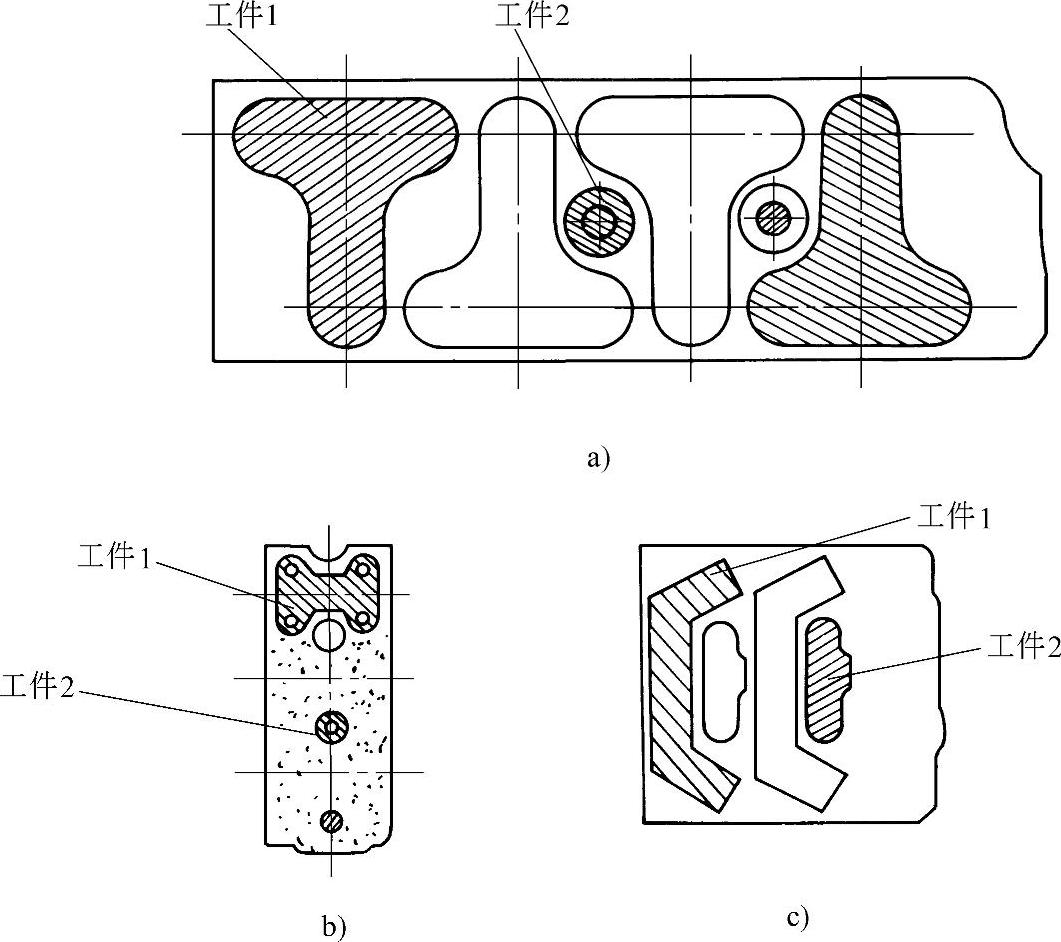

2.套冲排样

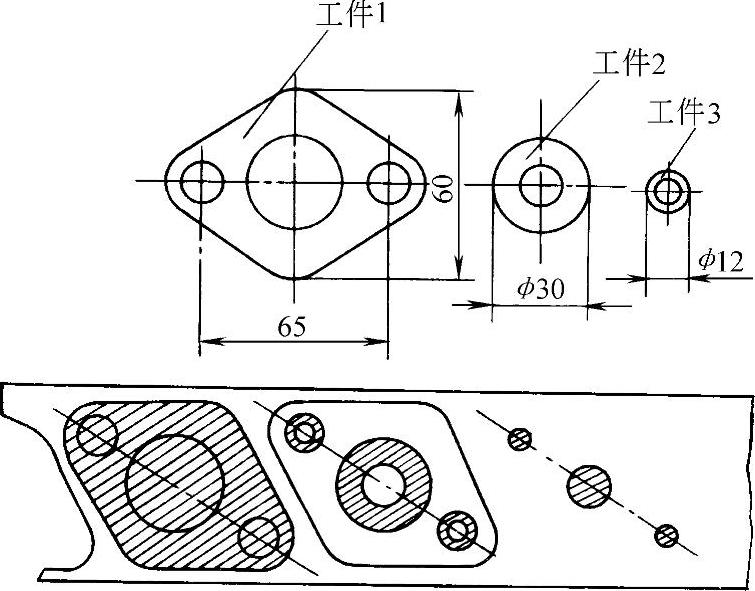

很多带孔工件的结构废料是不可避免的,但采用套冲排样,就有可能将一个工件的冲孔废料被用来制造另一个尺寸较小的工件(套冲相同材料及厚度的工件)。图2-2-46所示为座板、垫圈套冲的排样法。图2-2-47所示为利用大工件三个孔的结构废料套冲两种规格垫圈的排样法。

3.混合排样

当某些工件在排样时,自身不能相互嵌入其空档,就会产生较大的工艺废料,而采用混合排样,便可利用工艺废料冲出较小的工件(用于材料及厚度相同的不同工件)。图2-2-48所示即为混合排样的例子。

图2-2-47 三个零件套冲排样

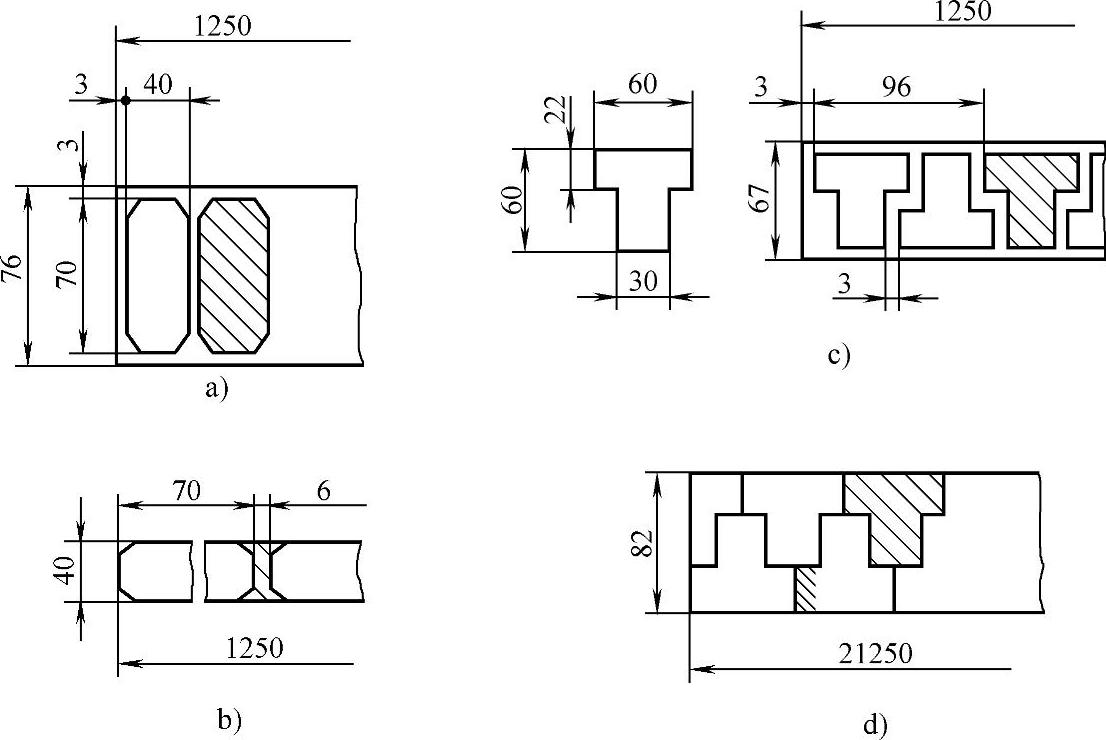

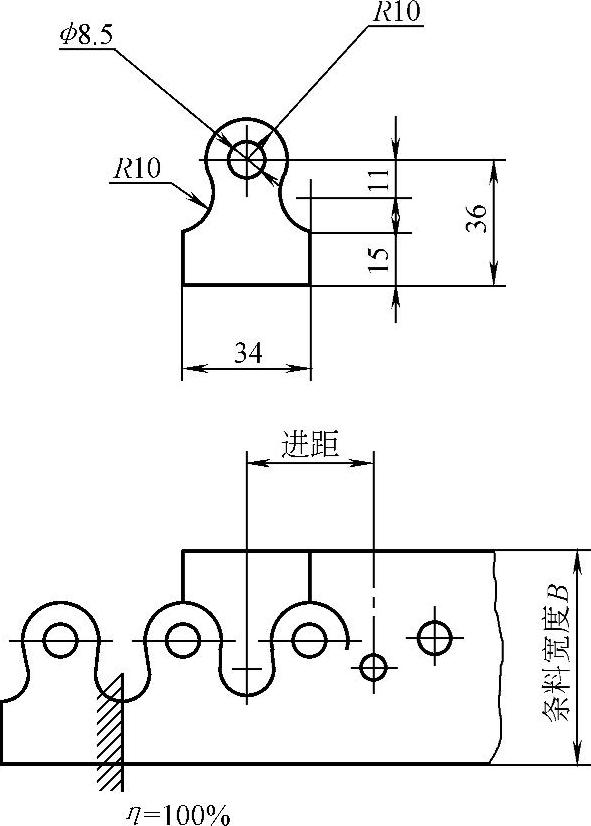

4.少、无废料排样

采用少废料或无废料排样,对节省材料具有显著效果。同时,还兼有生产率高、简化模具结构、降低冲裁力等优点。图2-2-49所示工件采用有废料排样时,材料利用率为75%,而改作少废料排样时材料利用率可达89%。图2-2-50所示为接线头,材料是纯铜,采用无废料排样后,能保证材料利用率近于100%。

图2-2-48 混合排样示例

图2-2-49 有废料与少废料排样比较

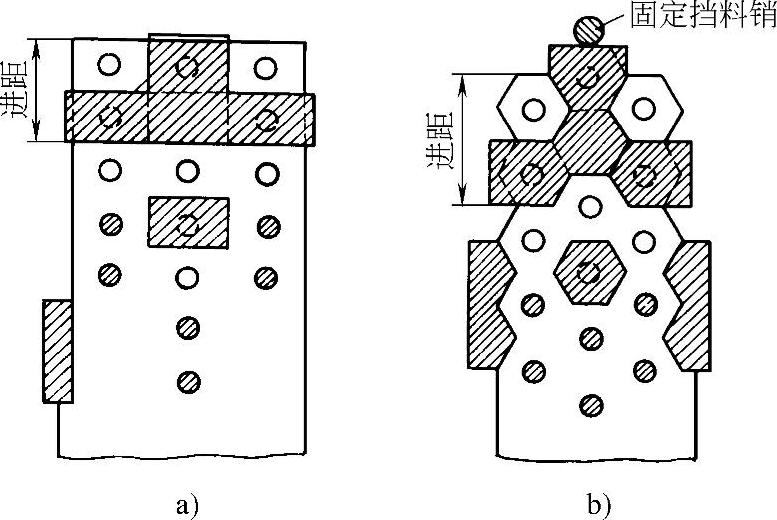

采用少废料排样,有可能一次冲裁多个工件,从而提高劳动生产率。图2-2-51所示的例子为同时冲裁6个螺母的少废料连续冲压。

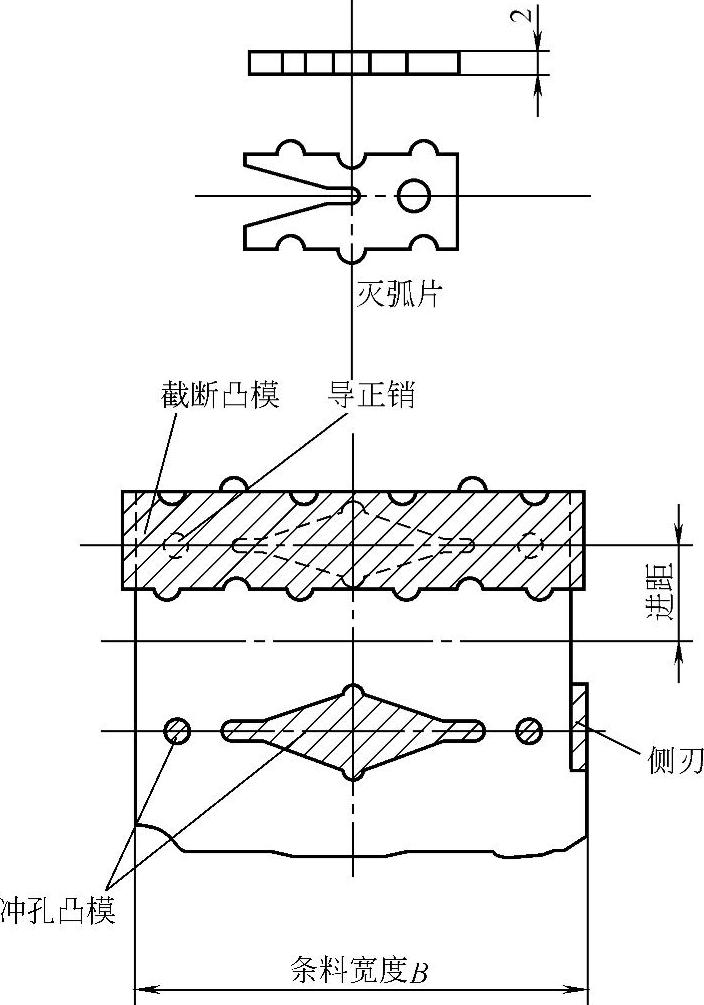

由于冲切周边减少,也可以简化模具结构,模具成本可降低30%~40%。图2-2-52所示为电气开关的灭弧片,形状较为复杂,若采用封闭外形落料,会使凸模与凹模形状复杂,制造困难,热处理时易于变形,模具使用寿命低。现采用少废料双排平行冲压,不仅材料节省,生产率高,而且简化了凸、凹模形状,制造容易,并可提高模具使用寿命。

用少废料和无废料排样,少有或完全没有搭边,使冲裁时切割周长比按封闭外形落料时要小,所以冲裁力和卸料力相应降低。一般情况下,冲压力能降低50%,甚至更多。同样工件可比有废料排样选用较小吨位的压力机。

少、无废料排样的缺点是工件尺寸精度和断面质量较差,且模具寿命较低。

图2-2-50 接线头无废料排样

图2-2-51 同时冲裁6个螺母的少废料连续冲压

a)方螺母 b)六角母帽

5.排样优化

手工排样时,通常先按零件的几何形状分类,查表找到较为经济合理的排样,显然不可能达到最优,利用计算机排样,既快速又能优化,并使材料利用率达到最佳。据报道,采用计算机排样,材料利用率一般可提高5%~10%。随着模具CAD的发展,国内外对排样的研究给予很大重视,对排样的优化方法已进行了较深入的研究。目前常见的处理方法主要源于前苏联学者A.К.HУPБAГAHДOB的《板料冲压、最佳排样图编制过程的自动化》,他利用旋转和平移图形的手段来达到确定最佳排样图。国内相继提出的方法有:加密点法、一步法、解析法、矩阵法和动画法等。现简要介绍排样优化过程。

图2-2-52 少废料双排平行冲压

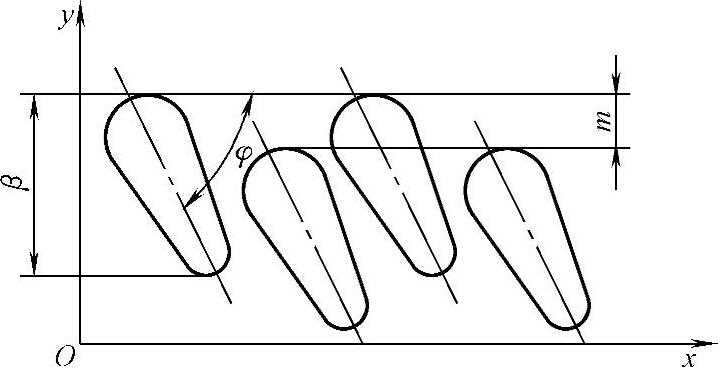

图2-2-53 排样图

一般来说,排样可由图2-2-53所示的两个参数ϕ和m决定[14]。参数ϕ和m的变化范围为G{0≤ϕ≤π,-β(ϕ)≤m≤β(ϕ)}

式中β(ϕ)——ϕ的单值函数,它反映了图形在Oy轴上宽度与ϕ角的关系。(https://www.xing528.com)

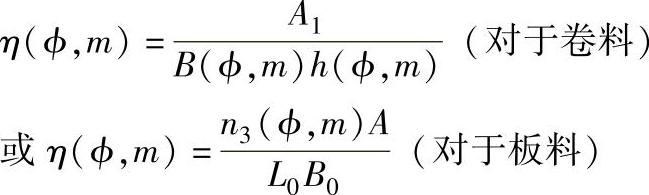

一般情况下排样的优化问题在于寻找ϕ和m的最佳值,使目标函数(材料利用率η)在域G内达到最大值。

式中A1——在一个进距上所排列的零件的面积(mm2);

B——卷料的宽度(mm);

h——送料进距(mm);

A——一个零件的面积(mm2);

n3——由板料冲得的零件数目;

L0——板料的长度(mm);

B0——板料的宽度(mm)。

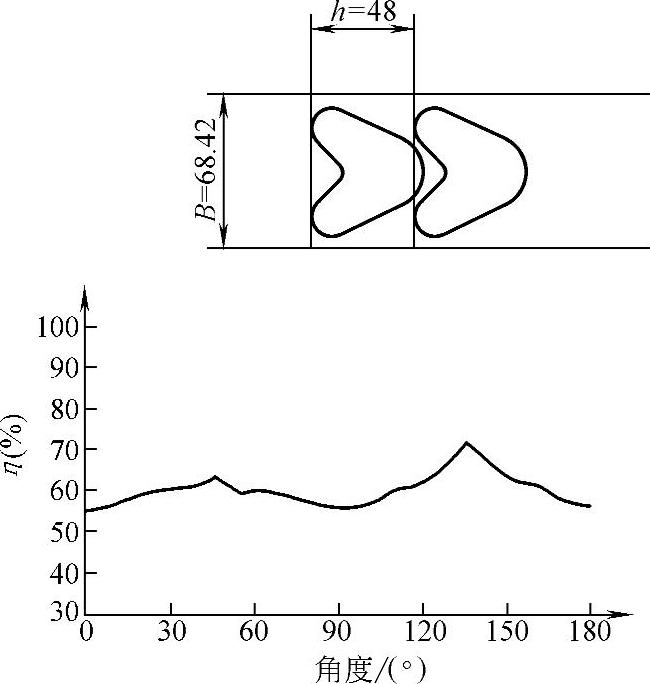

计算机辅助设计排样的基本思想在于找出在板料上排列零件的所有可能的方案,并选出最优者。各个排样方案是通过在平面内转动和移动图形获得的。几何图形的这些变换都由计算机自动完成。解析法排样的主要步骤如下。

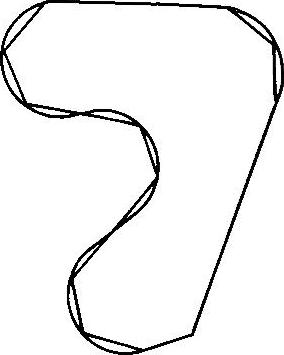

(1)平面图形的多边形化 任何曲线都可以用一系列的直线段来逼近。任何平面图形都能用一多边形近似。由于一般机械图多由直线和圆弧段组成,所以图形多边形化的核心是细分圆弧段,以直线段代替圆弧段。至于将圆弧段细分到何种程度,则取决于使用者的要求。排样程序划分圆弧的结果,保证最大弦距小于0.2mm,这种细分方法足以满足生产实际的要求。如果将轮廓过于细分,存储空间和运行时间将会大大增加。图2-2-54所示为经过多边形化处理的零件图。几何图形经过多边形处理后,大大简化了后面进行的一系列图形变换和相交判断的过程,避免了二次图形处理。

图2-2-54 平面图形的多边形化

(2)零件图的等距放大 排样图中零件之间的最小间距即为搭边。在计算机辅助排样时,条料上排列的已不是零件的原始图形,而是包括了搭边值的等距放大图。假设搭边值为a1,经过多边形化的零件尚需向外等距放大a1/2,以形成等距图。以后在排样中所需加以变换处理的只是等距图。而等距图相切,自然就保证了零件间的搭边值为a1。

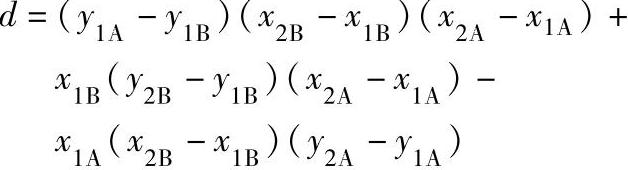

(3)图形的旋转和平移转换 单排排样时,目标函数仅与参数ϕ有关。ϕ的变化区间为[0,π]。从零件的原始位置出发,以某一固定步距Δϕ旋转图形,形成第二图形的原始位置,平移第二图形使之与第一图形相切,再使第三图形与第二图形相切,这就形成了排样方案。对于每种新方案,都算出其材料利用率,并与已存储的最优方案相比较,如新方案优于已存储的最优方案,则将新方案的一系列参数存储起来,否则原最优方案依然保留。每产生一种新方案就意味着循环体被执行一次。待全部循环完成后,存储下来的排样方案便是全局中最优的排样方案了。

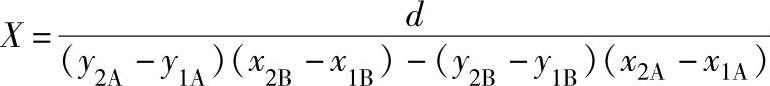

利用解析法进行排样时,为了使两图形保持相切关系,每次移动变换后都要判断两图形是否相交,可用下式进行两边是否相交的判断

式中

X——交点的x坐标;x1A、y1A、x2A、y2A——第一图形一边两端点的x、y

坐标;x1B、y1B、x2B、y2B——第二图形一边两端点的x、y

坐标。

图2-2-55 旋转180°的单排排样的简略框图

解析法排样程序由20个子程序组成。图2-2-55所示为旋转180°的单排排样的简略框图[14]。排样程序运行完毕后,在宽行打印机上输出的参数有转角、送料进距、板料或卷料规格、条料宽度、裁切方式(横切或纵切)和材料利用率。排样输出还提供了在自动绘图机上绘制排样图所需要的数据。

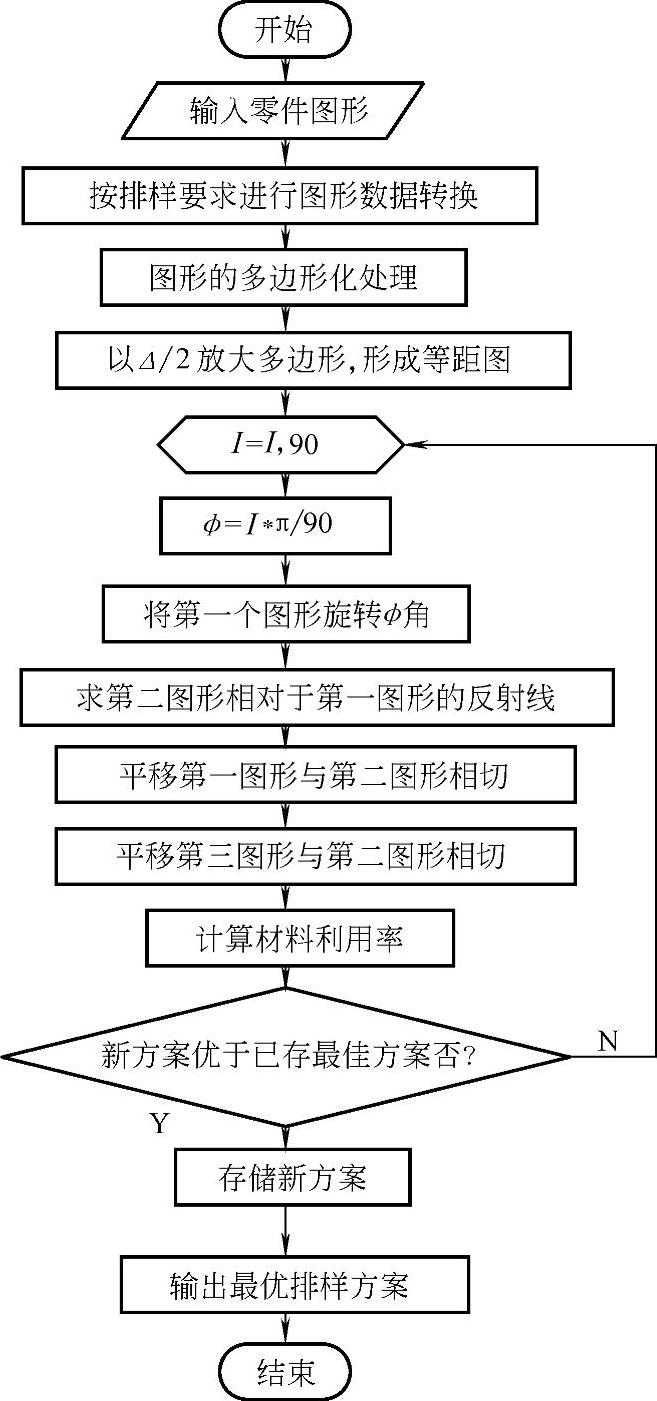

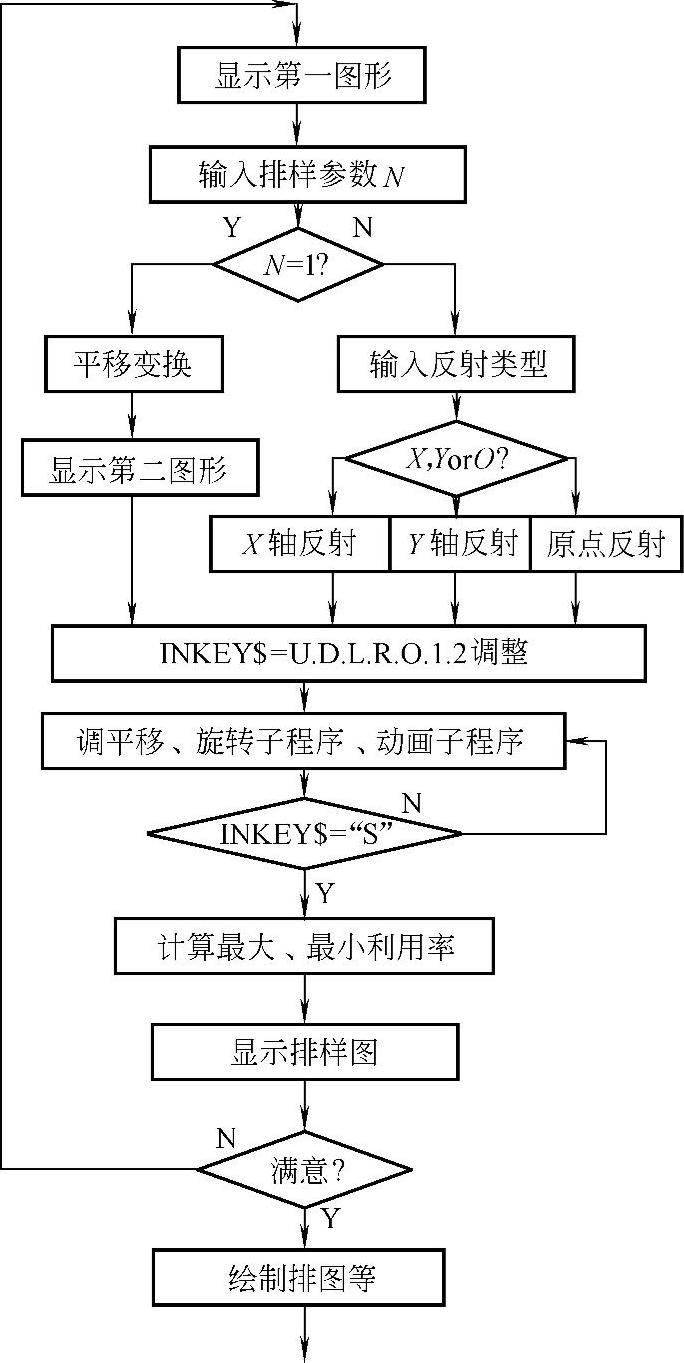

另一种具有实用价值的排样优化方法是动画排样法,该法由于建立了排样优化的数学模型和实时控制的人机交互式动画寻优子程序,可较简单地解决复杂冲裁件的排样问题。通过枚举法优化程序,可以绘出排样材料利用率特征曲线[15](图2-2-56),计算出最佳排样方案的料宽、进距及最高材料利用率,并绘出排样图。

图2-2-56 材料利用率特征曲线

采用实时控制的动画排样法,其材料利用率和优化结果的差别不超过1%。而程序使用灵活方便,设计者可以在控制时考虑多种工艺因素,对较复杂的冲裁件可在1~2min内完成排样,较优化排样所占机时缩短几倍,从实用观点出发有其可取之处。由于屏幕显示的冲裁件很直观,根据其几何特点,即使经验不多的设计人员也可以大致知道应该如何排样,找到比较合适的位置,只是搭边和斜排中倾角的准确值较难确定。为了使用方便,充分发挥人的判断能力,程序中设计有人机交互式动画排样子程序(见图2-2-57),设计者只要控制几个键,就可以实现图形的上、下、左、右平移和正、逆方向的旋转以及运动步长的增减,直到将冲裁件调整到较合适的位置。接着,计算机便可算出料宽、进距和精确的倾角及材料利用率。

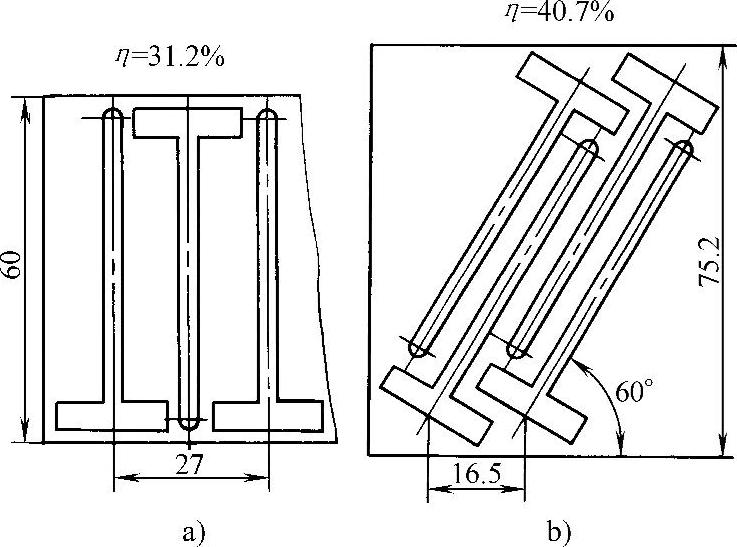

国内目前开发的排样优化软件可以对生产实践中最常采用的普通单排、对头单排、普通双排、对头双排进行优化,找出最佳方案。图2-2-58所示即为手工排样与计算机优化排样的对比实例[13]。

另外,对板料剪成合适的条料,使余料损失最少的优化问题,亦建立了优化计算的数学模型,并编制了程序,经分析比较和使用结果表明,仅板料的合理剪裁就可提高材料利用率2%左右。

图2-2-57 人机交互式动画排样程序

图2-2-58 对头双排示例

a)手工排样 b)计算机排样

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。