在冲裁高强度材料或厚料、大尺寸工件时,所需冲裁力如果超过车间现有压力机吨位,就必须采取措施降低冲裁力。一般采用如下几种方法:

1.加热冲裁

材料在加热状态下剪切强度明显下降,所以能有效降低冲裁力。这种方法的缺点是;材料加热后产生氧化皮,且因加热,劳动条件差。故一般只适用于厚板或表面质量及尺寸精度要求不高的工件。

表2-2-10所列为钢在加热状态下的抗剪强度。计算加热冲裁力时,τb应按实际冲压温度取值。由于散热的原因,冲压温度通常比加热温度低150~200℃。另外,需考虑热胀冷缩对工件尺寸的影响,以及热冲时由于材料变软,模具间隙应比冷冲时适当取小。

表2-2-10 钢在加热状态的抗剪强度[6]

2.阶梯布置凸模

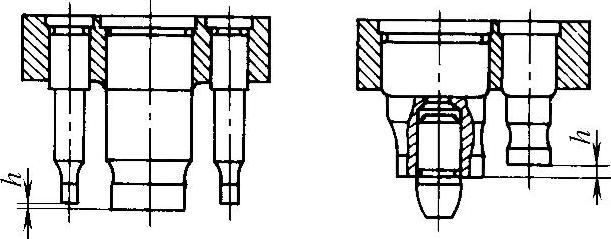

在多凸模的冲裁中,将凸模做成不同高度,采用阶梯布置,可使各凸模不同时接触材料,避免各凸模最大冲裁力同时出现,从而降低了冲裁力。

阶梯布置凸模的冲裁力计算,应按相同高度的凸模最大冲裁力之和来确定。

采用阶梯布置凸模时应考虑以下原则:

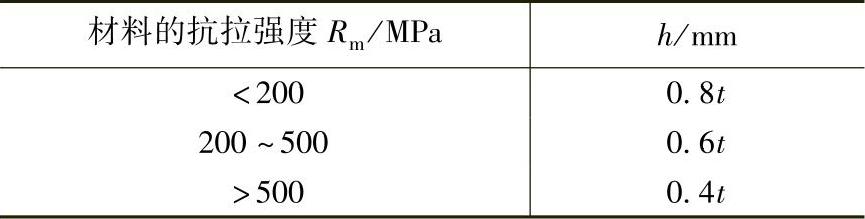

1)凸模高度差h的值与材料的抗拉强度有关(见表2-2-11)。

表2-2-11 凸模高度差h与材料抗拉强度的关系

注:t为材料厚度。

2)各阶梯凸模的分布应注意对称和接近压力中心。

3)首先开始工作的凸模应该是端部带有导正销的凸模(见图2-2-38),或者把大凸模做长一些,小凸模做短一些,这样可避免小凸模由于受材料流动挤压力的作用,而产生折断或倾斜的现象。而且,小凸模做短后刚性好,不易产生纵向失稳,可以提高其使用寿命。

3.斜刃口模具冲裁

用平刃口模具冲裁时,整个工件周边同时发生剪切作用,故在冲裁大型和厚板工件时,冲裁力往往很大。(https://www.xing528.com)

图2-2-38 阶梯布置凸模

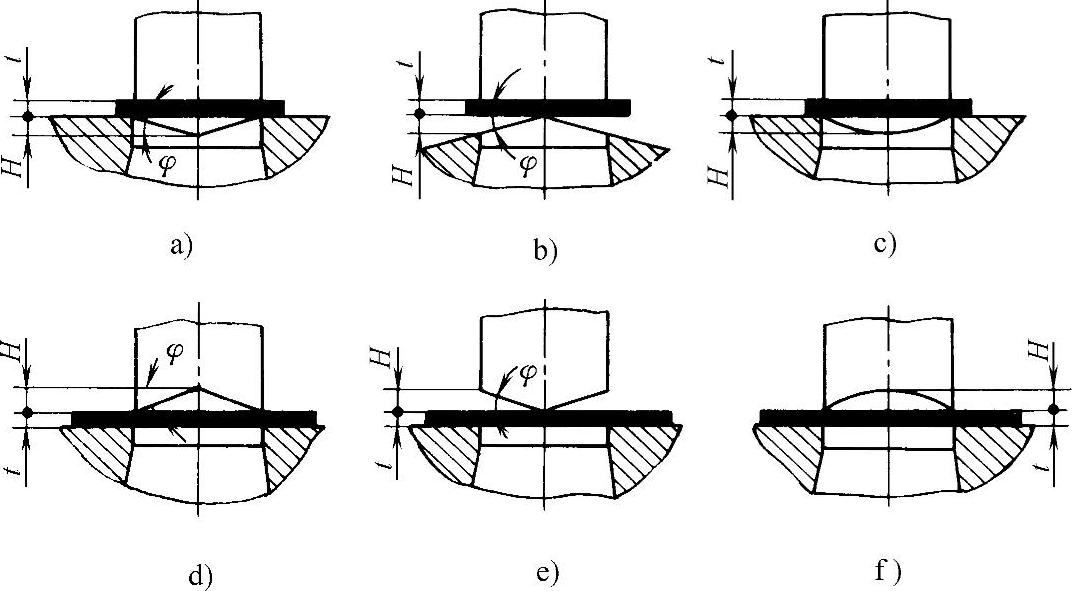

采用斜刃口模具冲裁时,与斜剪相仿,整个刃口不是与工件周边同时接触,而是逐步地冲切材料,因此冲裁力显著降低,且可减轻冲裁时的振动和噪声。

采用斜刃口冲裁时,为了获得平整的工件,落料时凸模应为平刃,把斜刃做在凹模上,这样冲出的工件平整而废料弯曲(见图2-2-39a、b、c)。冲孔时凹模应为平刃,把斜刃做在凸模上,这样冲出的孔件平整而废料弯曲(见图2-2-39d、e、f)。设计斜刃时,应将斜刃对称布置,以免冲裁时凹模(或凸模)承受单向侧压力而发生偏移,啃坏刃口。

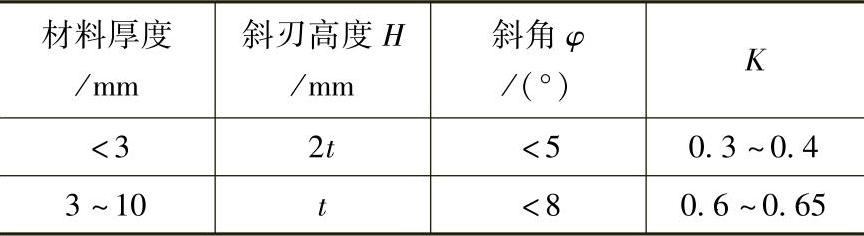

斜刃冲裁减力的程度决定于刃口的斜角φ(查表2-2-12)。

表2-2-12 斜刃参数

图2-2-39 各种斜刃形式

每个斜刃的冲裁力按下式计算

Ps=KP(2-2-16)

式中Ps——斜刃冲裁力(N);

K——减力系数(查表2-2-12);

P——平刃冲裁力(N)。

对于大型冲裁模,要做斜刃模时,斜刃应做成对称布置的波浪式(见图2-2-40)。

斜刃冲模虽降低了冲裁力,但增加了模具制造和修磨的困难,刃口也容易磨损,故一般仅用于大型工件及厚板冲裁。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。