凸、凹模间隙对冲裁件断面质量、尺寸精度、模具寿命和力能消耗均有很大影响,设计模具时一定要选用一个合理的间隙。综上所述,权衡间隙对冲件质量、尺寸精度、模具寿命和力能消耗的影响规律,并不存在一个符合所有要求的合理间隙值。而且模具使用时会磨损,间隙不可能固定不变,总是在一定范围内变动。另外,模具在装配状态下的静态间隙与工作状态下的动态间隙亦有一些差别。故在实际生产中,通常是选择一个适当的范围作为合理间隙。这个范围的下限称为最小合理间隙cmin,上限称为最大合理间隙cmax。考虑到模具的磨损会使间隙增大,故设计与制造新模具时要采用最小合理间隙值[12]。

确定合理间隙的方法有:

1.理论确定法

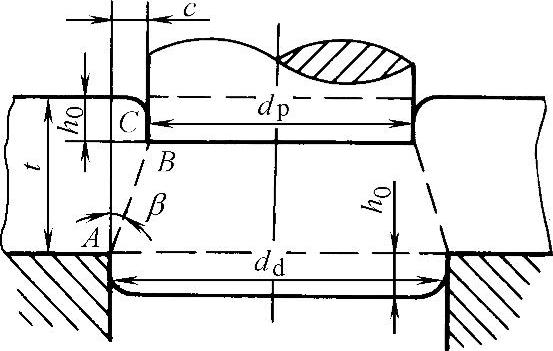

理论确定法的主要依据是保证裂纹重合,以获得良好的剪切断面。图2-2-30所示为冲裁过程开始产生裂纹的瞬时状态。从图中△ABC可求得间隙c

式中h0——凸模压入深度(mm);

t——材料厚度(mm);

β——最大剪应力方向与垂线间的夹角(°)。

由上式可看出: ,而

,而 、β又与材料性质有关(可查表2-2-1),因此,影响间隙值的主要因素是材料性质和厚度。材料愈硬愈厚,合理间隙值愈大。

、β又与材料性质有关(可查表2-2-1),因此,影响间隙值的主要因素是材料性质和厚度。材料愈硬愈厚,合理间隙值愈大。

图2-2-30 冲裁过程中产生裂纹的瞬时状态

目前,在生产中不大使用理论方法计算合理间隙,而广泛应用图表或经验公式。

表2-2-1h0/t与β值[2]

2.经验确定法

我国过去采用的间隙值是以尺寸精度为主要依据选用的,经使用证明一般偏小,适用范围不够广泛。有些场合按这种间隙值制造的模具,冲出制件的断面出现双光亮带,且有较大毛刺。又因模具与材料之间的摩擦大,发热严重,使材料与刃口发生粘结,加速了刃口的磨损,降低了模具寿命。还常出现凹模胀裂,凸模折断的异常损坏。

根据近年来的研究成果和生产经验,并参考分析美国、德国、日本和前苏联等国的间隙标准,已于1997年制定了《冲裁间隙》国家标准GB/T 16743—1997[21](现已使用新标准GB/T 16743—2010)。该标准根据“按质定隙”的原则,按冲裁件尺寸精度、断面质量、模具寿命和力能消耗等主要因素,将金属材料的冲裁间隙分成三类,以适应不同技术要求的冲裁件,做到有针对性地合理选用间隙。这样可在保证冲裁件尺寸精度和断面质量的前提下,达到相应的模具寿命。

选用冲裁间隙时,应针对冲裁件技术要求、使用特点和生产条件等因素,首先按表2-2-2确定拟采用的间隙类别,然后按表2-2-3相应选取该类间隙的比值,经计算便可得到合适的间隙数值。

当冲裁件断面质量、尺寸精度要求高时,应采用小间隙,但模具寿命较短。当冲裁件断面质量、尺寸精度要求一般时,则采用中等间隙,这时力能消耗小,模具寿命较长。当冲裁件断面质量、尺寸精度要求不高时,宜优先采用大间隙,其突出的优点是模具寿命最长,且冲裁件在凹模内胀力小,可采用直筒口

表2-2-2 金属材料冲裁间隙分类[21]

表2-2-3 金属材料冲裁间隙值

(https://www.xing528.com)

(https://www.xing528.com)

凹模,从而有可能用线切割同时割出凸、凹模,“一坯两用”可节省昂贵的模具钢,加之卸料力小可简化卸料装置,冲裁力低,改善了模具工作条件等,有着明显的经济效益。

(续)

注:1.表中所列冲裁间隙值适用于厚度为10mm以下的金属材料,考虑到料厚对间隙的影响,将料厚分成≤1.0mm;>1.0~2.5mm;>2.5~4.5mm;>4.5~7.0mm;>7.0~10.0mm五档,当料厚为≤1.0mm时,各类间隙取其下限值,并以此为基数,随着料厚的增加,再逐档递增。

2.凸、凹模的制造偏差和磨损均使间隙变大,故新模具的初始间隙应取最小合理间隙。

3.其他金属材料的间隙值可参照表中抗剪强度相近的材料选取。

冲裁间隙只能根据主要影响因素列出数据表。但考虑生产条件差别大,工艺因素活跃,有时还得结合实际生产情况,灵活处理问题,酌情增减间隙值,该标准总结了这方面的经验。

该标准还推荐了常用非金属材料的冲裁间隙值,见表2-2-4。

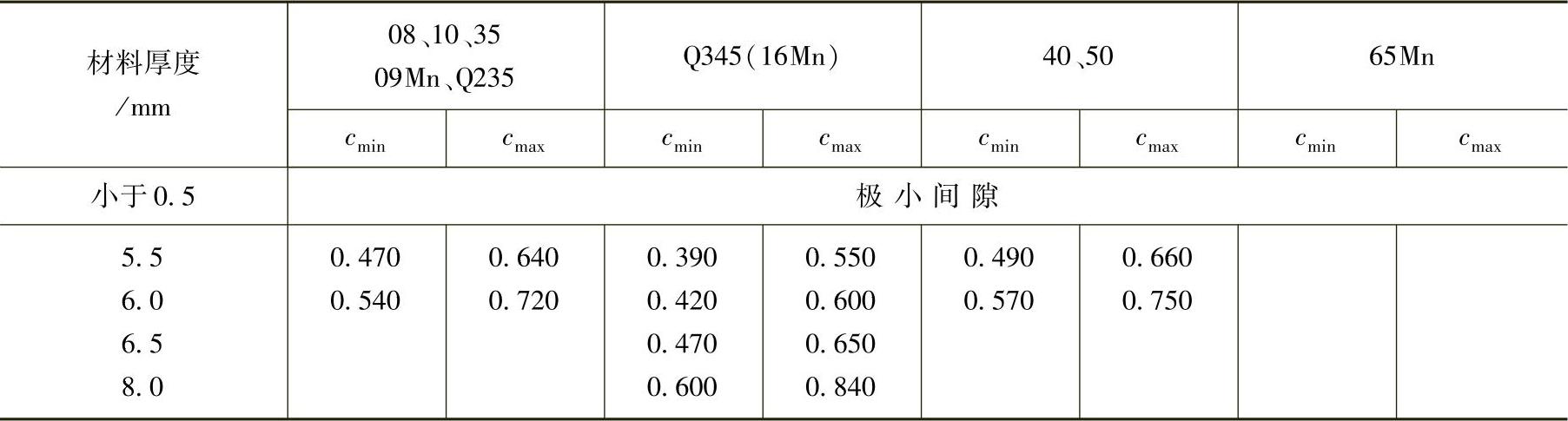

另外,推荐两类冲裁间隙值。在无线电、仪表、精密机械等部门,由于对冲裁件尺寸精度要求较高,可采用表2-2-5所列的较小间隙值,而汽车、农业机械及五金日用品等部门,由于冲裁件尺寸公差范围较大,可采用表2-2-6所列的较大间隙值。

表2-2-4 非金属材料冲裁间隙值[21]

表2-2-5 冲裁模初始单面间隙c[4](单位:mm)

(续)

注:1.初始间隙的最小值相当于间隙的公称数值。

2.初始间隙的最大值是考虑到凸模和凹模的制造公差所增加的数值。

3.在使用过程中,由于模具工作部分的磨损,间隙将有所增加,因而间隙的使用最大数值要超过表列数值。

表2-2-6 冲裁模初始单面间隙c[4](单位:mm)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。