【摘要】:在裂纹形成时,也就在冲裁件上形成了毛刺。当凸模行程比为20%时,裂纹首先在凹模刃口侧面发生。以落料为例,微裂纹产生后先向废料侧发展一段之后暂停,然后裂纹前端附近依次重新产生微裂纹,微裂纹的根部汇成主裂纹,直到主裂纹向上成长与凸模侧产生的裂纹汇合,材料便完成分离。微裂纹与主裂纹的方向是逐渐由废料侧转向成品侧的。

金属一般都能承受一定的塑性变形而不破裂,同理,冲裁过程也必定是塑性变形增大到一定值时,断裂才开始。这种极限塑性应变值,不仅与材料性质和模具间隙有关,而且还与变形区的应力状态及应力大小有关,它随着静水压力的增大而增加。

冲裁时最大应变发生在刃口附近,由前述力态分析中得知,凸模与凹模刃口侧面处的静水压力低于端面处的静水压力,且凹模刃口侧面的静水压力最低,所以首先在凹模刃口侧面处的材料中产生裂纹,继而才在凸模刃口侧面处产生裂纹,上、下裂纹汇合后材料便切断分离。在裂纹形成时,也就在冲裁件上形成了毛刺。

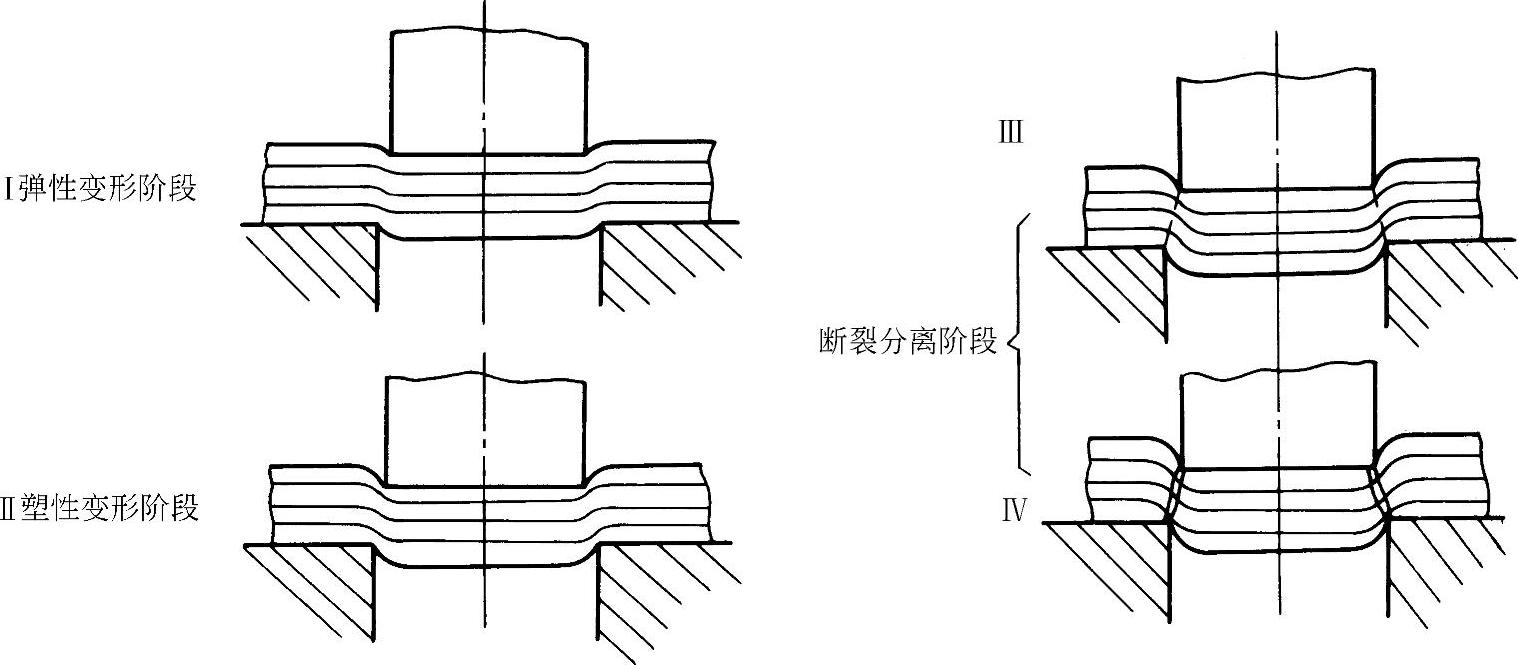

图2-2-5 冲裁变形过程示意图

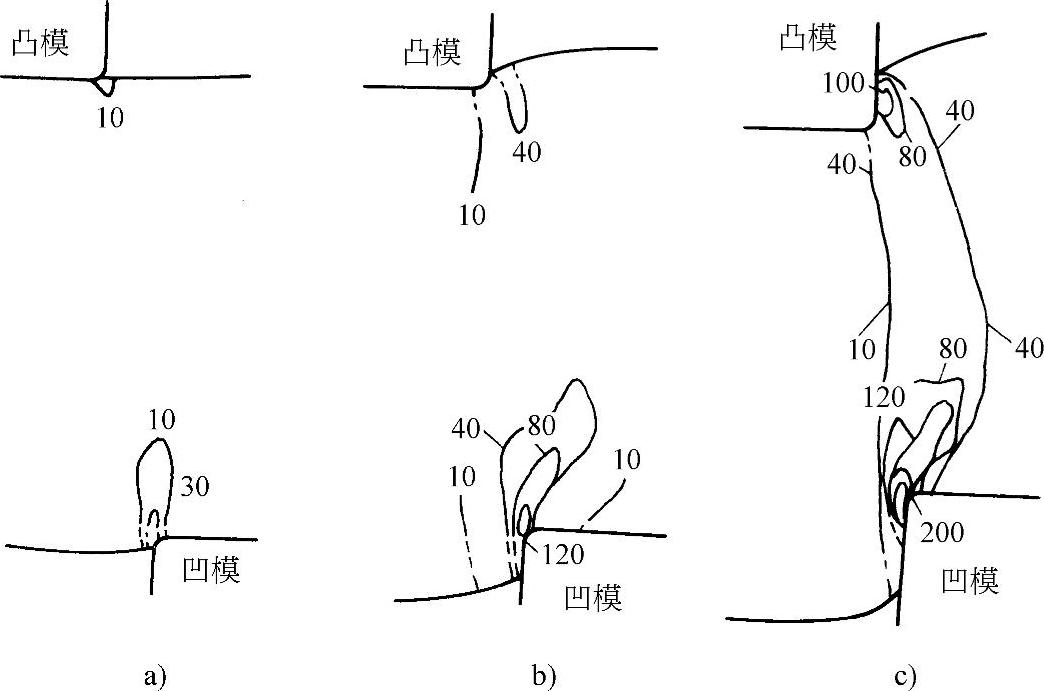

图2-2-6 冲裁变形区内等效应变分布图(间隙9%t,t为料厚)

a)凸模行程比3% b)凸模行程比17% c)凸模行程比29%(https://www.xing528.com)

图2-2-7所示为日本学者岩田一明用扫描电镜观察裂纹形成过程后[11],绘制的凹模侧裂纹成长模型图(间隙为16%t)。当凸模行程比为20%时,裂纹首先在凹模刃口侧面发生。以落料为例,微裂纹产生后先向废料侧发展一段之后暂停,然后裂纹前端附近依次重新产生微裂纹,微裂纹的根部汇成主裂纹,直到主裂纹向上成长与凸模侧产生的裂纹汇合,材料便完成分离。微裂纹与主裂纹的方向是逐渐由废料侧转向成品侧的。

归结起来说:冲裁时由于刃口附近应变与应力集中,加上拉应力的作用,造成了裂纹的产生与扩展,裂纹生成后,大致沿最大切应变速度方向发展。

图2-2-7 典型裂纹成长模型图

a)产生第1条微裂纹 b)第1条微裂纹成长停止 c)产生第2~3条微裂纹 d)主裂纹的成长

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。