对于任何一种冲压产品,合理选材的起码要求是,不致因成形开裂造成废品。为此,可以按以下方法进行合理选用:

(1)试冲 根据以往的生产经验,选择几种板料进行试冲。最后选定没有开裂或废品率低的一种。这种方法带有很大盲目性,不过,其结果较为直观。

(2)分析与对比 在分析冲压变形性质的基础上,把冲压件成形时的极限变形程度与板料冲压性能所允许采用的变形程度进行对比,以此作为依据,选取适合于该零件冲压工艺要求的板材。这种分析对比方法有三种具体作法:

1)定性分析。即根据板材特征值对冲压成形极限影响的定性关系,分析对比。

2)定量计算。用可以对冲压成形极限进行预测、评定的公式计算,对比选择。

对于一些冲压成形基本工序,可以选用已建立的通过材料特征值反映成形极限的公式,去预知、计算其成形极限。

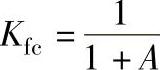

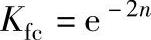

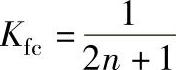

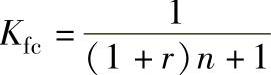

比如,对于拉伸类成形的翻边工序,其极限翻边系数Kfc分别可用伸长率A、加工硬化指数n及各向异性系数r的简单关系公式去预报、计算。这些计算公式(依提出时间先后)有

20世纪60年代[2,7]

20世纪70年代[15]

20世纪80年代[2,7]

20世纪90年代[27]

以上公式的提出有一定的理论前提,验证时有一定的试验条件,故也有一定的适用范围,应用时需注意。不过,其中以最后一个公式能适用多种金属板料。

对于拉伸类成形的胀形工序,其极限胀形系数Kbc的定义与Kfc成倒数关系,因而,其计算公式也正好与上述公式互为倒数关系[7]。

3)利用成形极限图FLD。当冲压件的形状复杂,以致不能用一般的分析与对比的方法时,可以应用板材的成形极限图,作为对比基础。(https://www.xing528.com)

利用成形极限图合理选材的关键是要计算与判断相同变形路径下的变形余裕度。下面介绍这种方法的原则和实例。

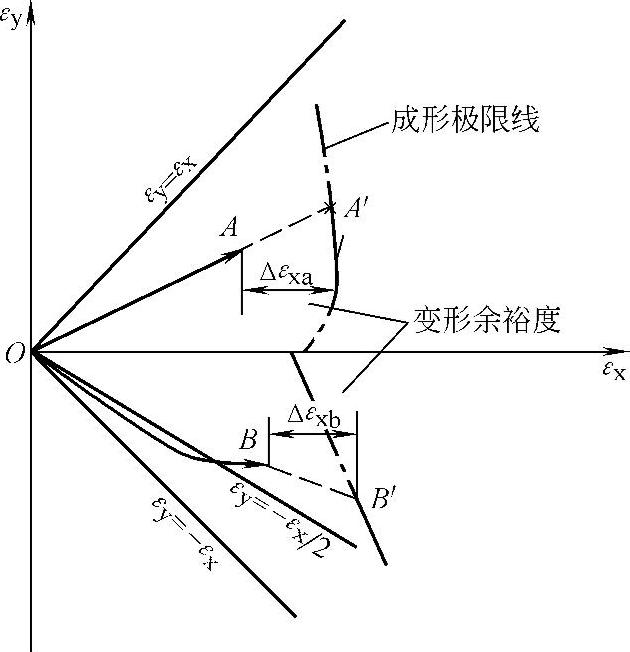

冲压成形时,毛坯危险位置上的实有应变与成形极限曲线上对应点极限应变之差称为变形余裕度,如图1-3-58所示。实际上这是板料冲压成形性能工艺试验方法之一——成形极限图的试验。

图1-3-58 变形余裕度示意

显然,不同的材料、不同的变形状态,其变形余裕度是不相同的。理论上讲,变形余裕度为0时,成形零件的废品率为50%。汽车覆盖件废品率与变形余裕度关系的统计结果表明:变形余裕度在0.06~0.1以上时,成形零件的废品率可在1%以内。

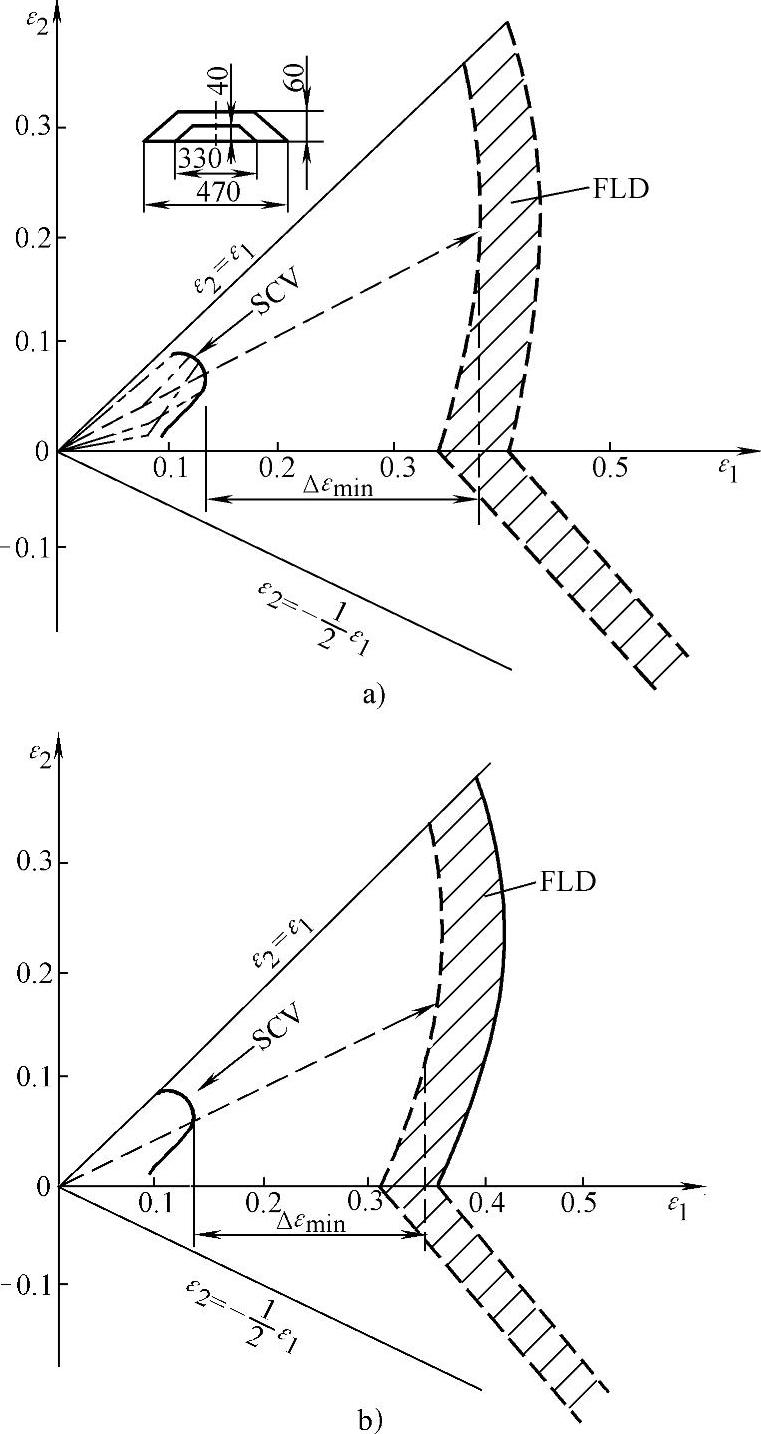

【例1】[28]解放牌汽车上的地板零件,现用的材料为08Al-ⅡZ级,厚度1.2mm。作出这种材料及较低级的08Al-ⅡS级材料的成形极限图FLD(见图1-3-54)。在变形最严重的部位上制作坐标网。然后,分三次成形:第一次成形到离最大深度34mm时;第二次成形到离最大深度剩20mm时;第三次达到最大成形深度。每次成形后,测量两个主应变,并作出其变形状态图SCV。从图上可以找到变形路径相同条件下的变形余裕度,如图1-3-59中的Δεmin。从图1-3-59a中知,对于08Al-ⅡZ级材料,其最小变形余裕度为

Δεmin=38%-14%=24%

图1-3-59 地板零件的FLD与SCV

a)材料08Al-ⅡZ b)材料08Al-ⅡS

从图1-3-59b可知,08Al-ⅡS级材料的最小变形余裕度为

Δεmin=33%-14%=19%

显然,现用材料08Al-ⅡZ级的变形余裕度过大。若改用较低级的08Al-ⅡS材料是允许的。因为从成形极限来看,虽然板料的级别降低了,但用它来成形该零件,其变形余裕度仍然大于允许的数值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。