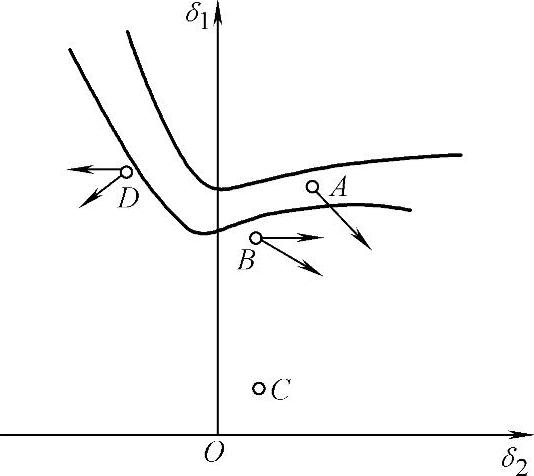

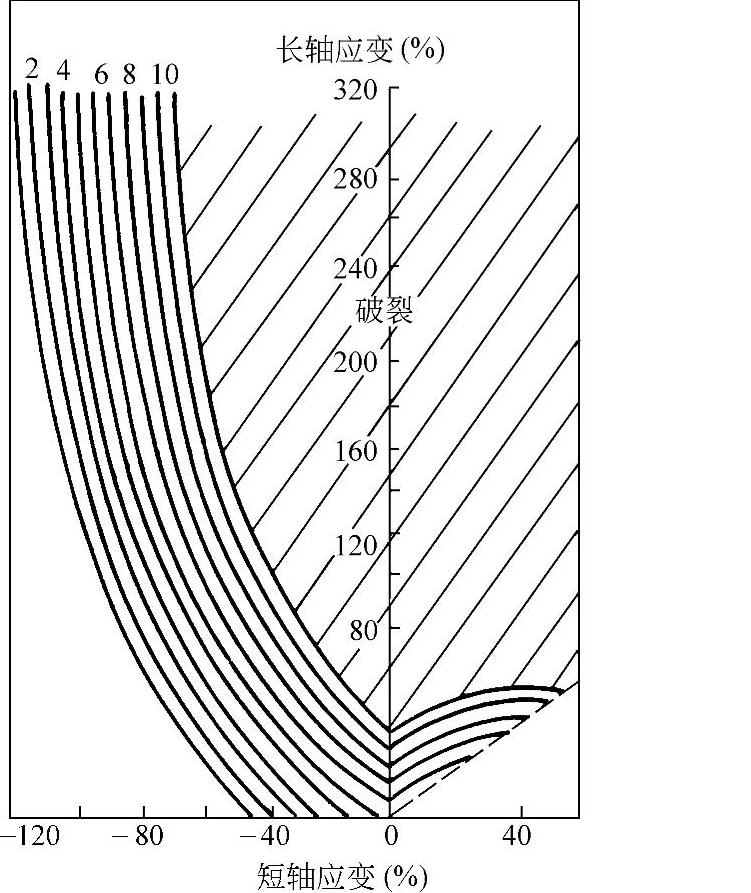

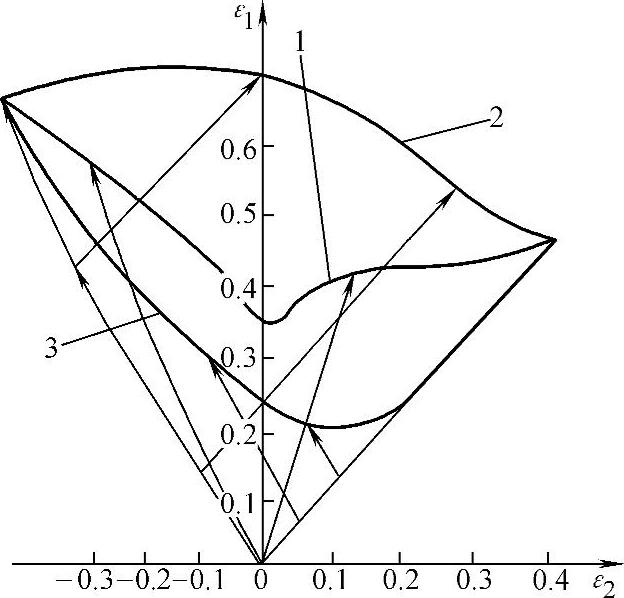

图1-3-31 用成形极限图调整可控因素

1.判断成形极限

应用测量应变的网格技术,测出零件危险点的应变值并将其值标在成形极限图上,如图1-3-31[18、30]所示。如果该值落在临界区内(位置A),说明容易破裂,零件压制时废品率将很高。如果落在靠近临界曲线的地方(如位置B或D),说明比较安全,但也有破裂的可能。如果落在远离临界曲线以下(位置C),说明安全裕度过大,若有需要,还可提高该处的变形程度。

2.调整有影响的各种可控因素

生产现场可供调整的因素有:模具圆角、坯料尺寸、润滑状况、压边力等。调整以上可控因素时,要特别注意危险点应变是落在成形极限图的左半部还是右半部,因为不同部分对可控因素的调整是不同的。如果原来零件的危险点位于图中之右半部(B处),要增加其安全性,就要减小δ1或增大δ2,最好兼而有之。减小δ1应降低椭圆长轴方向上的变形阻力。这可采用在该方向上减小坯料尺寸,增大圆角半径、改善润滑、减小压边力等方法来实现。而要增大δ2,则需增加椭圆短轴方向的变形阻力,实现的方法是在短轴方向上增大坯料尺寸、减小模具圆角、增大压边力或在垂直于短轴方向设置拉深筋等。如果原来零件的危险点应变值落在图中的左半部(D处),要增加其安全性,可以减小δ2的代数值(即增大δ2的绝对值)和减小δ1。减小δ1的措施同前;而减小δ2代数值的措施则是减小椭圆短轴方向的变形阻力,即在该方向上减小坯料尺寸、增大模具圆角半径、改善润滑、减小压边阻力等。这些措施正好与危险点应变落在图中右半部的情况相反,需特别加以注意。参见图1-3-31及表1-3-13。

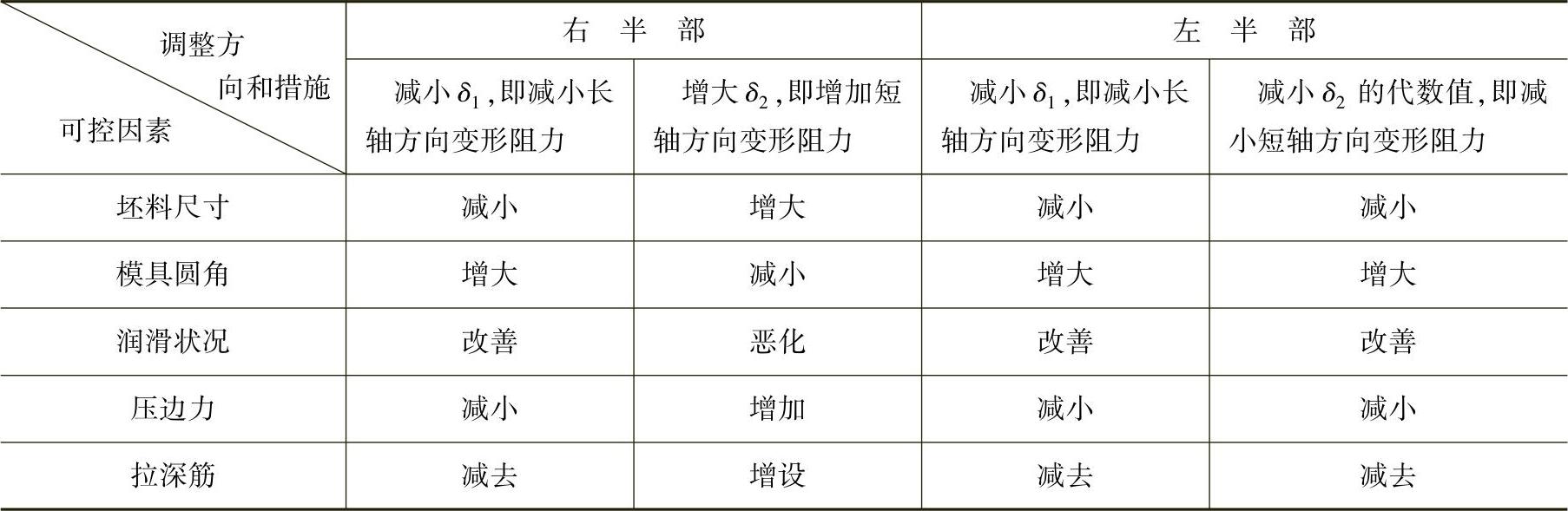

表1-3-13 可控因素的调整

3.判断变形的安全裕度

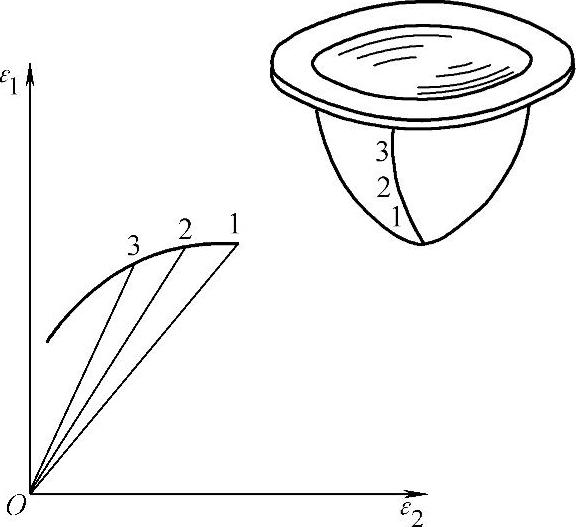

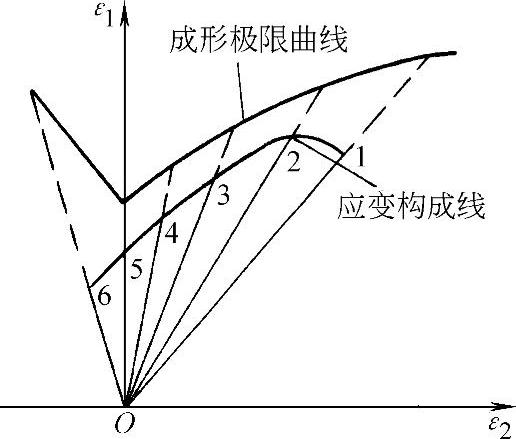

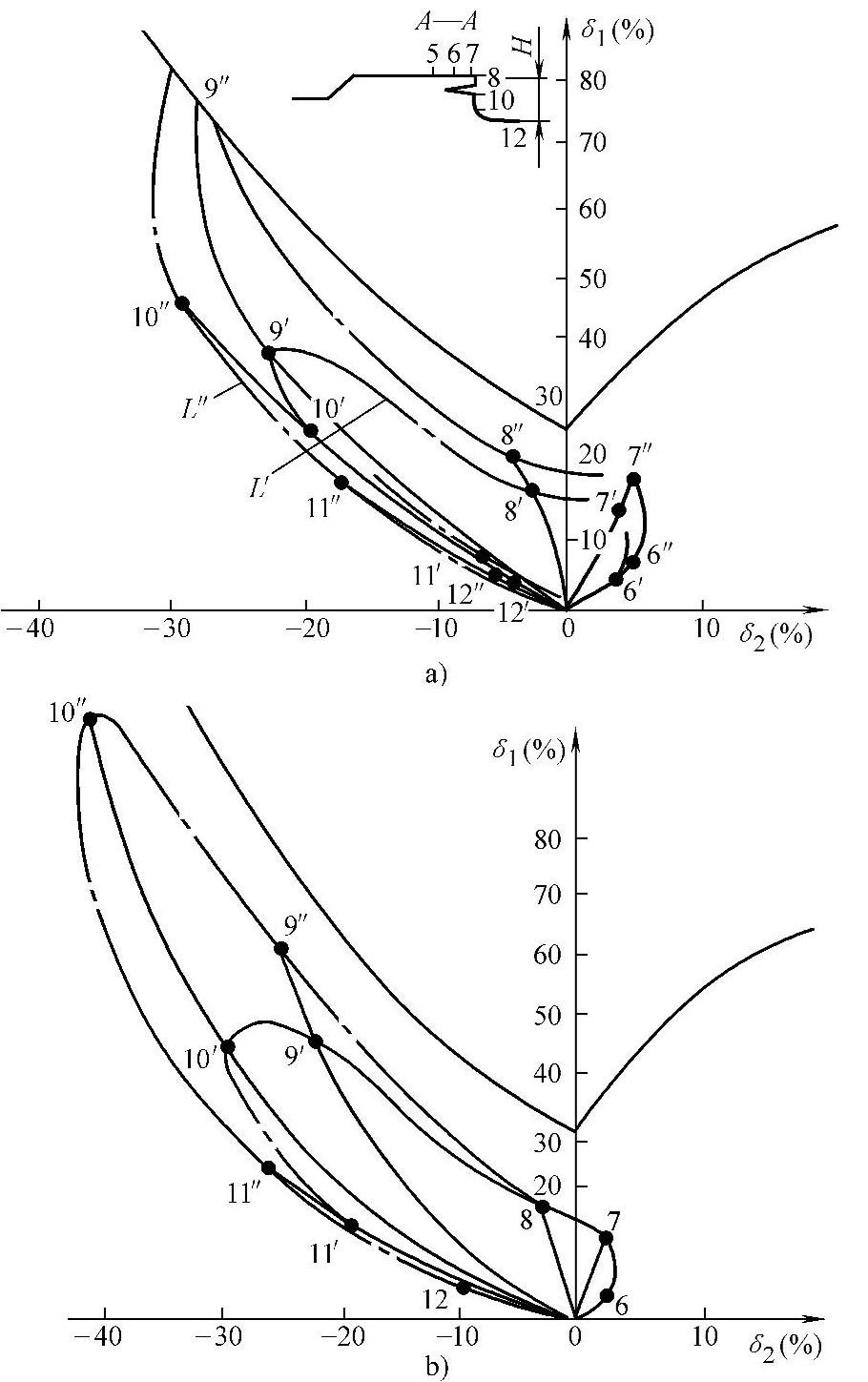

将同一瞬间变形零件各点的应变连成曲线,即为应变构成线,或称应变包络线,如图1-3-32所示[9]。从应变构成线可以看出零件应变分布情况。如果与同种材料的成形极限图加以对比,可以看出零件变形的安全裕度,潜在的破裂位置,因而能对改进零件成形的措施提供依据(见图1-3-33)。

图1-3-32 应变构成线

图1-3-34所示是0.9mm厚、相当于08Al镇静钢板的成形极限图[16]。在图上作出一组平行曲线以代表不同的安全裕度:应变位于9区和10区,属于临界状态,在生产中有可能出现废品;位于6~8区被认为是合适的;5区以下则安全裕度过大,可以考虑换用等级稍低的板材。反之,当安全裕度过小时,应换用等级较高的板材。

图1-3-33 应变构成线的应用

例如,某零件设计时采用普通沸腾钢板,应用网格法和成形极限图可以看出,当压制到某一高度H′时,其应变构成线1′2′3′……尚远离成形极限曲线,说明还能继续变形。但当压至要求高度H″时,在9号圆网格处破裂,其应变构成线1″2″3″……在9号圆处超过成形极限线。此时,应首先考虑能否用调整可控因素来消除破裂。如不可能,则应换用优质板材。本例零件换用优质板材后,压制成功。且可看出:①新板材成形极限曲线较原板材的高(对比图1-3-35a和b中的成形极限线);②新板材的应变构成线与成形极限曲线有适当距离,即有合理的安全裕度(对比1-3-35a、b中的应变构成线)。

图1-3-34 表示不同安全裕度的成形极限图

图1-3-35 两种不同板材压制情况对比

a)普通钢板 b)优质钢板

生产中也会出现相反的情况,即可用较差材料代替较好材料,例见本章第七节。

4.对生产过程进行控制和监视

实际生产中影响生产过程稳定的因素繁多。这些影响因素的综合结果,最终都集中表现在冲压零件应变分布和大小的变化上。验收工艺规程和模具时,可压出一件带有坐标网的零件作为“标准零件”,将其危险区的应变构成线标在成形极限图上,作为以后监控的依据。在正式生产过程中,定期插入一张印有网格的坯料,成形后将它与“标准零件”进行比较,就可以看出生产过程是否稳定。如发现其应变构成线偏移至成形极限线附近,则应采取必要措施,使其恢复到正常状态。(https://www.xing528.com)

5.监测零件胀形部位的厚度分布

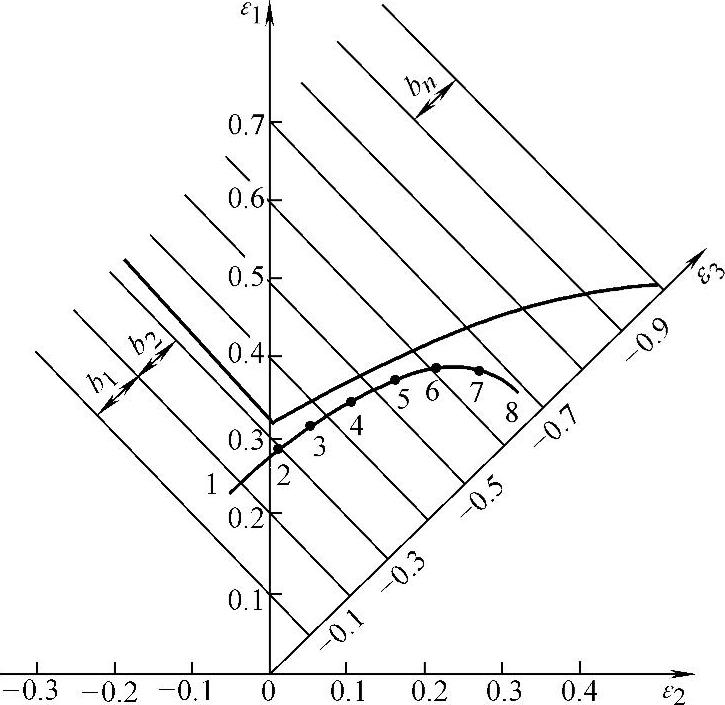

以真实应变为坐标绘出成形极限图,并将应变构成线绘于其中[17],如图1-3-36所示。在图中作一族45°平行线,其直线方程为

ε1=-ε2+b

b=ε1+ε2

式中b——45°线族在ε1轴上的截距,其值为b1,b2,…,bn。

图1-3-36 厚向应变的测定

而由体积不变条件

ε1+ε2+ε3=0

ε3=-(ε1+ε2)

由以上两式可得

ε3=-b

式中ε1——厚度方向真实应变。

将-b值表示在双向等拉直线上,则可知应变构成线上任一点亦即冲压件上相应点的厚度变化。这就避免了大型冲压件上厚度测量的困难。如果某个冲压件虽未破裂,但厚度不允许过分变薄,则可用此法进行检查监控。

6.控制应变路径,提高成形极限

在复杂形状零件多工序成形时,冲压零件特定部分的应变轨迹不一定符合简单加载条件,前述所有在简单加载条件下得出的成形极限图不能直接搬用。

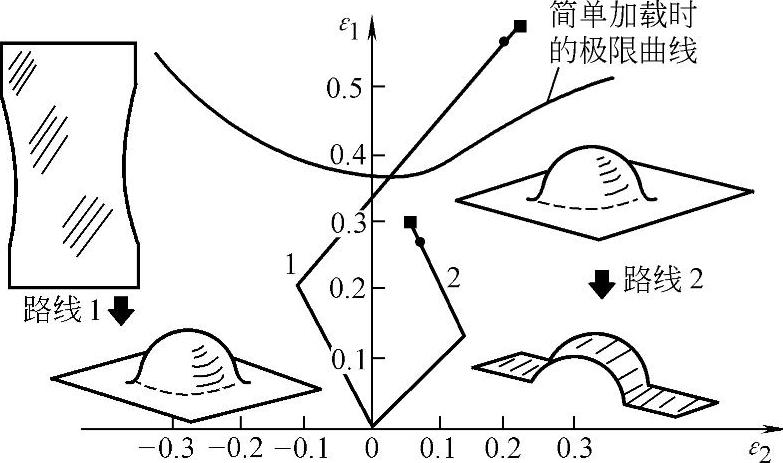

试验证明,如果对板材先进行拉深,然后再进行胀形(见图1-3-37中路线1),则变形极限高于原成形极限曲线。反之,先进行胀形再进行拉深,则变形极限低于原成形极限曲线(见图1-3-37中路线2)。即对于拉深—胀形路线,其成形极限曲线比简单加载的高;对于胀形-拉深路线,其成形极限曲线比简单加载的低,如图1-3-38所示[17]。

图1-3-37 加载路线对成形极限的影响

图1-3-38 不同加载条件下的成形极限图

1—简单加载时的极限曲线 2—拉深-胀形路线 3—胀形-拉深路线

复杂加载的情况各不相同,不可能一一作出各自的成形极限曲线。但图1-3-38表示了这个总的规律。应用这一规律,可在生产中灵活排列或调换各工序的先后顺序,以达到最佳的成形效果。为表明应变路径,其图中均应采用真实应变值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。