在变形性质相同的同一个变形区内,应变的分布与变形区的宽度尺寸有密切的关系,在变形区宽度较小的部位上,应变的数值较大。

在变形性质相同的同一个变形区内,只要板材是连续而性能均匀的,在各相邻部分之间也存在力的相互作用关系。变形区宽度尺寸较小的部位,其变形阻力也小,所以只能靠增大变形程度形成的加工硬化得到补偿。因此,加工硬化性能较强的板材,可以使变形区内的应变分布趋向均匀。

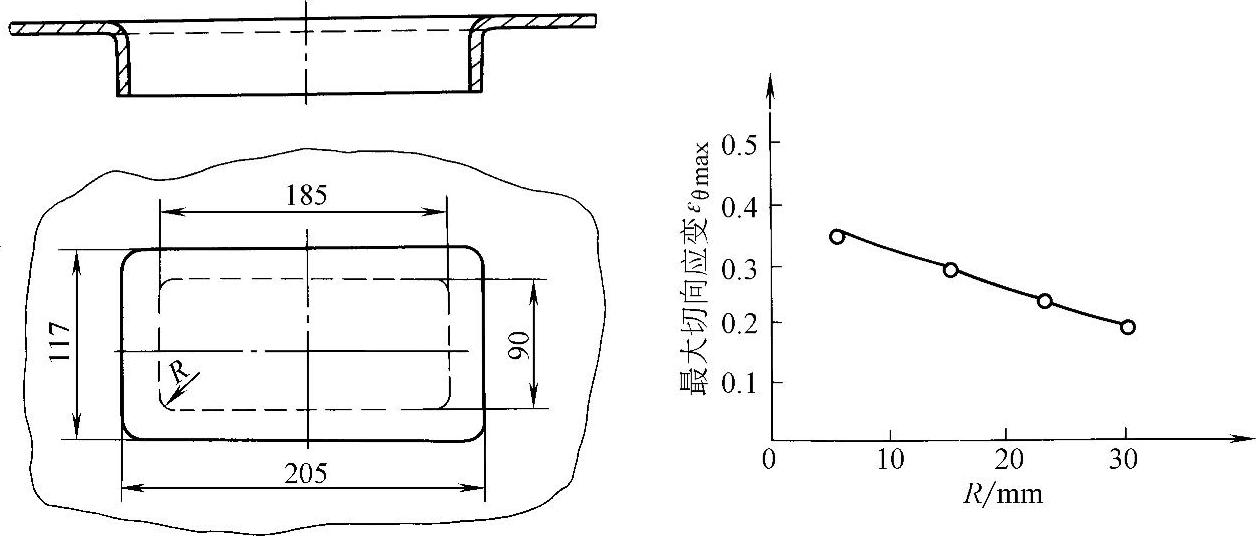

图1-2-17所示是某汽车冲压件曲面上的一个孔,它是用冲孔后翻边的方法加工而成。图中虚线表示翻边前预冲孔的形状与尺寸。预冲孔的圆角半径R直接决定变形区在圆角部位的宽度。由图1-2-17中最大切向应变的分布曲线可知,当圆角半径R增大时,这个部位上变形区的宽度也变大,其结果使这个部位的切向应变减小,使变形的分布更均匀,从而避免圆角部位在翻边工序中的破裂。

图1-2-17 变形区宽度尺寸对应变分布的影响

上述三个冲压变形趋向性规律各自适合于不同的冲压变形分析的内容。但是,从本质上看,它们是完全一致的。如果把冲压毛坯上需要最小变形力的部分称为“弱区”,而其余部分称为“强区”,则可以把这三个规律概括为:在冲压过程中,毛坯内产生的塑性变形,一定是相对的“弱区”以需力最小的方式变形。

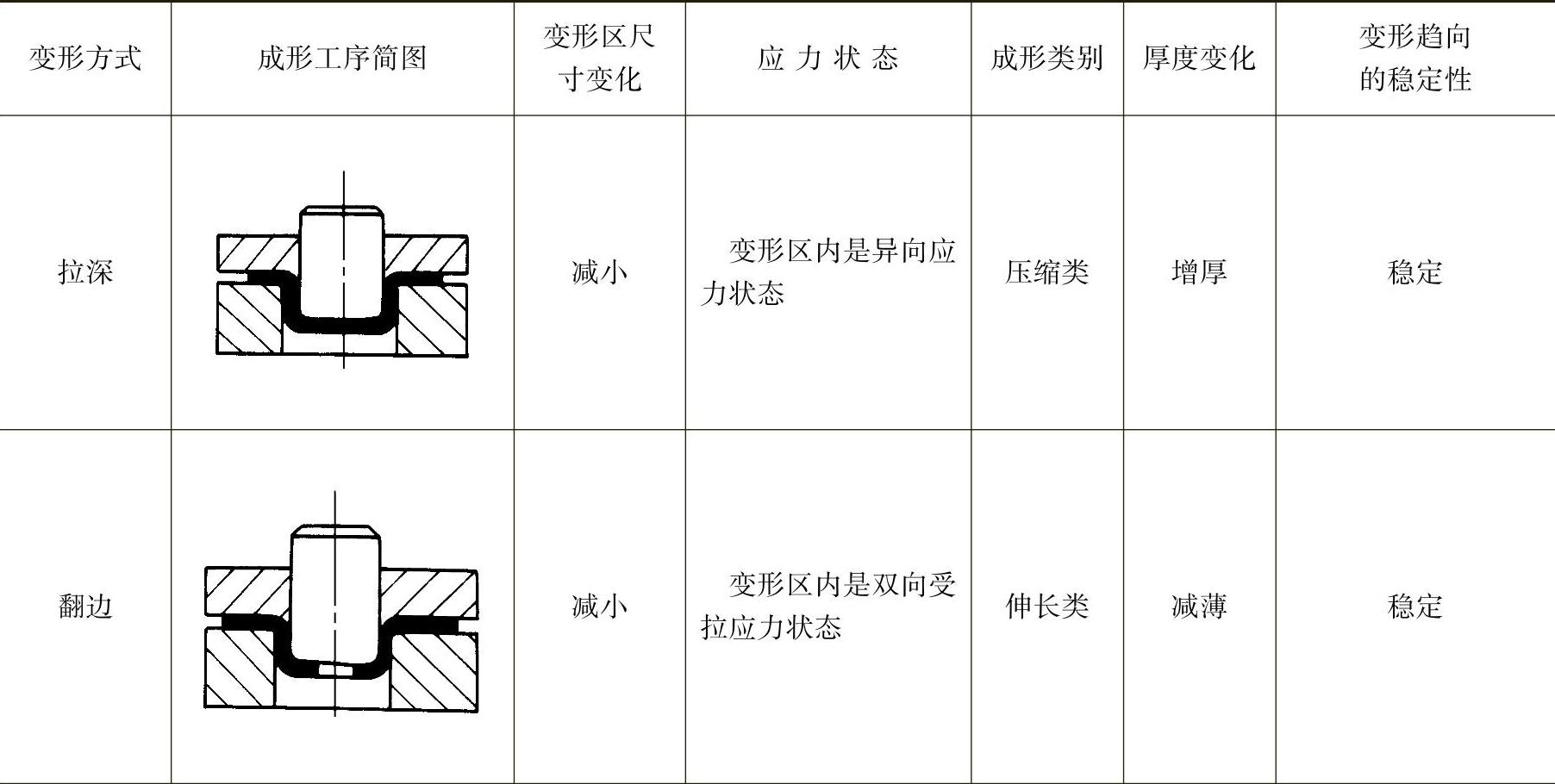

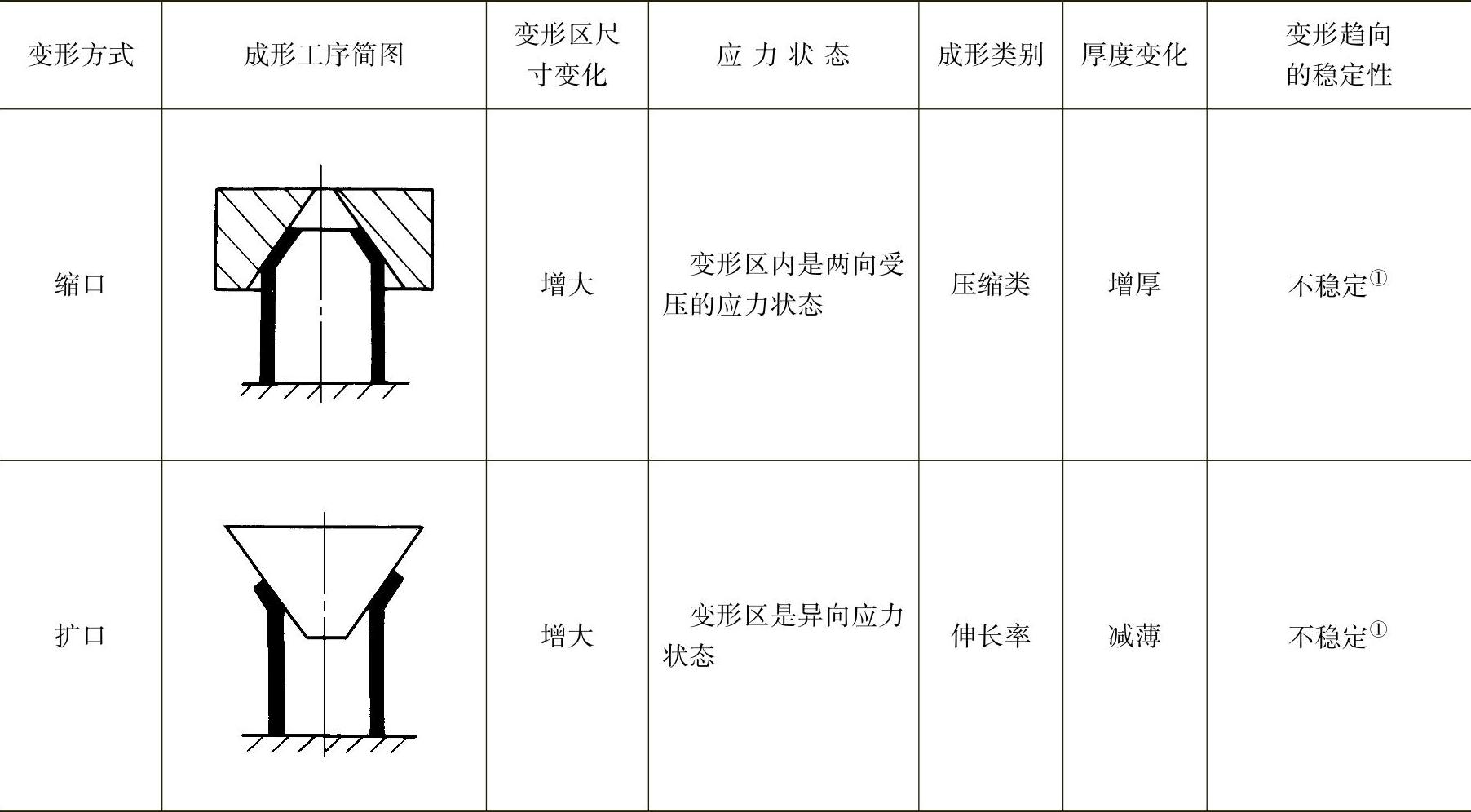

在冲压过程中,毛坯的形状和尺寸在不断地变化,毛坯和模具的接触状态也在不断地改变,结果必然引起毛坯的受力情况以致冲压变形趋向性的变化。虽然在冲压过程中变形趋向性规律是不变的和正确的,但是,由于前述各种因素的改变,可能使毛坯的变形部位或变形方式发生转移或改变。冲压变形趋向性的变化是有条件的,而且始终应遵循冲压变形趋向性规律。冲压变形趋向性的稳定与否,也是控制变形过程的基础问题,是相当重要的。可以用来判断冲压变形趋向稳定性的各种因素见表1-2-8。

表1-2-8 几种常用冲压工序的变形趋向稳定性分析

(https://www.xing528.com)

(https://www.xing528.com)

(续)

①在稳定的缩口与扩口变形过程中变形趋向性是稳定的。

在应用冲压变形趋向性规律进行冲压工艺问题分析时,应该注意下边几个问题:

1)在一个零件的冲压过程中,有时冲压变形趋向性会发生变化。在这种情况下,必须划分阶段,分析各个阶段的冲压变形趋向,以实现在全过程中冲压变形的控制。

2)在实现冲压变形控制时,虽然可以采用强制措施阻止不该产生塑性变形的部分发生有害的变形,但时常也可以采用为预期变形创造各种有利条件的方法,达到同样的目的。

3)冲压变形趋向性规律不同于塑性条件,它们之间不存在矛盾,不是同一个内容,不能互相代替。应用塑性条件,可以判断在某一应力状态作用下的毛坯上某点上的材料是否进入塑性变形状态。冲压变形趋向性规律则是用以判断毛坯各部之间的变形关系和相互的影响,也就是说,用变形趋向性规律可以判断毛坯上一点的材料是否进入塑性变形状态的外部条件。因此,在分析冲压成形工艺中各种问题时,应该根据需要处理问题的内容与性质,应用适当的方法(塑性条件和冲压变形趋向性规律)。

通过前面的分析,可以认为冲压变形趋向性规律是制定冲压成形工艺过程、确定合理工艺参数、进行冲压成形极限的分析、保证冲压件质量等各项工作的基础(基本原则),它也是所有成功的冲压成形过程必然遵循的规律。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。