(一)润滑油站综述

1.概述

透平机组带有一个润滑油站,为全部润滑点供润滑油。

2.润滑油站组成部分及原理

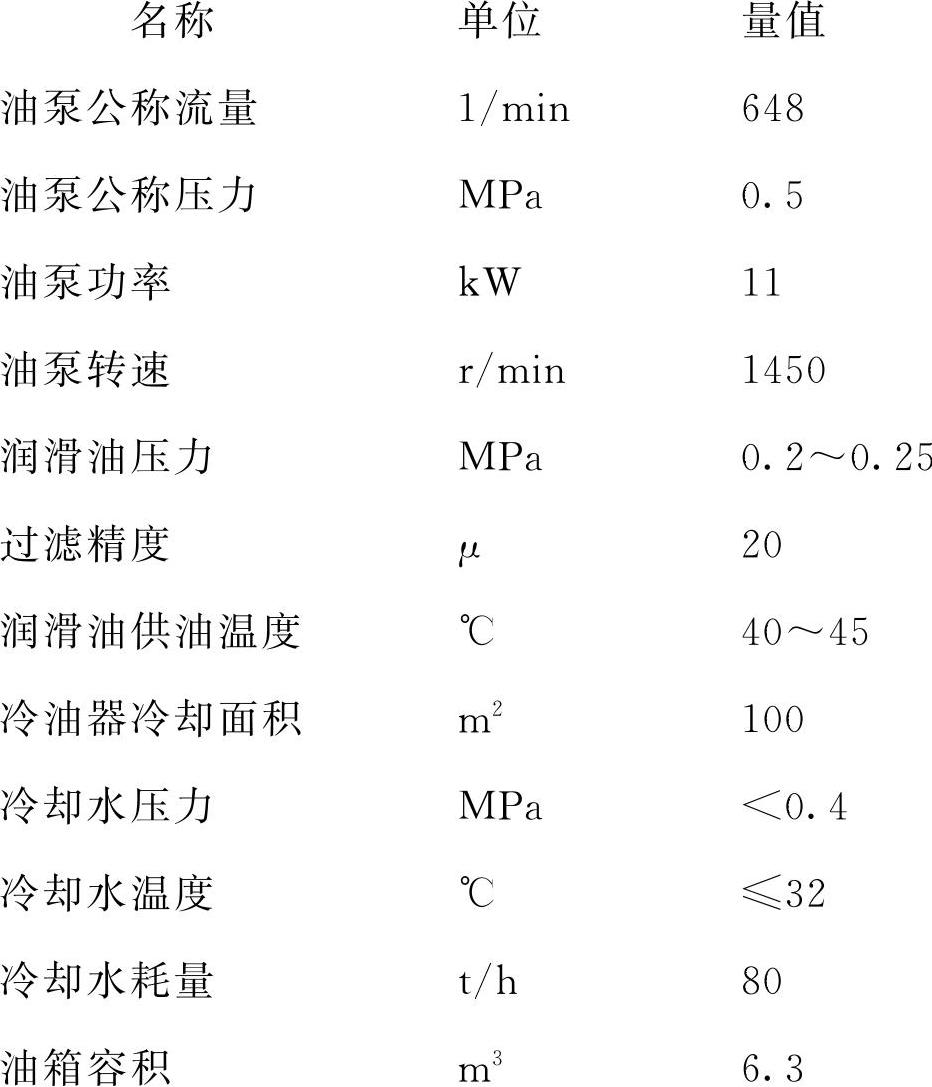

(1)润滑油站技术参数

(2)油箱 油存于油箱中,油面以上留有空间。油箱上装有液位计,可直接观察油位。当液面低于油箱面650mm时,液位指示器报警。电动油雾风机产生一个很小的负压,能使回油畅快、并防止油沿轴漏入压缩机内部。电加热器在油温过低时投入工作,联锁主机不启动(开车前)。油温升到规定温度,则自动或手动切断电加热器电源。回油经过分离板,油中气泡自行破裂,即消除了泡沫。

(3)油泵

两台由电动机驱动的螺杆泵互为备用,润滑油站工作时,一台工作,一台备用。由于事故原因,润滑油压力不能保持0.15MPa时,备用油泵自动启动,压力恢复正常时,备用油泵自动关闭。为使备用油泵经常保持功能,应经常打开针阀进行检查。当针阀打开时,阀后压力降低,压力控制器动作使备用油泵打开,此后应将针阀关闭,备用油泵也自动关闭。具体说明详见《电动油泵使用说明书》。

(4)冷却与过滤

润滑油在冷却器中进行冷却,冷却器的出口油温用调节冷却水流量的方法来控制,当油温高于45℃时报警。

油被冷却后,进入滤油器,滤油器的污染程度通过压差指示计表示,当前后压差超过0.15MPa时,滤油器应立即停止工作,切换清洗。

冷却器、滤油器皆为两个交替使用,每一个冷却器、滤油器皆可通过最大流量。压缩机运行时,一个工作、一个备用,当工作的一个被污染时,应随时换用另一个。

为保证润滑系统在更换滤油器滤芯时不中断进行,必须按照下列步骤切换油路及更换滤芯:

第一步:注油。在转动切换阀扳手之前,必须使装有新滤芯的备用滤罐充满油液。首先须打开平衡阀,使油液缓缓流进备用滤罐;

第二步:放气。在注油的同时,应该打开备用滤罐顶部的放气阀,以便油液进入滤罐时顺利排除空气;

第三步:切换。打开平衡阀约10min,当放气口有连续油液冒出时,表明该滤罐已注满油液,立即拧紧放气阀,至此备用滤罐已处于切换状态;转动扳手90°,即实现了油路切换,再关闭平衡阀;将上盖逆时钟转动而离开滤罐体,拧开固紧滤芯的压紧螺母,拿掉压板,此时,即可顺着中空导柱将滤芯取出。

第四步:分别用手隔着包装塑料袋拿着新滤芯顺着中空导柱套入,然后盖上压板,拧紧压紧螺母,新滤芯即已换装到位。

第五步:顺时针转回上盖,旋松起盖螺钉,上盖即重落滤罐体上,装上并拧紧连接螺栓,旋紧排污螺塞,关闭放油阀,至此,该滤罐已处于备用状态。

(5)油压调节

润滑油站工作时,调节阀可以保持系统中润滑油压恒定。调节阀维持最远的一个轴承供油压力为0.15MPa,而多余的油返回油箱。

系统中装有压力控制器,可以防止在低油压下启动机组,同时也可以使机组在油压低于0.06MPa时停车。

(6)轴承供油

润滑油经过滤后进入供油管路,然后分配到机组的各轴承上。油进入轴承前先经过一个节流圈,以保证轴承稳定供油。

轴承的供油情况可以通过装在回油管路上的油流指示器来观察。

(7)电加热器

当油温低于20℃时,加热器开始工作,当油温达到25℃时,电加热器停止工作,油泵启动。

(8)底盘

本油站中除冷却器外,电动泵及其连接的管道阀门、滤油器等所有元件均安装在一块钢制底盘上。

(9)仪表盘

润滑油站配有就地仪表盘,上装有:润滑油站出口润滑油的压力表、压力控制器。油箱及冷却器后温度表、铂热电阻及其他检测仪表直接安装在各测点处。

(10)试压管路

管路上还装有试验针阀。它与节流孔板及测压管线组成试验回路。测压点在节流孔与针阀之间。当针阀打开时,测压点处的压力下降,压力控制器动作,而由于孔板的限流作用主油路中的压力并不下降,因此可实现不停机试验备用油泵自启动能力,确保备用油泵在事故状态时自启动。

(二)润滑油规范

1.润滑油规范

ISO VG 32润滑油,质量要求按GB2537规定。

2.质量检查

油内由于含有自然水,因而当工作温度过高,以及污染时,则润滑油会迅速老化。通过定期检查油的老化情况,即可及时采取措施。

为了判别油的质量变化情况,必须弄清所选用的润滑油的原始数据。

如果机组运转中,发现润滑油有明显的老化现象,则应将它排掉,另换新油,而不许它与新油相混合后使用。如果需要更换润滑油品种,则必须搞清楚新品种与原来所用品种之间的可混合性。

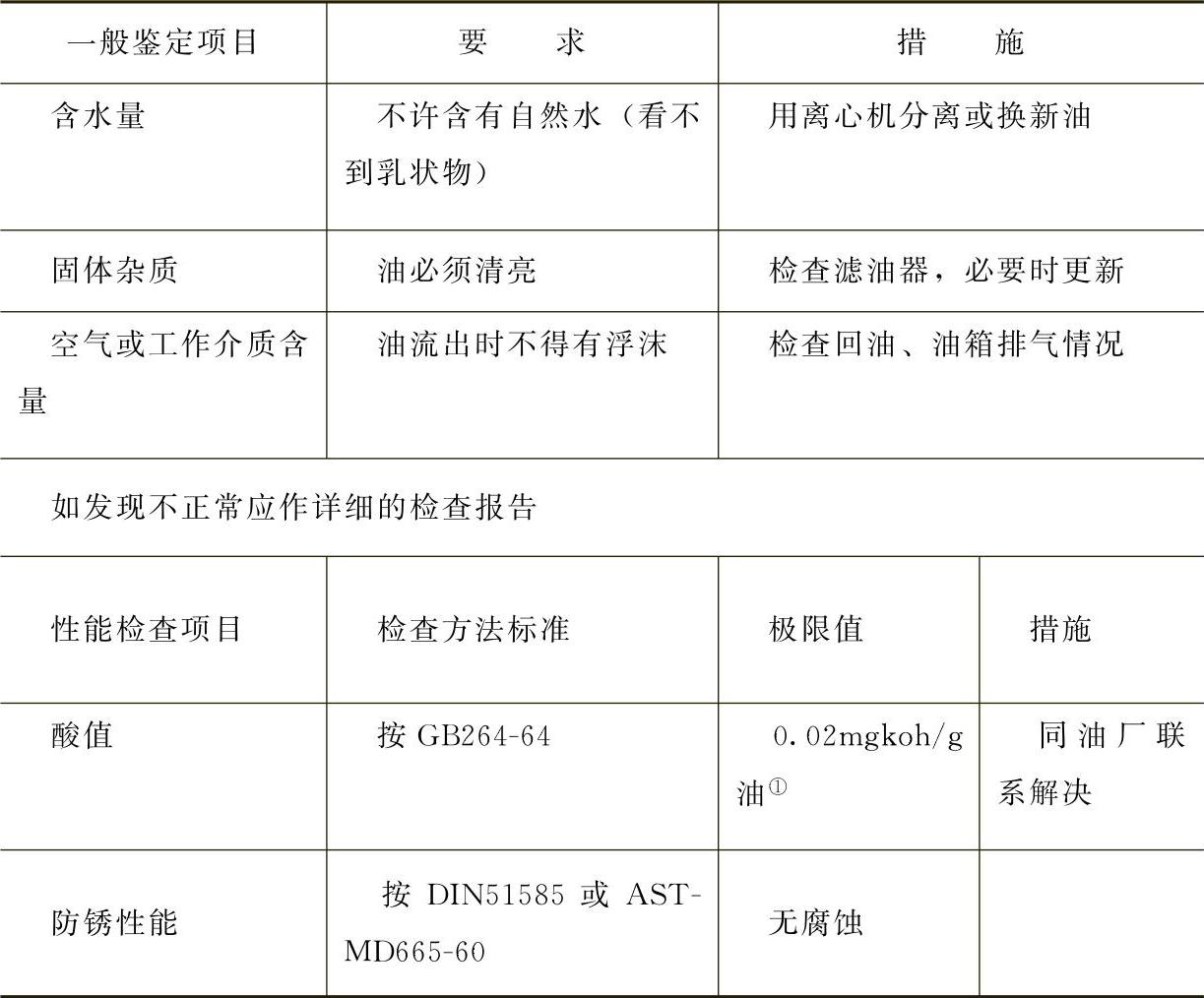

3.投入运转后的检查以及每个月一次的检查

从油箱内吸油侧附近大约1/2油位高度处取油样。然后鉴定其一般情况,并检查主要性能指标(表5-5)。(https://www.xing528.com)

4.安装调试

在现场安装的管道必须经过酸洗除锈。

在润滑油系统安装完后,要对系统进行循环冲洗。

(1)润滑油系统的清洗

润滑油站应安装在室内。

润滑油系统的清洗是一项极为重要的工作。油质的好坏、油的干净程度直接影响机组的正常运行,并且可能产生意想不到的事故。

表5-5 油样主要性能指标

① 经验数据,它是工作油允许达到的数值。但须注意,一定的添加剂会导致中和值的升高。这样一来,在机器运转的第一阶段,会出现中和值下降的现象。当降至最低限时,即开始回升,此时的回升则是老化的一种标志。

1)必需的准备。清洗前应彻底清理油箱,忌用带纤维的清洗工具,最后要用面团清洁油箱内部,并加临时冲洗油(用过的同类润滑油)。各用油点的进出口用盲板堵死、并用软管将进出油管短接。取下正式滤网,在进回油总管上加200目临时滤网。

2)循环冲洗的步骤:

① 关闭调节闸阀,启动油泵,润滑系统单独循环。

② 将清洗油抽出过滤,清洗油箱后再加入。关闭润滑油闸阀,调节系统单独循环。

③ 冲洗油泵、油管。

高位油箱可在间隙时间内自流循环。

使用油泵进行循环冲洗。

为了提高循环冲洗效果,需按升温冷却曲线进行升温和冷却,这样可使管壁上的浮渣和焊皮在热胀冷缩的状态下易剥落。采用木榔头打击也是保证冲洗效果的有效措施。打击部位主要是在焊缝和死区处。

3)冲洗结果的检查。最初是在临时滤网上取渣称量检查,每小时一次。以后可根据取渣多少,确定取渣时间,直到取不出硬性颗粒为止。

将油再次过滤,清洗油箱,装上滤油器正式滤芯,按上述步骤再进行循环冲洗。观察滤油器阻力变化。直到6h内阻力无变化,即认为冲洗合格。

4)最后的清洗。抽出冲洗油加入正式油(30#透平油),拆除软管、盲板、临时滤网(调速器处暂不拆),恢复正式管路,将各轴承上半部盖上轴承座上盖,用正式油冲洗2~3天后,抽出各轴瓦进行清洗,并将滤油器进行清洗,完毕后各部分复位。

(2)润滑油站调试

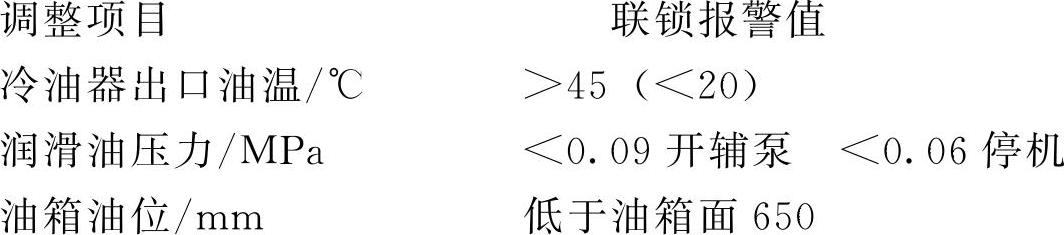

启动油泵,通过阀后式压力调节阀调整润滑油出口压力为0.25MPa。油压正常后可进行压力控制器和温度控制器调整。

(三)使用

1)检查油温,如低于20℃需进行加热。加热时应启动辅助油泵。打开阀前式压力调节阀旁通管上的截止阀,关闭阀前压力调节阀前的闸阀,使油循环加热。

2)打开排污阀,确认油中无水、油质合格后关闭。

3)检查油位是否符合要求。

4)在机组启动过程中,由于油温需经过一段时间才能稳定,因此要注意这段时间内的油温变化,并适当调节冷却水量,直到达到稳定温度。

(四)维护

所有的报警及保护装置都不能代替人,只能通知操作人员谨慎地操作。

1)各阀门开车前的位置:

各监控仪表进口截止阀 开。

各排污排气阀 关。

2)保持环境的清洁,发现泄漏及时消除。

3)应经常(至少每天一次)检查是否有水混入油中。如油中混有水,要及时查明原因并加以处理。

4)每天检查一次油箱油位,每周一次取样分析油中含水量,每年至少两次对油质进行鉴定,及时更换或补充。

5)滤油器阻力过大时,应切换备用的滤油器运行。堵塞的滤油器经清洗后,应充满油,排完气后备用。

6)如冷却水开至最大时,冷油器出口油温超过允许值,机组则应停车,把可能出现在冷却器内水侧或油侧的污物清洗干净。

7)定期检查控制指示仪表的可靠性。

8)两年半进行一次大修,大修时要清洗整个润滑系统。

9)润滑油站中各部件的使用和维护方法详见有关说明书。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。