工控机画面有14个。

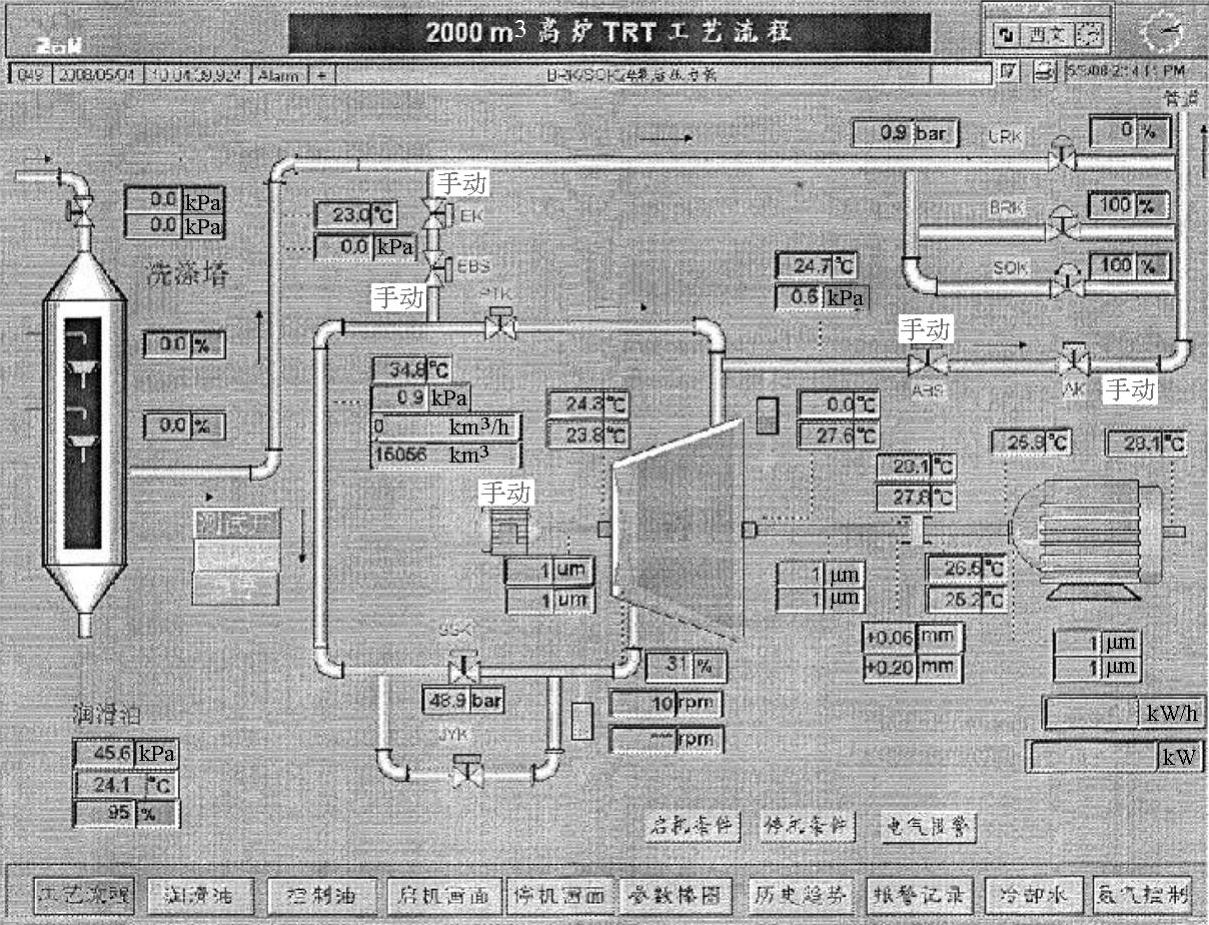

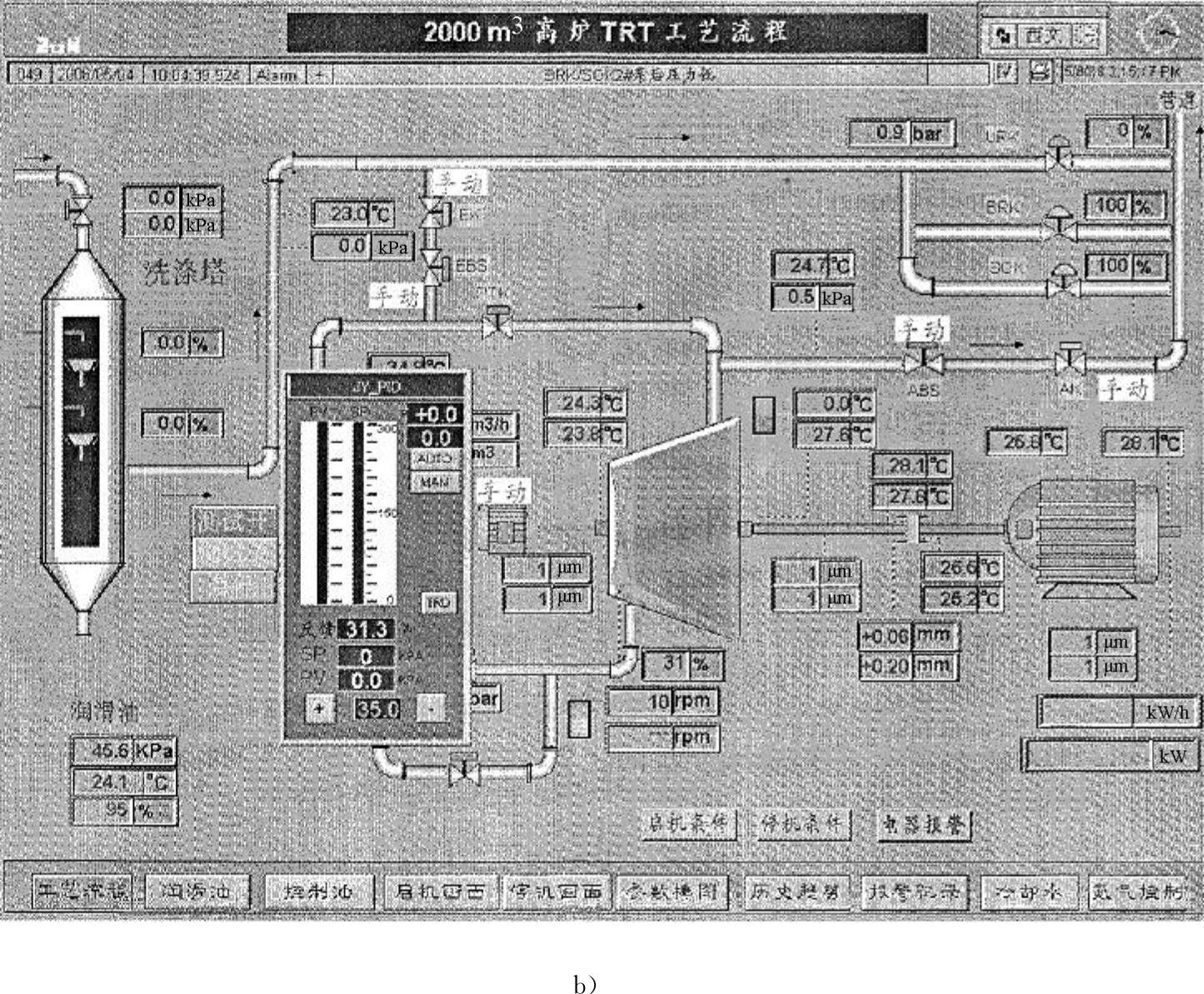

1.工艺流程画面

画面如图4-11所示。最上面中间为报警显示部分,显示最新产生的报警信息。报警信息的提示采用“先入先出”的原则。具体事项详见后面的报警操作说明。左边是该项目名称,右边显示的是当前的准确时间。

图4-11 工艺流程画面

再往下面为画面按钮区,点击不同的按钮可以打开相应的操作画面。最后两个按钮为用户登录和退出系统按钮,必须先登录为管理员才能退出,操作人员没有退出权限。

中间部分是流程显示区,显示流程画面和工位数据。画面上也可以进行一定的操作。将鼠标在画面上移动时,鼠标箭头上显示绿色的箭头就说明该地方可以进行鼠标点击操作。按下鼠标左键将弹出相应的操作画面,按照画面上的提示进行操作。

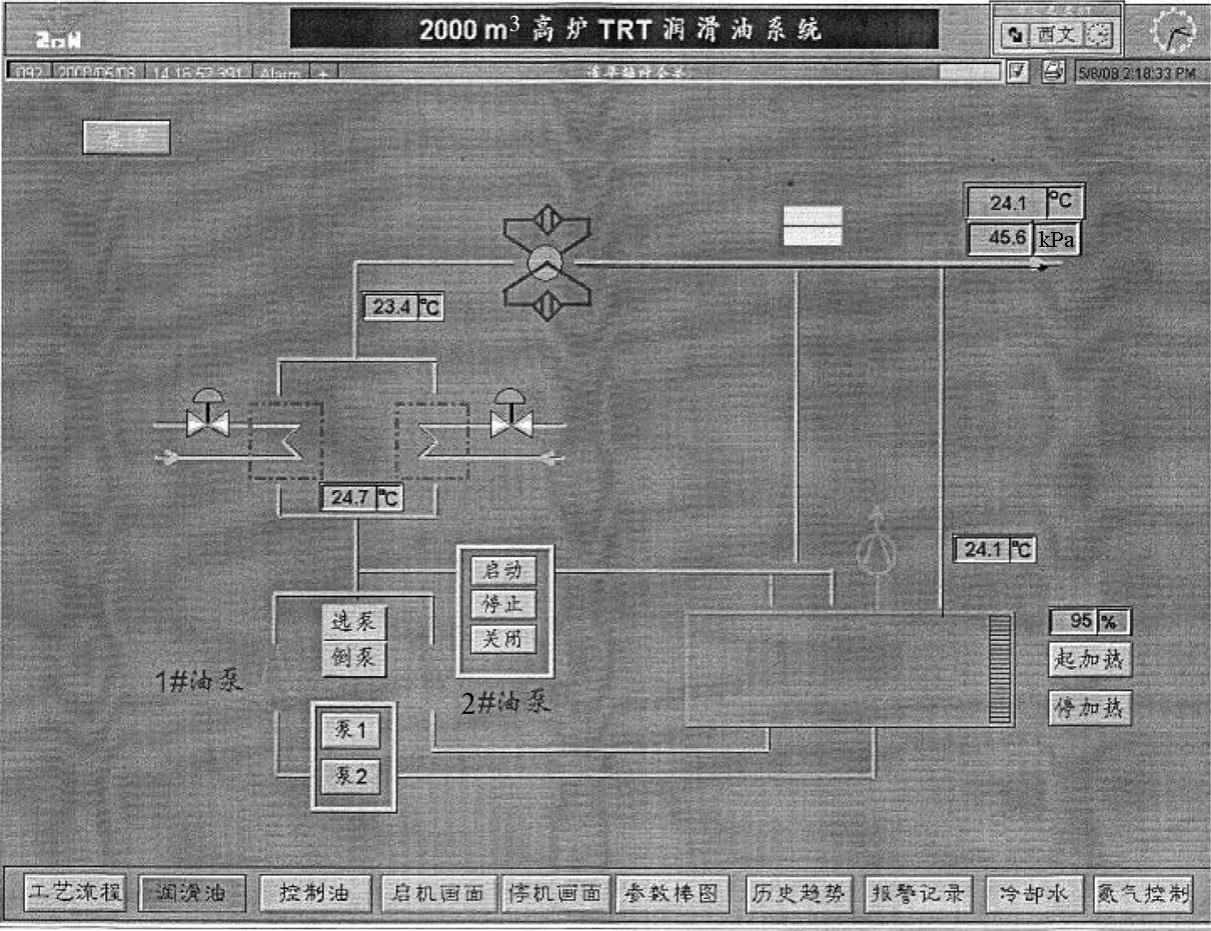

2.润滑油站

点击“润滑油”按钮,弹出图4-12所示画面。该画面显示润滑油站的基本流程和油压、油温等参数。润滑油站上的辅助油泵、加热器、油雾风机、油站外接过滤机等在这个画面上进行操作。

图4-12 润滑油站基本流程

3.控制油站

该画面显示动力油站的基本流程和油压、油温等参数。动力油站上的1#、2#动力油泵、加热器、循环油泵等在这个画面上进行操作。

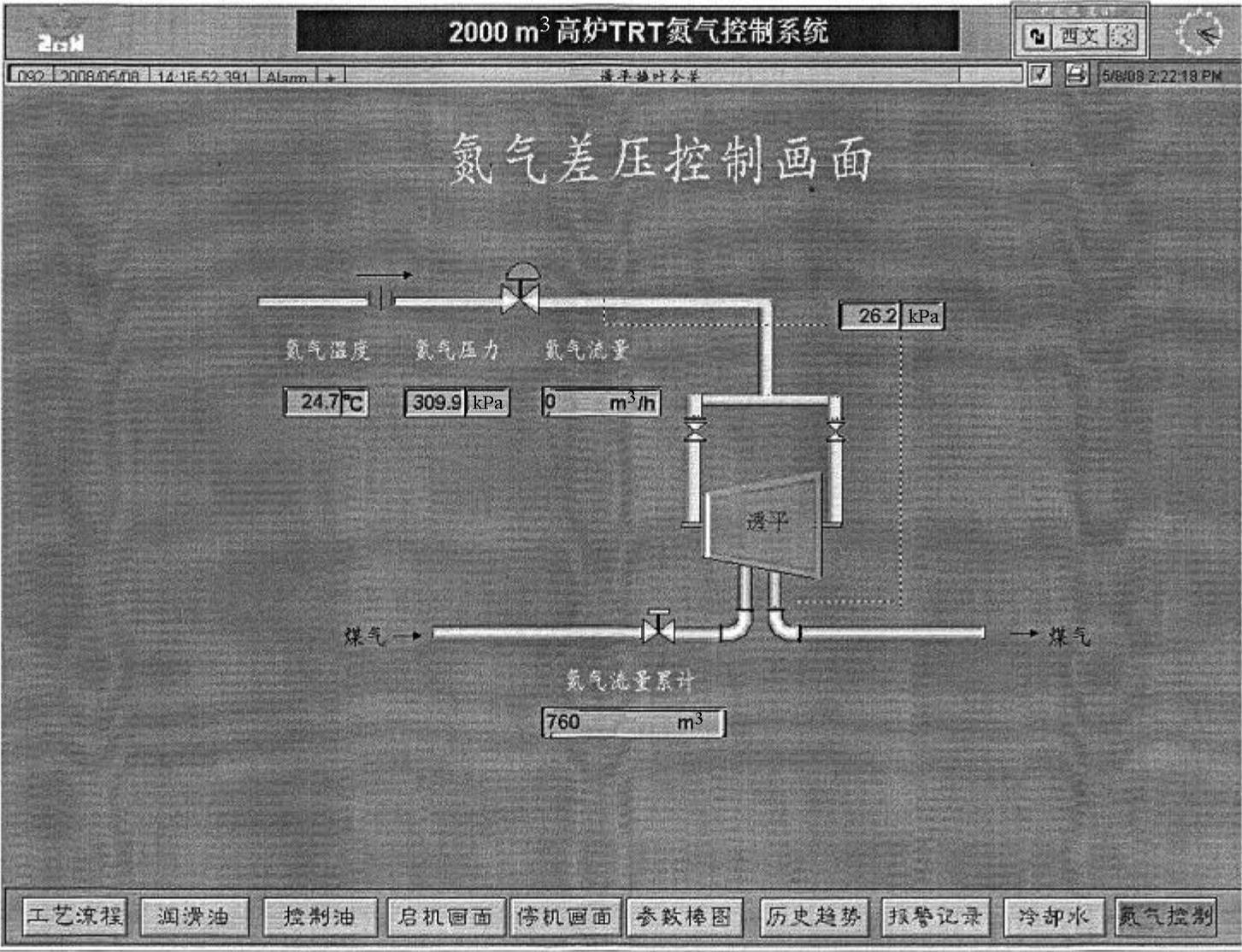

4.氮气差压控制

图4-13画面显示氮气密封系统的基本流程和氮气压力、氮气差压等参数。氮气差压控制气动阀在这个画面上进行操作。

图4-13 氮气差压控制画面

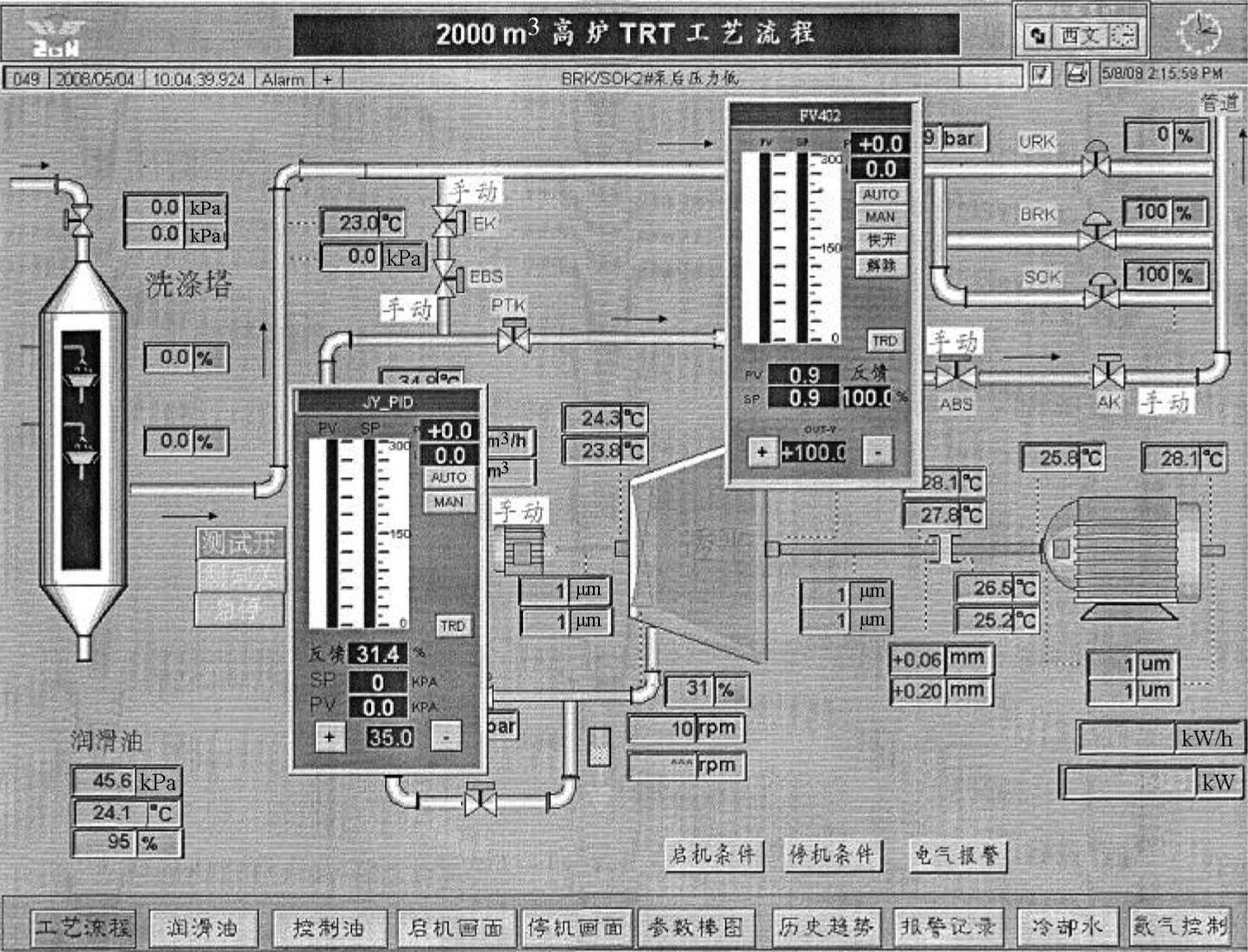

5.升速和顶压控制

图4-14画面显示发电机并网后,自控调节系统应转换为可调静叶调节高炉顶压方式的控制画面。

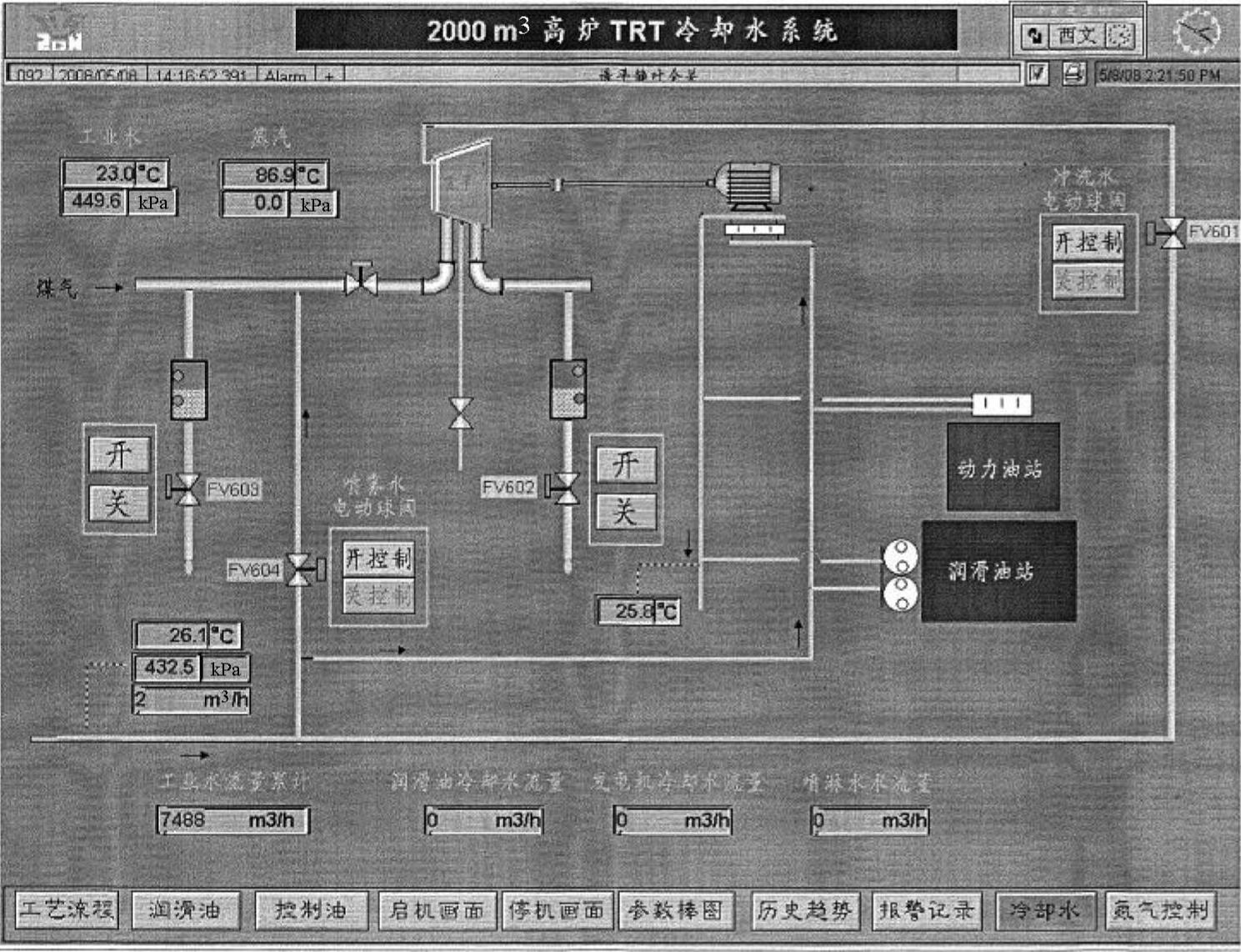

6.冷却水系统监视

点击“冷却水”按钮,弹出图4-15所示画面。该画面显示各给水系统用水量,以及两个冷凝水排放器水位状态,人工操作排水阀也在这个画面上进行确认。

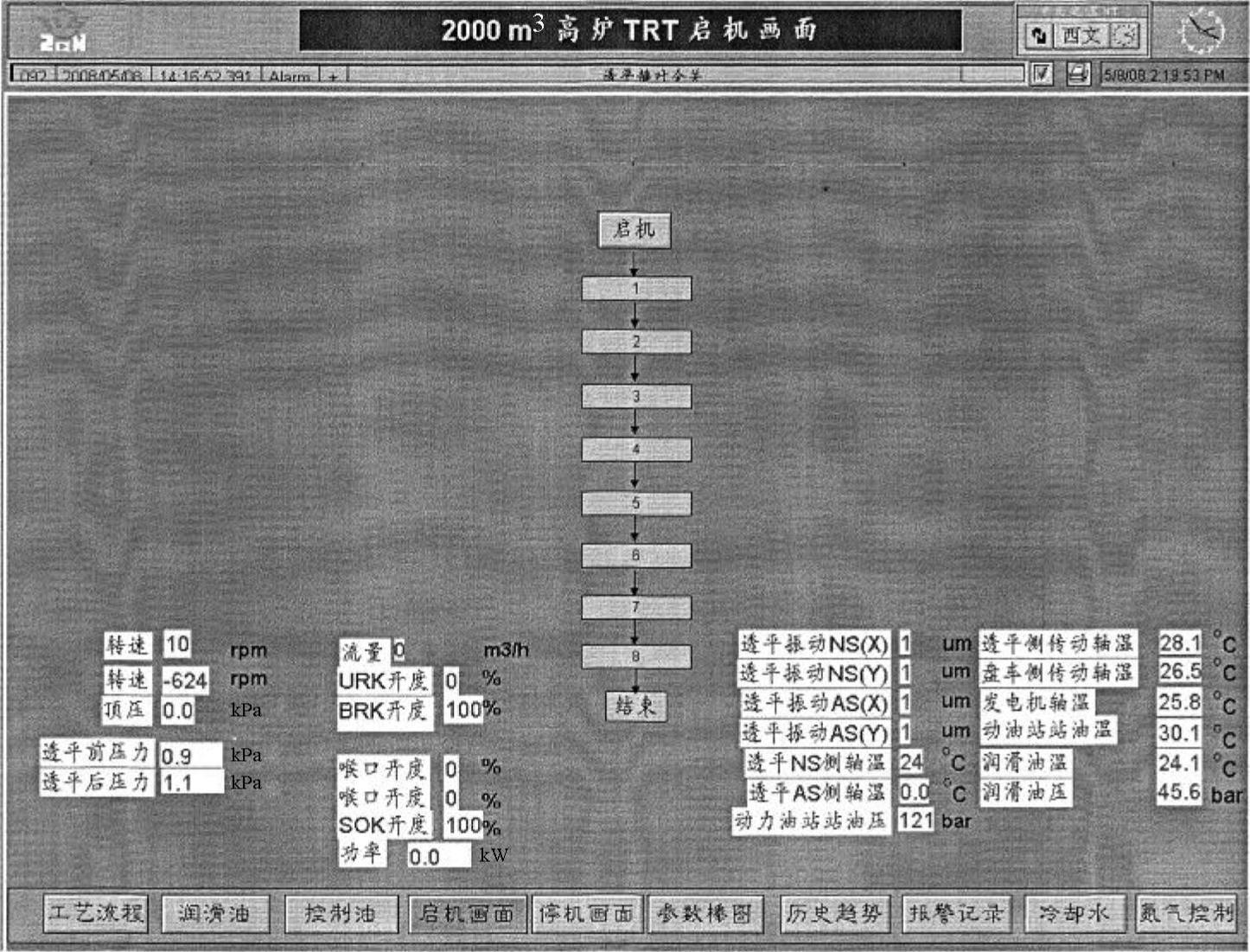

7.启机监视

点击“启机画面”按钮,弹出图4-16所示画面。该画面用于显示机组起机前各项参数的检查和系统复位,以及启动自动启机程序。

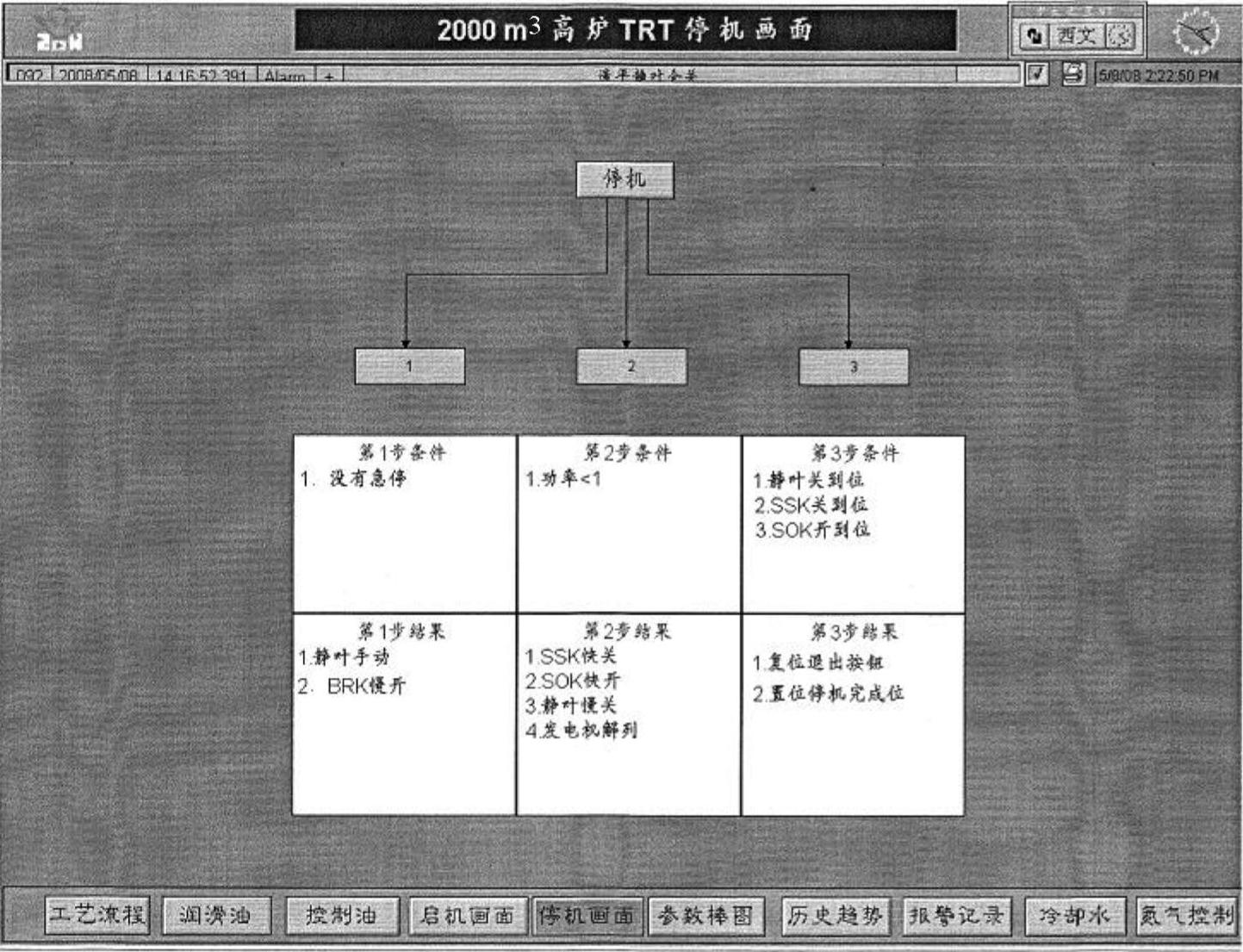

8.停机监视

点击“停机画面”按钮,弹出图4-17所示画面。该画面主要用于显示机组紧急停机各个条件的检查和停机后系统状态的检查。

9.数据监视

该画面用于显示所有的运行数据,可以在线监视。用鼠标指向一个工位号时,显示中文注释。点击右上角的“打印”按钮,打开预览窗口,选择打印机后,点击“pint”可以将报表输出到打印机。

10.报警记录

点击“报警记录”按钮,在系统中的报警记录画面里可以查看所有产生过的报警信息条,除了故障和警报消息外,一些操作变量也被显示在报警信息里面,例如静叶全开和全关信号。因此严格意义上,报警监视并不是报警信息的集合,而是所有系统消息的监视。在操作说明中所提到的报警信息就是指所有在报警画面中显示的系统信息。从左到右分别是,消息列表、短期归档列表、长期归档列表、锁定列表、检索列表、确认中央信号发送设备、单个确认、组确认、自动滚动、选择对话框、锁定对话框、打印当前视图、紧急确认、首个消息、末个消息、下一个消息、上一个消息、消息文本对话框、注释对话框、报警回路、锁定\解锁消息、排序对话框、时间基准对话框。点击对应的按钮在弹出的对话框中进行相应的操作。下面介绍一些常用的操作。

图4-14 升速和顶压控制画面

图4-15 冷却水系统监视画面

图4-16 启机监视画面

图4-17 停机监视画面

(1)消息列表窗口 每次打开报警记录画面,首先显示的就是消息列表窗口,这个窗口显示当前存在的报警信息,如果有一条报警信息产生,则产生相应的信息列表,当该报警消失后,则该列表变成浅色。如果这条报警再次产生,则将替代前面产生的信息条,并移动至列表的最下方。也就是说,在过程信息窗口中,每一个信息将只显示一次,即最新产生的一次。在过程信息窗口中,如果对已经消失的报警进行确认(点击单个信息确认或者组确认),则该报警的信息条也会消失,如果希望查看历史报警信息,可以切换到短期归档窗口查看。

(2)短期归档窗口 按时间顺序显示所有报警信息的动作,包括信息产生、消失、确认。如果同一条报警信息重新产生的时候,旧的消息条不会消失,而是按照时间排列继续保留。短期归档最多可保留1000条信息。

(3)单个信息确认或者组确认 对报警进行确认操作,如果确认后的报警消失,则该条消息也会从过程消息窗口里消失;如果报警消失后进行确认,则该条信息立即消除。消除掉的信息会在短期归档里被保留。

(4)自动滚动开\关 在窗口的右侧出现滚动条,可以拖动滚动条翻看前面的历史信息。(https://www.xing528.com)

(5)消息切换 点击首个消息、末个消息、下一个消息、上一个消息可以实现消息的切换。

报警窗口最下面有报警确认按钮,这个按钮用来复位监视系统的报警。

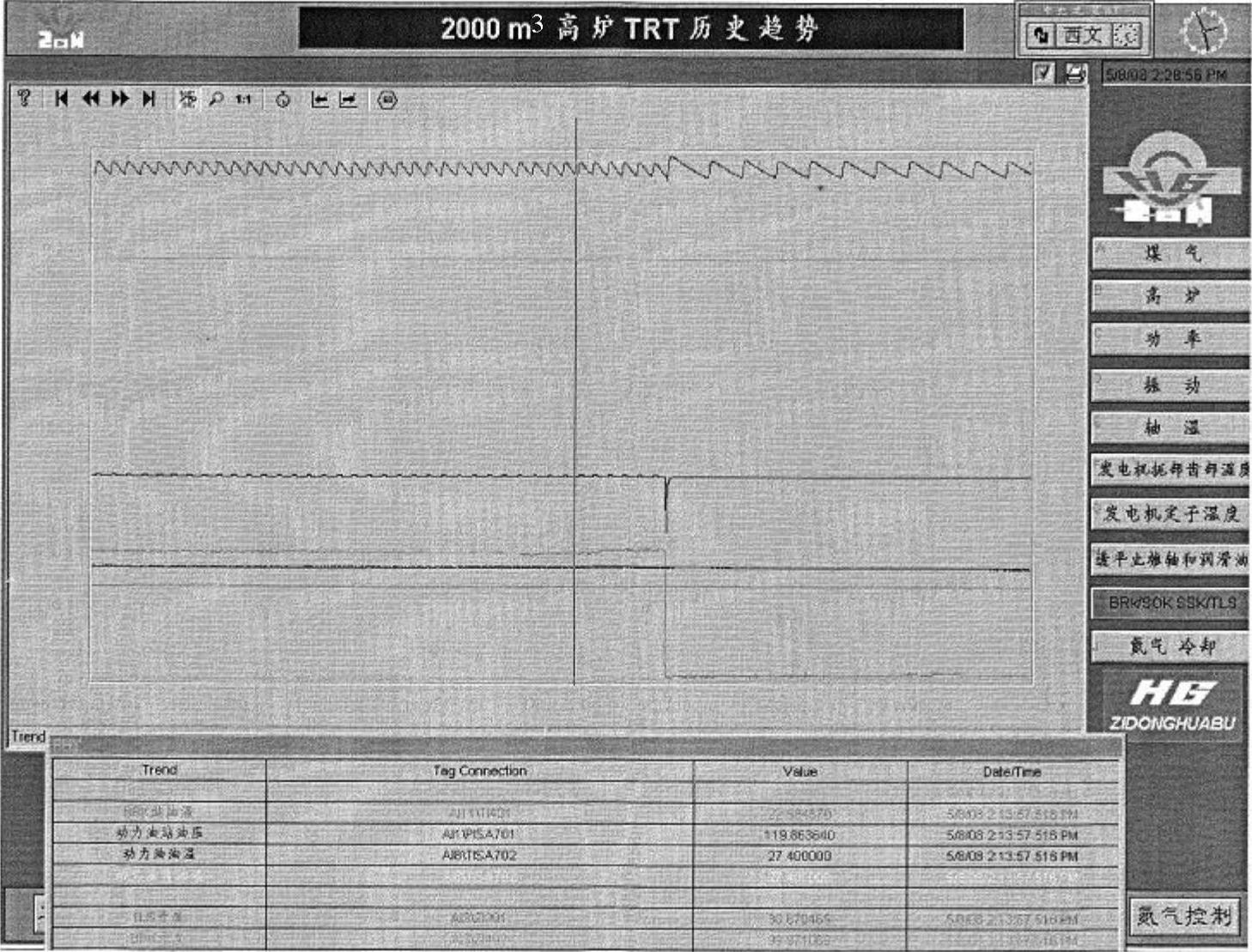

11.历史趋势画面

点击“历史趋势”按钮,弹出图4-18所示画面。该画面用于显示重要参数历史趋势。点击右边的方向箭头可以实现画面之间的相互切换。从上到下分别是最前一页、上一页、下一页、最后一页。

图4-18 历史趋势画面

点击需要查看的趋势组名称,打开相应的趋势画面,在趋势画面的最上方是功能按钮如图4-19。从左到右分别是:打开参数设置框、最前面的趋势画面、前一画面、后一画面、最新的趋势、在此位置显示数据、缩放(放大镜)、激活恢复画面、时间设定、前一趋势、后一趋势、停止\运行按钮、打印记录。

图4-19 趋势画面上的功能按钮

1)调用历史趋势的方法:点击停止\运行按钮,停止趋势刷新,然后点击向前或者向后翻页,以达到所需要的时间点。如果需要的时间距离当前比较远,可以直接选择时间段来找到所需的时间点。点击时钟,打开时间选择对话框,然后在对话框中输入需要的日期、时间、时间范围,点击“确定”后就可以调出相应时间的趋势数据。例如需要查看变量在2008年1月12日12:00~12:30的趋势,则在时间起点内输入日期:2008-1-12时间:12:00:00,然后在时间范围中输入30,范围1min,点“确定”后就可以显示了。

2)点击标尺按钮打开每一笔趋势条的图例,显示该趋势在某一时刻的具体数值。当标尺出现时,趋势窗口会显示一个竖直的时间条,用鼠标拖动时间条到达需要的时间,则标尺窗口中显示该时间的趋势变量值。

3)放大镜按钮可以放大显示图片,如果有看不清楚的地方,可以选择该按钮并将鼠标在画面中拖动,新的画面将放大显示鼠标拖动框的内容。

4)激活恢复画面按钮可以在不论任何比例的显示状态下将画面切换回正常比例。

5)停止\运行按钮用来重新启动实时趋势,或查看历史趋势。

6)打印按钮直接输出打印,把当前的趋势画面打印出来。

7)如果有需要,操作员还可以人为设计和添加趋势曲线,具体操作如下。

① 点击打开参数设置框。增加或减少趋势组中趋势线条的操作均在此窗口中进行。

② 点击“+”按钮,建立一个新的趋势条,在名称中修改该趋势的名称;点击“选择”按钮,从弹出窗口中选择该趋势对应的变量。这个变量必须是已经在变量归档中进行归档后的,因此可能有的变量没有显示在选择窗口中,此时应进入组态画面进行归档,这个工作应该由维护工程师来进行。

③ 选择需要的变量后,还要到数值轴界面选择显示范围:先取消范围选择中的“自动”,在下面的两个方框中输入范围,确定后完成选择,相应的变量组合趋势就显示在了画面中。

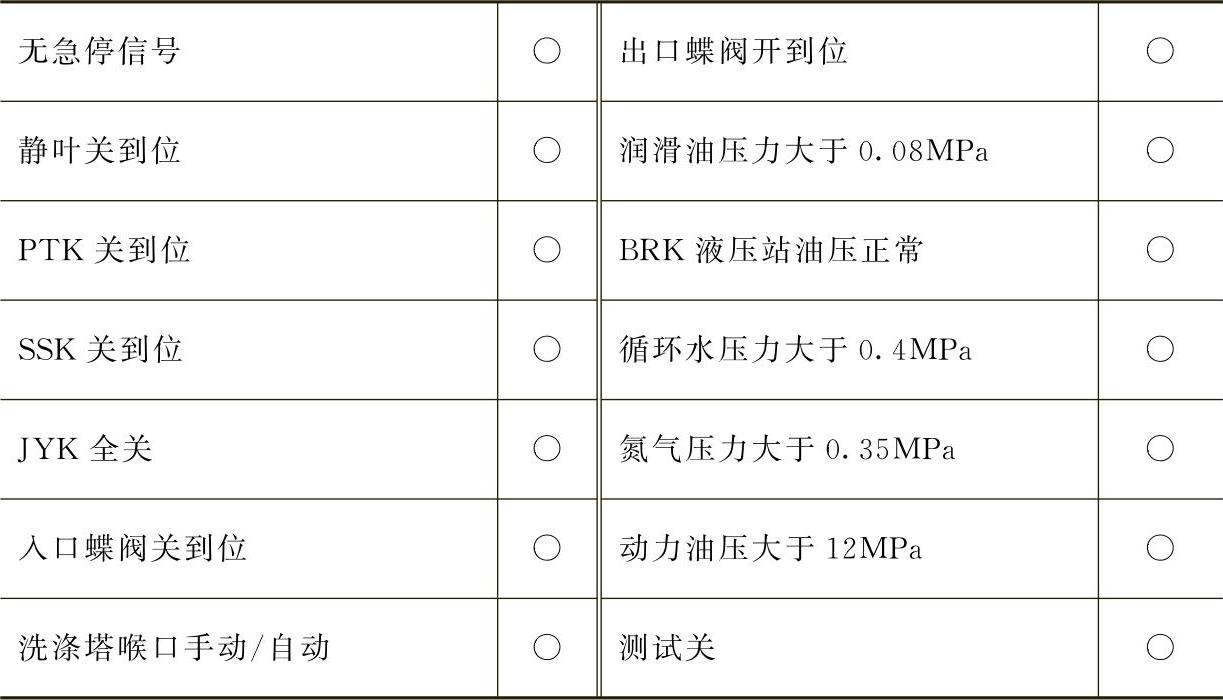

12.启机条件画面

在该画面中观察是否满足启机条件,见表4-1,在满足启机条件后方可启动机组。

表4-1 启机条件

注:○为绿色时满足启机条件,○为红色时不满足启机条件。

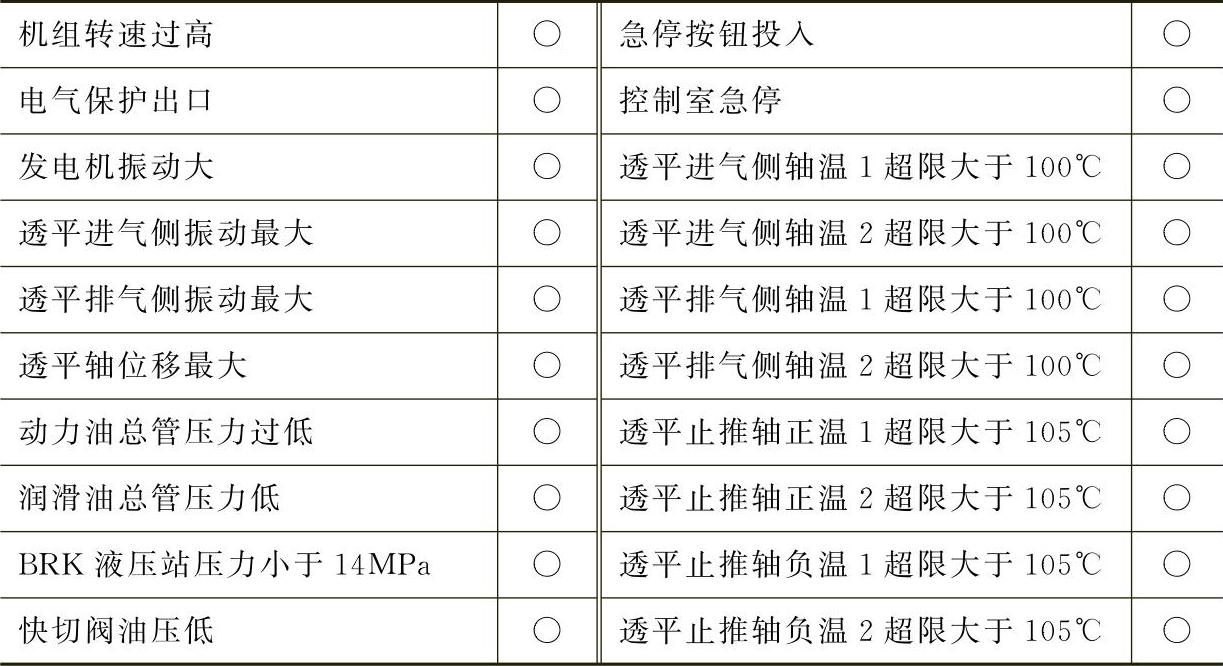

13.急停条件画面

在该画面中观察是否有急停条件,见表4-2。

表4-2 急停条件

注:○为绿色时表示正常,○为红色时表示急停原因。

14.电气报警画面

点击“电气报警”按钮,弹出电气报警画面。在该画面中观察发电机电气故障,见表4-3。

表4-3 电气故障

注:○为绿色时正常,○为红色时故障原因。

大型阀门操作画面实例如图4-20所示,在画面中点击阀门位置,即可对阀门进行相应操作。

图4-20 大型阀门操作画面

图4-20 大型阀门操作画面(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。