渗碳是将工件放在具有活性碳原子的介质中加热、保温,使碳原子渗入的化学热处理工艺。渗碳的目的是提高工件表层的碳含量,并形成一定碳含量梯度的渗碳层,经淬火、低温回火后提高工件表面的硬度、耐磨性,心部保持良好的韧性。

1.渗碳工艺

根据产生活性碳原子介质的不同,渗碳分成固体渗碳、液体渗碳和气体渗碳。为了提高渗碳件的质量,又逐渐发展了真空渗碳和离子渗碳等新技术。气体渗碳由于原料气资源丰富,工艺成熟,因此应用最为广泛。下面就以气体渗碳为例介绍渗碳工艺过程。

气体渗碳常用的气体介质有两大类:一类是碳氢化合物有机液体,如煤油、甲醇等;另一类是气态介质,如液化石油气、天然气。将上述介质滴入或通入高温(大于900℃)渗碳炉内,使其分解为活性的碳原子[C],反应式为

2CO=CO2+[C]

CH4=2H2+[C]

渗碳温度一般为900~950℃,使钢完全奥氏体化,被工件表面吸附的活性碳原子溶入奥氏体,并由表及里进行扩散,获得一定厚度的渗层。渗碳的保持时间可根据渗层深度要求确定,一般可按每小时完成0.1~0.15mm的渗层深度来估算。

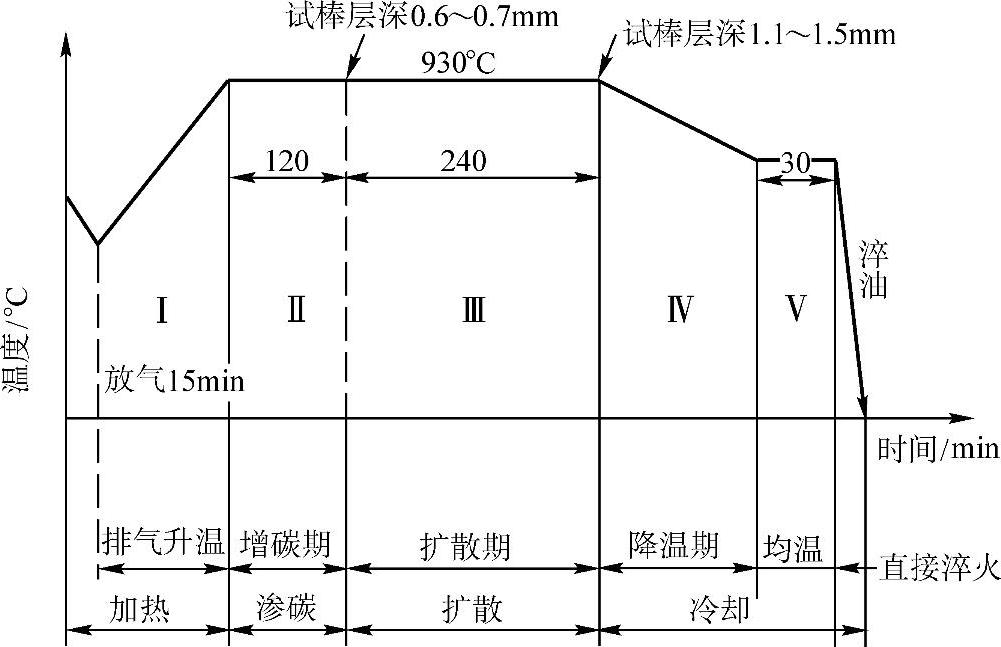

气体渗碳的工艺过程由加热、吸附渗碳、扩散和冷却四个阶段组成,在每个阶段均需要控制温度、时间及炉气的碳势(表示含碳气氛在一定温度下改变工件表面碳含量能力的参数,通常用氧探头及CO红外分析仪监控)。图4-17为气体渗碳工艺曲线示意图。

(https://www.xing528.com)

(https://www.xing528.com)

图4-17 气体渗碳工艺曲线

2.渗碳用钢及渗碳工艺参数

为实现渗碳件的表面高硬度、耐磨,心部高强韧性,承受较大冲击的要求,渗碳用钢一般采用碳的质量分数为0.1%~0.25%的低碳钢或低碳合金钢,如20、20Cr、20CrMnTi等。

渗碳后一般要求表面碳的质量分数达到0.85%~1.05%;渗碳层深度一般是从表面向内至规定的碳的质量分数处[一般为w(C)=0.4%]的垂直距离。工件的渗碳层深度取决于工件的尺寸和工作条件,一般为0.5~2.5mm。

3.渗碳后的热处理

渗碳工件渗碳后只有经淬火和低温回火才能满足使用性能的要求。经过热处理后,渗碳件表面具有马氏体和碳化物的组织,一般硬度可达58~64HRC,而心部根据采用钢材的淬透性和工件尺寸的不同,可获得低碳马氏体或其他非马氏体组织,具有良好的强韧性。

渗碳主要应用于要求表面高硬度、高耐磨性,而心部具有良好的塑性和韧性的零件,如汽车和工程机械上的凸轮轴、活塞销等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。