退火就是将工件加热到适当的温度,保持一定时间,然后缓慢冷却的热处理工艺。其主要目的是降低硬度,去除内应力,均匀钢的化学成分和组织,细化晶粒,提高塑性,改善切削加工性能,为最终热处理做好组织准备。

生产中退火工艺得到广泛应用。以滚动轴承的生产为例,从钢坯到成品之间要经过均匀化退火、预防白点退火、球化退火、去应力退火等多道工序。退火工艺多样,需根据工件的退火目的和要求而灵活选用。常用的退火工艺有以下几种:

1.完全退火

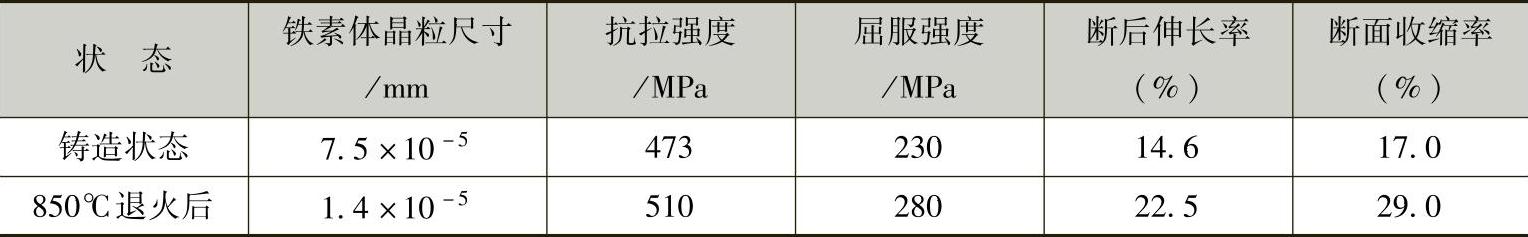

将工件加热至完全奥氏体化后缓慢冷却,获得接近平衡组织的退火工艺称为完全退火。亚共析钢完全退火的加热温度为Ac3以上20~30℃。完全退火可使钢件降低硬度,提高塑性,细化晶粒,改善切削加工性能。30钢铸态和完全退火后的性能比较见表4-3。

表4-3 30钢铸态和完全退火后的性能比较

过共析钢一般不宜进行完全退火。将过共析钢加热至Accm以上完全奥氏体化后,在随后的缓慢冷却过程中将会有网状二次渗碳体析出,使钢的强度、塑性和韧性降低。

2.等温退火

将工件加热至Ac3或Ac1以上的温度,保持适当时间后,以较快速度冷却到珠光体转变温度区间的某一温度并等温保持,使奥氏体转变为珠光体类组织后在空气中冷却的工艺称为等温退火。等温退火的作用与完全退火相同。但其工艺周期短,组织转变比较均匀一致,因此特别适用于大件及合金钢件的退火。

3.球化退火(https://www.xing528.com)

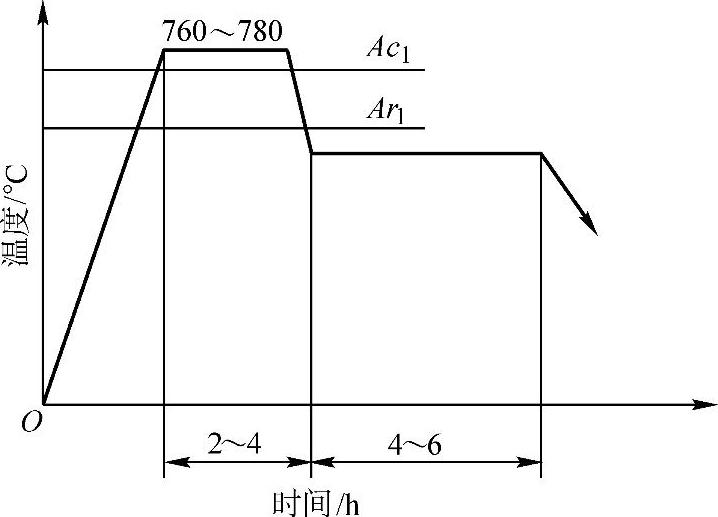

为了使钢中碳化物球状化而进行的退火称为球化退火。其工艺过程是将钢加热到Ac1以上20~30℃,保温一定时间,然后缓慢冷却至Ar1以下20℃左右等温一段时间,随后空冷。球化退火工艺曲线如图4-10所示。

图4-10 球化退火工艺曲线

与片状碳化物组织相比,球状碳化物可以改善钢的塑性与韧性,降低硬度,改善切削加工性能和降低最终热处理时的变形开裂倾向。细小均匀、圆形的碳化物,将使钢的耐磨性、接触疲劳强度和断裂韧性得到改善和提高。

若过共析钢中存在网状二次渗碳体的组织,则应先进行正火,消除网状组织,然后再进行球化退火。

4.去应力退火

将工件加热到500~600℃,并保温一定时间,缓慢冷却至300~200℃以下空冷,消除工件因塑性变形加工、切削加工或焊接造成的残余应力及铸件内存在的残余应力而进行的退火,称为去应力退火。由于去应力退火温度低于A1线,因此退火过程中不发生相变。

去应力退火主要用于消除铸件、锻件、焊接件和冷冲压件的残余应力。例如,去应力退火不仅可以消除焊接件的焊缝处由于组织不均匀而存在的内应力,而且能有效提高焊接接头的强度,防止焊接工件变形和开裂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。