1.疲劳现象

在循环应力和交变应力的作用下,尽管零件所受的应力低于屈服强度,但是经过较长时间的工作后,在一处或几处产生局部永久性累积损伤,经一定循环次数后产生裂纹或突然发生完全断裂,这种现象称为疲劳。疲劳破坏是机械零件失效的主要原因之一。机械零件的失效有60%~70%属于疲劳破坏。

疲劳断裂是由于零件中存在缺陷,如裂纹、夹杂、刀痕等疲劳源,在循环应力作用下疲劳源处产生疲劳裂纹,这种疲劳裂纹不断扩展,减小了零件的有效承载面积,最后当截面减小至不能承受外力时,零件即发生突然断裂。

无论在静态力下显示为韧性材料还是脆性材料,在疲劳断裂时,事先都不会产生明显塑性变形的预兆,因此疲劳断裂具有很大的危险性。

2.疲劳极限(σD)

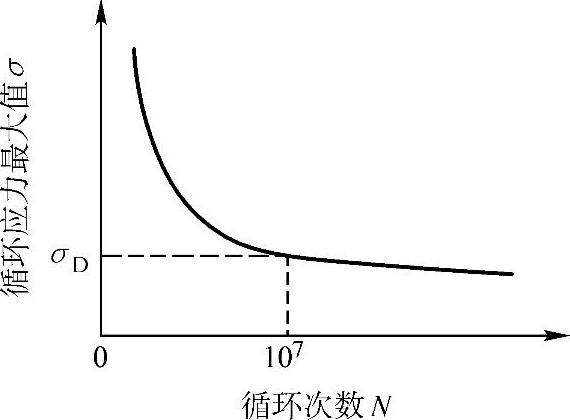

图1-7为钢铁材料的疲劳曲线示意图。由图1-7可见,循环应力越小,断裂时的循环次数越大,当循环应力低于某一值时,试样可经受无限次的循环而不破坏,此应力称为疲劳极限,用σD表示。由于不可能做无限次的循环试验,一般钢铁材料用循环次数为107时试样仍不断裂的最大循环应力表示该材料的疲劳极限。

图1-7 钢铁材料的疲劳曲线示意图(https://www.xing528.com)

3.提高疲劳极限的途径

疲劳极限σD与材料的抗拉强度Rm存在一定的经验关系。一般抗拉强度Rm低于1 400MPa的钢材,其疲劳极限σD≈(0.4~0.6)Rm。疲劳极限与材料本身成分、组织及残余内应力有关,可通过改善零件的结构形状、降低表面粗糙度、采取各种表面强化方法等措施,来提高疲劳极限。

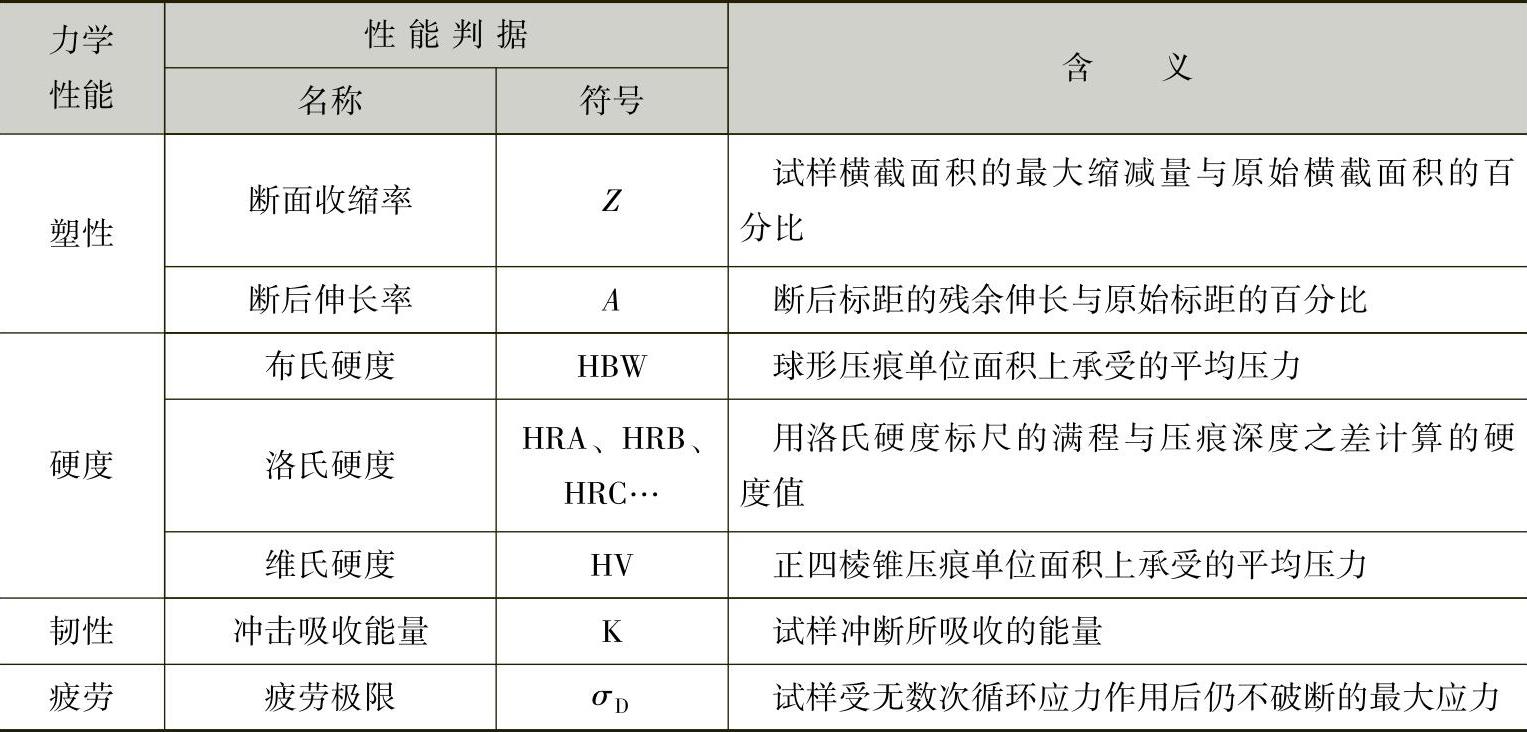

强度、硬度、塑性、韧性等是金属材料的常用力学性能判据。常用力学性能判据及含义见表1-4。

表1-4 常用力学性能判据及含义

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。