当热电极材料为均质材料时,热电偶所产生的热电势的大小与其形状或尺寸无关,只与热电极材料的成分和两端温差有关,所以液态金属热电极可以被封装进极细的管内,如碳纳米管;甚至当其制成墨水后,可直接印刷在基底上[3],液态金属墨水的膜厚可小至微米量级。图13.4为镓和镓铟合金(GaIn21.5)构成的热电偶。

图13.4 直写在纸上的镓基热电偶[3]

图13.5a、b分别为测得的打印纸上的GaIn21.5热电极的截面和表面形貌[3]。从图中可以看出,GaIn21.5薄膜较均匀地沉积在打印纸基底上,厚度只有约10 μm,为微尺度应用提供了必要的条件。

图13.5 以打印纸为基底的直写GaIn21.5热电极的SEM图[3]

a.截面;b.表面。(https://www.xing528.com)

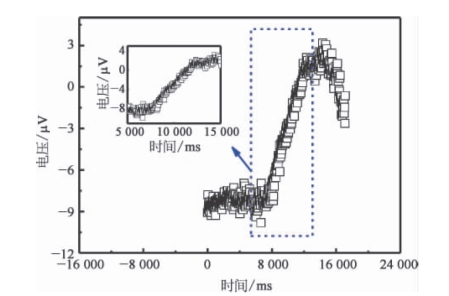

由于打印纸燃点(130℃)较低,故选用硅胶(燃点450℃)作为基底,采用WRe5-Ga热电偶和Ga-GaIn21.5热电偶作为液固和液液热电偶的代表,测试了二者的动态响应特性,测量结果分别如图13.6和图13.7所示[3]。从图中可以看出,在酒精灯点燃的瞬间,WRe5-Ga热电偶有较快的响应,从点燃至热电势达到最大值的时间为1.032 s,所以WRe5-Ga热电偶的时间常数为1.032×98.2%/4=0.25 s=250 ms。对于Ga-GaIn21.5热电偶,从点燃至热电势达到最大值的时间为3.516 s,所以Ga-GaIn21.5热电偶的时间常数为3.516×98.2%/4=0.86 s=860 ms。

图13.6 WRe5-Ga热电偶的动态响应特性曲线[3]

图13.7 Ga-GaIn21.5热电偶的动态响应特性曲线[3]

值得指出的是,两种液态金属构成的热电偶温度传感器的工作核心是由两个热电极薄膜相互搭接而成的热结点。不同于体块型热电偶,由于薄膜材料之间普遍存在相互扩散的现象,而这种金属薄膜之间的相互扩散势必会对薄膜的各项性能产生影响,因此,研究薄膜热电偶电极材料之间的扩散现象对于研制薄膜热电偶温度传感器具有重要意义。

在薄膜热电偶的热结点处,两层金属薄膜之间所形成的界面通常既不是完全混乱,也不完全有序,而是一种相当复杂的结构。在界面中会产生各种各样的缺陷,如空位、替位或填隙杂质等,而这些缺陷会通过扩散向金属薄膜的内部转移。金属薄膜相互扩散的现象通常可分为可互溶的单晶薄膜的扩散和多晶薄膜间的扩散两种类型,金属薄膜之间的扩散类型不同所导致的费米能级的变化也不同,进而引起不同的电学特性的变化。如金属多晶Ag-Au双层膜之间,在常温下会发生明显的相互扩散现象。这主要是缺陷短路效应引起的,即Au沿着Ag的晶粒界面扩散,进而引起薄膜界面之间的势垒。而Ga和GaIn21.5由于含有相同成分,且常温下呈液态,极易发生相互扩散。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。