对于低熔点液态金属而言,其导电率高、导热性能优良,十分适合制作高导热的热界面材料。然而,液态金属极易腐蚀某些基底如铝合金结构材料,造成其失效。因此,液态金属热界面材料必须经过一定的材料改性,达到安全可靠的标准之后,才能满足应用需求。笔者实验室为此发展了对应的高导热电绝缘液态金属材料[6]。

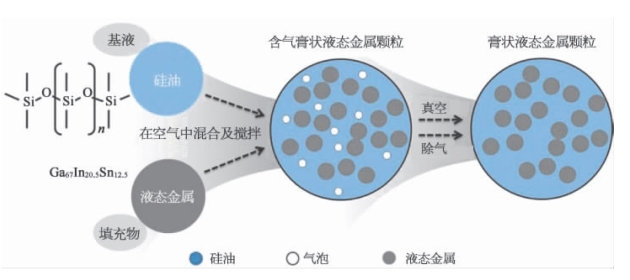

图8.14所示为液态金属填充型导热硅脂的制备工艺[6]。在实验过程中,采用液态金属镓基合金Ga67In20.5Sn12.5作为导热填料,201-甲基硅油作为基体介质,可制备出一种新型液态金属填充型复合导热硅脂。

图8.14 液态金属填充型复合导热硅脂的制备工艺[6]

具体工艺如下:(1)首先称量不同体积比例的液态金属Ga67In20.5Sn12.5与201-二甲基硅油,将二者倒入洗净的烧杯之中。(2)通过电磁搅拌器对二元混合物进行充分搅拌,实验中设定搅拌速度为200 rpm,搅拌时间20~30 min。(3)当二元混合物在空气中搅拌时,空气被混入混合物之中对液态金属实施氧化,但空气穴的存在很大程度上降低了二元体系的等效热导率。为此,在搅拌之后,还需要进行一段时间的真空除泡。在真空除泡的过程中,样品被放置在接近0.1MPa的环境中约3h。此时,复合二元体系中的大部分空气已被排除。

高速摄影仪记录了两种材料混合的过程,如图8.15a—e所示。通过实验观察[6],在空气中搅拌期间,液态金属在硅油之中被迅速地均匀分散开。分散之后的液态金属颗粒的尺寸随着搅拌时间不断减小。与此同时,复合二元体系的黏稠程度也随着搅拌而不断增加。由于黏度升高,搅拌阻力不断增大,因此电磁搅拌的速度随之不断降低。图8.15f是硅油、液态金属,以及通过上述工艺制备的液态金属填充型复合导热硅脂的陈列图。与纯的液态金属和硅油相比,其颜色偏灰色,与市售的导热硅脂颜色相似。图8.15g—i所示为液态金属、硅油,以及液态金属填充型导热硅脂的涂覆效果。由图可知,液态金属复合导热硅脂能够均匀地涂覆在铜板的表面,适合作为热界面材料用于LED灯具及各种发热器件。

图8.15 液态金属填充型复合导热硅脂的制备及应用情况[6]

a—e.制备过程;f.硅油、液态金属以及液态金属填充型导热硅脂;g—i.液态金属、硅油、液态金属填充型复合导热硅脂涂覆在铜板上。

研究还表明[6],液态金属填充型导热硅脂作为新型热界面材料,其界面导热性能远高于市售的大部分导热硅脂。相对于无掺杂的液态金属而言,其高电阻抗的特性大大降低了电子设备发生电路短路的风险,有望应用于LED等高功率密度的电子设备之中。

图8.16为理论模型估测热导率与TCi实测热导率分别随液态金属体积分数的变化[6]。如图所示,二元复合材料的热导率并非与液态金属的填充比例线性相关。当填充量较小时,经搅拌分散之后,液态金属在硅油基体中大部分以独立微液滴的形态存在,各液态金属微液滴之间没有发生相互作用。同时,由于液态金属表面张力的存在,微液滴近似为球形。因此,在低填充比例的情况下,TCi测量的热导率数值较为接近理论模型估测数值。而当填充比例较高时,经搅拌分散后,液态金属仍然在硅油基体中以微液滴的形式分散开。然而,此时液态金属微液滴的体积分数较高,微液滴相互之间极易发生接触和相互作用,从而容易形成大量的导热通路,致使复合二元复合体系的实测热导率大于理论模型估测数值。

(https://www.xing528.com)

(https://www.xing528.com)

图8.16 液态金属填充型复合导热硅脂的热导率随液态金属体积分数的变化[6]

图8.17为液态金属填充型复合导热硅脂的电阻率随液态金属体积分数的变化[6]。在实验测量过程中,为了保证测量准确性,需要将样品再次抽真空除去其中的气泡,避免由气泡带来的电阻率误差。从图8.17可以看出,纯硅油拥有很强的电绝缘性能(>1016Ω·m)。经过氧化后的液态金属为电的优良导体,其电阻率仅为3.2×10-7Ω·m。而经过混合工艺制备出的液态金属填充型复合导热硅脂的电阻率约为1.07×107Ω·m,远远大于液态金属的电阻率。因此,在电子器件散热器中,若直接使用液态金属作为热界面材料,泄漏时高导电的液态金属将直接使得电路板发生短路从而烧毁。但是,若采用本文制备的液态金属填充型复合导热硅脂,此类电流短路的风险将会被大大降低,从而保护了电子设备的安全。

图8.17 液态金属填充型复合导热硅脂的电阻率随液态金属体积比的变化[6]

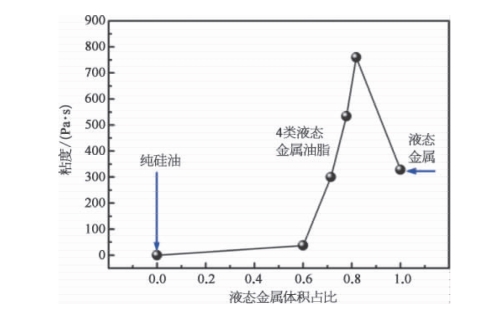

在实际应用过程中,不仅要考虑到热界面材料的热导率和电绝缘性能,同时还要考虑到材料的黏度。近年来,某些商用导热硅脂为了获得极高的热导率,采用了大比例填充的方式。由于采用的填料为传统的固体颗粒,采用这一方式获得的导热硅脂的黏度极大,十分难以涂抹在散热器之上。因此,为了获得硅油基体、液态金属填充型复合导热硅脂,以及氧化后液态金属的黏度数据,笔者实验室采用Brookfield DV-Ⅲ+流变仪进行测量。经过多次测量,硅油基体、四种配比导热硅脂,以及氧化后的液态金属的黏度分别为[6]:0.35 Pa·s、37.4 Pa·s、300.3 Pa·s、534.3 Pa·s、760.0 Pa·s、328.7 Pa·s,如图8.18所示。从中可知,随着液态金属体积分数的不断增加,复合二元体系的黏度不断增大。原因在于:当液态金属体积分数较大时,经搅拌分散后,液态金属在硅油基体内部形成大量的微型液滴。由此,材料内部形成了大量的“液态金属硅油”界面,导致了复合材料黏度的增高。然而,值得指出的是,这里仅实现了81.8vol.%的最大填充比例。当进一步增大填充比例时,液态金属与硅油的复合二元体系呈现饱和状态,液态金属液滴容易析出。此外,在极高填充比例下获得的复合导热硅脂的黏度非常大,直接超出了黏度计的测量量程,不易于涂抹。

图8.18 液态金属填充型复合导热硅脂的黏度随液态金属体积分数的变化[6]

图8.19 纯液态金属(a)、经氧化后的液态金属(b)以及四种配比的液态金属填充型复合导热硅脂(c—f)的微观形貌[6]

为了进一步阐述该复合导热材料高导热、低导电的原因,Mei等[6]采用FEI Quanta200扫描电子显微镜观察了四种不同填充比例的液态金属填充型复合导热硅脂的微观形貌。从图8.19a和图8.19b可知,纯液态金属的微观形貌较为平滑,而氧化后的液态金属中含有大量的杂质颗粒。其原因在于:液态金属在空气中极易被氧化,从而在表面形成一层薄薄的氧化层。当在空气中进行搅拌时,表面氧化层不断地形成并随之被破坏,不断地被混入液态金属之中,从而导致了氧化后液态金属中含有大量的氧化物颗粒。在图8.19a和图8.19b中,液态金属氧化前后的微观形貌变化也直接解释了为何经过氧化处理液态金属的黏度会大幅度提升。

图8.19c—f分别为四种不同液态金属体积分数的复合导热硅脂的微观形貌[6]。通过观察和对比图8.19c—f,即可进一步验证上述实验猜想和数据分析。通过微观形貌观察实验可知,经过一定时间搅拌和真空除泡后,液态金属微型液滴可以均匀分布在硅油基体之中,形成一个均匀的复合二元体系;在复合体系之中,液态金属微型液滴的最大尺寸约为50 μm,该尺寸接近传统导热硅脂填充的固体颗粒的尺寸。此外,在填充量较低时,液态金属微液滴在硅油基体之中均匀分散开,没有发生相互接触。而随着液态金属填充量的增加,复合体系中液态金属微型液滴的聚集程度越来越高,由此导致复合导热硅脂的有效热导率增高、电阻值降低,以及黏度增大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。