笔者实验室发现[7],液态金属在加入表面活性剂(如十二烷基硫酸钠)的溶液里以一定速度喷射时,会由于液态金属表面张力和周围溶液的剪切力的平衡作用,导致液态金属断裂成大量微米尺度球体(图7.10)。应用高速摄像机可以清晰地观察到现象的全过程。如图7.11所示[7],液态金属首先以一定的流速形成一条连续的细流,在距离针头一定距离的地方,细流前端的液态金属逐渐减速,随着速度的减小,先出现凹口,然后断开,形状从梭形变为最后的球形。

图7.10 液态金属自剪切现象[7]

a.原理图;b.实验现象。其中,i.表面活化剂浓度10 g/L情形;ii.表面活化剂浓度20 g/L情形;iii.金属液滴大量生成情形。

图7.11 高速摄像机拍摄的液态金属自剪切形成微球的详细过程[7]

液态金属断裂成若干微球是由液态金属表面张力和周围溶液的剪切力的平衡作用导致的[7]。根据流体力学的规则,影响喷射液体的主要因素之一是黏性剪切应力和表面张力之间的平衡。当剪切应力有足够的强度可以克服表面张力时,液态金属保持喷射,否则会断裂成小滴。同时,喷出液态金属的前端流动会受到外部液体带来的阻力,这个阻力与周围液体的密度成正比。影响微球大小和稳定性的因素主要有针头直径、推射速度、溶液黏度、溶液密度等。比如,水和酒精的黏度分别为0.957 9 mm2/s和2.341 mm2/s,密度分别为0.975 g/cm3和0.870 g/cm3。酒精的黏度比水高很多,液态金属在酒精中的黏性剪切力更强,因此液态金属在酒精中的喷射长度比在水中更长。同时由于水和酒精的密度相差不大,所以液态金属流动时由于溶液密度带来的阻力效果相差不大,黏度是影响两者差异的主要原因。10 mg/mL、20 mg/mL SDS溶液的黏度分别为0.957 mm2/s和0.958 mm2/s,密度分别为0.985 g/cm3和0.995 g/cm3,两种溶液的密度和黏度几乎相同,表面张力差别仅是由于不同的SDS浓度所致。溶液的表面张力随着SDS浓度的增加而减小,液态金属在20 mg/mL溶液中的界面张力比在10 mg/mL溶液中的大,因此液态金属射流会更快断裂。(https://www.xing528.com)

利用这种独特的常温液态金属射流自剪切现象,可以极低成本快速制备大量微米尺度液态金属球体,无需借助复杂昂贵的其他设备,且形成的微球在溶液中可以保持良好的分散性和稳定性。

上述有趣现象的发现纯属偶然。最初,笔者实验室启动了探索液态金属血管成像方法的研究,实验中需不时配制金属流体并将其注射于组织器官,科研人员惊奇地发现,由注射针头不经意间射入样品液池中的金属流体,会出现迅速分散现象,继而形成大量粒径均一的金属微滴,在灯光照射下熠熠生辉。这一独特现象当即引起重视。研究小组通过系列对比试验,发现了其中的关键机制在于金属流体自身的高表面张力及表面活化剂的双重作用,当利用微细孔径注射器将液态金属快速注入添加有表面活性剂的水中时,两种流体表面张力上的显著差异与相互作用会导致金属射流出现自剪切现象,继而收缩形成最小直径在50 μm左右的微球,表面活性剂的存在则确保了这些微液滴不会在碰撞下重新融合。这是一种以往从未被报道过的液态金属流体力学新现象,基于该效应,可在几秒内快速制备出数以千计的液态金属微球,整个操作过程十分简便,所生成的金属微滴可在室温下稳定存在数周以上,冷却后即形成固态金属微球。

近年来,微小尺度球体(微球)的制造对于生物、化学、药学乃至电子制造等的价值日益重要,其产生机制本身也是微流体研究的重点主题;相较于其他材料,液态金属微球更在微开关、微泵乃至金属零部件加工等方面具有独特价值。然而传统的微球制备需采用流体共聚焦等方法,微滴系单颗产生并收集,这类微流道制造途径成本高、工艺复杂、程序繁琐且产生效率低。研究小组此次发现的新方法简单而快捷,免去了复杂昂贵的制造过程和设施,大幅降低了液态金属微球获取的难度和成本。以上研究揭示了金属射流与周围流体之间的相互作用对微球生成的影响,还进一步将微球堆积成型(图7.12),经降温后制成坚硬的多孔金属结构[7],这一特性也有望为液态金属微加工等技术创造条件。

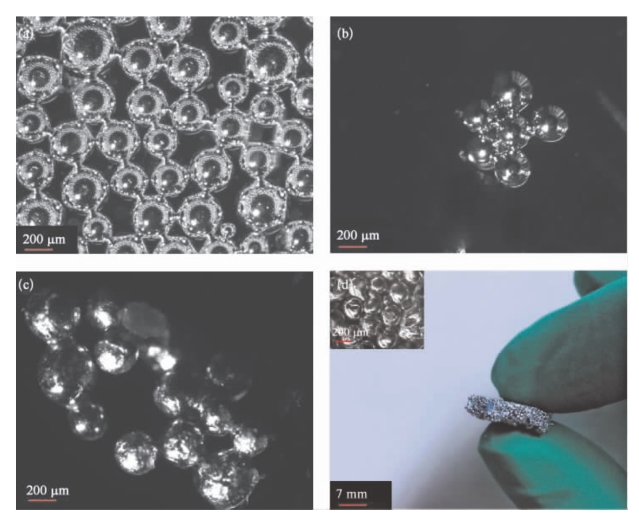

图7.12 喷射出的金属液滴堆积冻结后形成的多孔金属块体[7]

a.随机连接的金属液滴;b.6个金属液滴的2D结构;c.金属液滴的3D结构;d.连续沉积金属液滴后形成的泡沫金属。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。