通过特殊的液态金属双流体设计,还可实现小温差驱动下的芯片自动冷却与能量捕获。中国科学院理化研究所的Tang等证实[3],对封装于循环通道内的液态金属与低沸点工质,如异戊烷,进行加热,可克服重力实现复合流体的闭式循环往复运动,这种基于相变热气效应的自驱动甚至可在10℃左右的小温差下运行。相应装置结构紧凑,有很高自适应能力。该技术在太阳能、低品位热量捕获以及高热流密度芯片冷却领域有重要用途。

热气驱动原理在本质上与蒸汽机一样,利用工质受热后压力升高的效应来获得驱动力。因此,该方法依赖于工质蒸气压与温度的饱和关系,利用工质的温度梯度来产生压力梯度。热气驱动原理依靠蒸汽产生驱动力,并不依赖于运动部件,因此特别适用于液体工质的驱动。热气驱动方案对于减少机械运动部件来说是一个很好的选择。此外,借助该原理还可以根据冷热源温差的不同,灵活利用气体的热气动压差来实现对不同系统的驱动和控制。正因为具有这些优点,热气驱动原理被广泛用来为各种驱动装置和传感系统提供动力。早在17世纪,这一原理就被用于为钟表提供动力,这种依靠温差来提供动力的钟表因而被命名为空气钟(atoms clock)。历史上空气钟曾使用过水银和氯乙烷作为工质。因为其运行时消耗的功率非常小(<0.1μW),因此环境温度很小的变化(1℃)即可以维持钟表长时间的运行。热气驱动原理也在能量转换装置中得到利用,包括脉冲热管和虹吸系统。

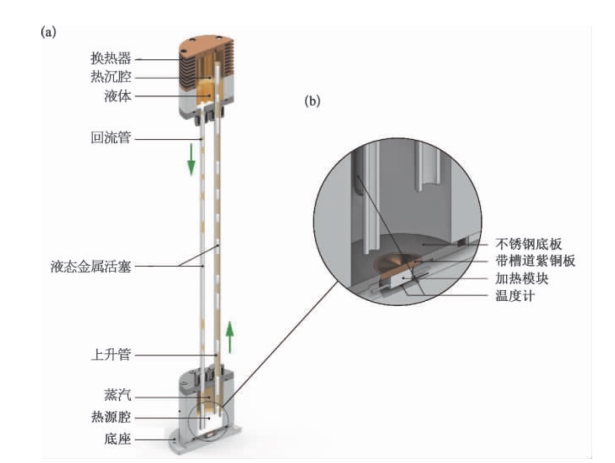

图7.3展示的是Tang等设计的使用热能驱动液态金属循环流动的结构[3],图7.4为实际装置。该系统呈竖直布置,主要由底部热腔(内置加热模块)、上部冷腔以及之间的出流和回流管道组成。液态金属自身蒸汽压极低,因此单一的加热液态金属需要很高的温度才能获得很小的压差。为此,设计中引入了另一种高蒸汽压的辅助液体(如烷类或制冷剂)与液态金属配合使用。这样,通过加热模块加热,就可以实现液态金属在系统流道间的自驱循环流动。

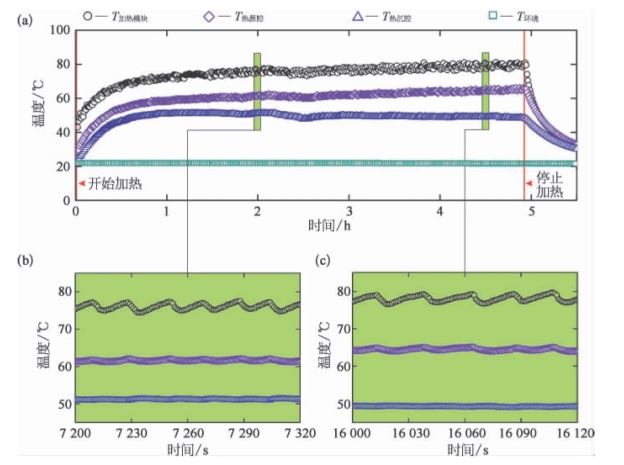

该系统在实际运行过程中各部件的温度变化如图7.5所示[3],可作为一种无需额外电功输入的自驱散热方案。从中可以看出,当加热开启后,加热模块、热腔和冷腔内的温度均逐渐升高。维持恒定的加热功率,三者之间逐渐建立起稳定的温度差异,系统能在长时间内稳定运行。通过液态金属和辅助工质的流动,该装置既实现了热量从热腔到冷腔之间的传递,又实现了能量从热能到机械能的转化。图7.5b、图7.5c分别截取了系统运行过程中不同时间段,加热模块、热腔和冷腔温度在2 min内的变化情况。可见,系统各部件处的温度均出现周期性的波动变化,这与实际观察到的管道中液态金属液柱的周期性流动相对应。

图7.3 液态金属热气驱动原理[3]

a.液态金属热量捕获器结构;b.热腔内部结构放大图。(https://www.xing528.com)

图7.4 小温差驱动下的液态金属与低沸点工质双流体自循环系统及其工作性能[3]

图7.5 液态金属热气系统工作情形[3]

a.液态金属热量捕获器在完整工作过程中,加热模块、热腔和冷腔温度随时间的变化(恒定加热功率12.25 W);b、c.不同工作时间段,加热模块、热腔和冷腔温度在2 min内的周期性变化。

这种液态金属和辅助流体共同作用的双流体体系实现了热量从热腔到冷腔的传递,因此该方案可视为一种自驱运行的散热方案。同时该系统实现了能量从热能到液态金属机械能的转换,通过进一步的设计,可以将液态金属的机械能转换为可输出的动能或者电能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。