3D打印成型过程中涉及大量的界面问题。逐层堆积的材料通过黏接、固化形成一个整体。黏接是指通过界面的作用将同种或不同材料牢固地连接在一起,并在通过界面传递结构应力或功的过程中,保持整体结构的完整性及对环境适应性的稳定状态[46]。不同尺度、不同种类材料之间实现复合成型的界面黏接机理主要包括:机械黏合理论、吸附理论、酸碱相互作用理论、化学键理论、扩散理论和静电理论等[47]。黏接过程是一个涉及物理、化学等多领域的复杂过程,在多种影响因素和黏接机理的共同作用下,构成复合材料界面的有效黏接,而不同材料的理化特性与不同工艺的成型原理又决定了在具体的黏接系统中起主导作用的黏接机理与形成过程。

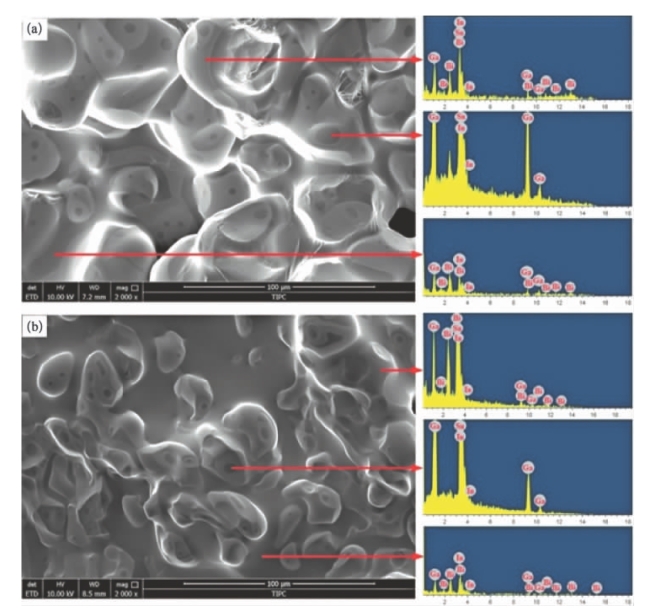

与成熟的非金属3D打印成型材料相比,低熔点液态金属具有表面张力大、易氧化、黏度低等特点,并且非共晶合金的熔化存在一个固液共存的温度范围。在低熔点液态金属的3D打印成型过程中,新挤出的液态金属与已沉积、固化的金属材料之间会形成热扩散、黏接(图4.23),其界面扩散效应直接影响成型结构的完整性和力学性[45]。通过微观结构观察和成分元素分析发现,温度梯度与应力梯度决定了液态金属在堆积过程中的界面扩散。在扩散过程中,更高的温度梯度有利于增加金属原子在已固化基体中的活跃程度,使之能够融入基体晶格,形成固溶体。与传统的金属浇铸工艺相比,通过3D打印成型的结构具有更紧密粗大的结构,有利于电子的传输[48]。

(https://www.xing528.com)

(https://www.xing528.com)

图4.23 液态金属的界面扩散效应[45]

a.印刷壁面SEM微结构及对应EDS图谱;b.铸型样品SEM微结构及对应EDS图谱。

液态金属的界面扩散效应[45]可以指导低熔点合金的熔融3D打印工艺优化,实现打印结构的有效黏接,并增强其力学性能。同时,因界面扩散等因素形成的较大金属颗粒有利于更大电流的传输,液态金属3D打印工艺在电子器件的制备领域具有更大的成型和应用优势。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。