装配器件界面通常无法确保理想的光滑,间隙中的空气由于导热性较差,会导致发热器件的热量传递障碍,这一界面上的有效传热是保证电子设备性能和可靠性的关键。热界面材料具有优良的导热性和适应性,普遍应用于两固体表面之间以降低接触热阻。目前使用的典型热界面材料包括导热液、热油脂或导热贴、焊料、导热黏合剂、相变材料等。大多数传统的热界面材料是通过加入一些高导热性粒子,如石墨、陶瓷和金属颗粒,而制备成的复合材料。这些材料的热导率在很大程度上取决于充填材料和界面条件。提高填充材料的体积分数可获得高的热导率,但会降低其润湿性,这是传统热界面材料所面临的困境[5]。

近期,低熔点合金,包括镓、铟、铋、铅、锡,得到相当程度的重视[6]。与非金属界面材料和金属箔相比,低熔点合金热界面材料具有较高的传热能力(比传统热界面材料高出一个数量级)。不过这一技术长期以来并未得到很好应用,最为关键的原因之一在于其与基底的润湿存在很大问题。Gao和Liu发现和提出的氧化机制,彻底解决了液态金属热界面材料与基底之间的润湿性问题[7],近年来市场上涌现的产品多得益于该研究。值得指出的是,镓、铋、铟、锡及其合金是热界面材料的较好备选金属,而由于潜在的环境问题,铅和镉应避免应用[5]。

虽然液态金属具有诸多优点,如高导电性和易于生产,但仍然存在各种各样的可靠性问题,包括腐蚀、氧化、金属间化合物的生长、泄漏和去润湿等。这些缺点可能会导致界面材料传热能力的退化,并引发严重的电子元件故障。在镓基热界面材料的制备和应用过程中,笔者实验室Ding等发现了一个不同寻常的宏观大尺度体积膨胀现象[8],会导致这种界面材料出现腐蚀和变质。通过对不同氧化程度的热界面材料在不同湿度进行的系列实验研究,该小组澄清了热界面材料出现膨胀现象的机理。

在相对湿度96%的气候室中准备的镓基热界面材料体积膨胀过程如图2.8所示[8]。样品a氧化5h并呈现糊状,样品b在相同条件下氧化2h,因此样品b包含较少的氧化物,并表现出更多的流动性。可以观察到,与样品b相比,样品a体积膨胀更快,最终体积变化较大。在膨胀时期,两个样品的表面和内部均有不同大小的孔隙。样品a孔隙数量更多,体积更大。这些孔洞显然是造成大尺度膨胀现象的主要原因。

图2.8 相对湿度96%下镓基热界面材料体积膨胀效果[8](https://www.xing528.com)

a.氧化时间5 h;b.氧化时间2 h。

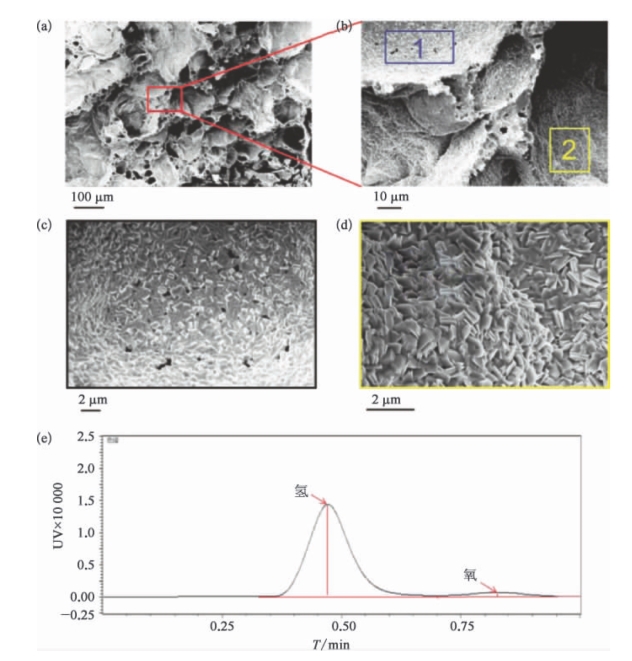

图2.9a展示了镓基热界面材料的内部形态[8]。其外表面呈银白色并有金属光泽,然而,横截面显示了其灰暗粗糙的内部。发生变质后,金属材料最终变成疏松多孔固体。不同形状和大小的孔洞在热界面材料中随机分布。图2.9b给出了大孔之间的边界细节。可见,在边界上有许多大小不一的孔洞。对图2.9b中一个大孔壁放大后,可得到图2.9c。从中可见,壁上分布着直径小于1μm的小孔。图2.10d是图2.9b所选区域2的高分辨率图像。能谱仪(energy dispersive spectrometer,EDS)分析表明,层状氧化物由74%镓和26%氧组成。因此,多孔材料的主要成分是氧化镓。考虑到镓氧化物与空气的热膨胀是微不足道的,这些孔可能由在膨胀过程中产生的一些气体所形成。图2.9e是气相色谱法测定密封玻璃管内气体的检测结果。在检测时间0.47 min的第一个峰代表氢。第二个峰表示空气中的氧,它被密封在玻璃管的上部。很明显,第一个峰的面积比后者的大得多。因此,可以得出的结论是,氧化镓与水反应产生了氢气。

图2.9 镓基合金材料表面及内部情形[8]

a.腐蚀的镓基热界面材料内部;b.边界孔洞的细节;c、d.内壁放大图;e.气相色谱测量结果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。