产生的原因可能有如下几种:

①纸张离侧规较远,一般纸张离开侧规为5~6mm最佳,过远易造成拉不到,过近会拉过头。现代多色平版印刷机,一般都有侧规报警系统,当纸张离侧规大于6mm时,报警探头会发出警报,通知机台操作人员,及时调整纸堆与侧规之间的距离。

②侧规压板高低位置调节应在一定的范围内,调节过低会压住纸张,造成推、拉不到位,侧规压板调节过高,会造成纸边上翘,形成推、拉过头现象。

③毛刷轮引起拉不到:因毛刷轮压力调得过大或输纸台板上的压轮压住纸边,引起纸张推、拉不动,造成轴向不到位。

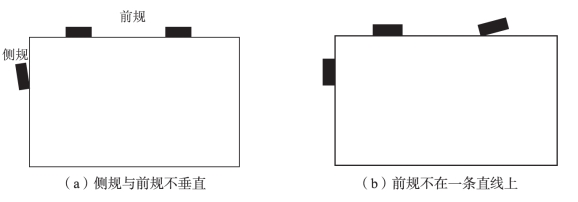

④侧规与前规不呈直角:侧规与前规之间不是小于90°就是大于90°,造成套印不准,如图3-2(a)所示。

图3-2 定位机构故障造成套印不准

⑤侧规块磨出槽沟:因大量印刷,侧规块形成一条槽沟,在印刷时,纸张有时拉进槽沟内,有时拉到槽沟外,造成不规则的轴向不准。(https://www.xing528.com)

⑥切纸误差大造成的故障:由于裁切不直,造成开切后的纸张成平行四边形,在正常印刷时造成纸边与侧规只是点接触而不是线接触,造成轴向不准。

⑦输纸压板造成的故障:有的印刷机为防止纸张在前规处上翘,配置了压板机构,压板压力调得过大,也会使轴向套印不准。

⑧拉(推)规弹簧压力过大或过小造成的故障:一般多色平版印刷机的侧规都配备一粗一细两根弹簧,在印薄纸时,应采用细弹簧,印厚纸时应采用粗弹簧。具体方法如下:凡印157g/m2以下纸(含157g/m2),用细弹簧;印157g/m2以上的纸张用粗弹簧。

⑨机械过量磨损:印刷机因使用多年或保养不到位,造成机械磨损过量,摆动递纸牙与侧规不同步或同步时间不够,造成拉纸有时拉过头、有时拉不到现象。

⑩侧规拉纸轮压力太小或太大:侧规拉纸轮压力太大会造成纸张被拉弯曲,拉过头;拉纸轮压力太小会造成纸张拉不到。拉纸轮压力调节方法是:在不输纸的情况下,调节拉纸轮的压力,调到拉纸轮刚好与拉条接触,再顺时针旋转一周(增加压力)即可。

⑪拉纸轮不规则磨损:造成拉纸轮压力时大时小,轴向定位时好时坏。检验拉纸轮不规则磨损的方法是:将印刷机点动到拉纸轮与拉条刚好接触时(停车),用手去转动拉纸轮,如果有轻有重的感觉的话,则证明拉纸轮有不规则磨损,必须及时更换拉纸轮。

⑫纸张弯曲:一般发生在较薄的纸张或离出厂期较近的纸张,纸张的含水量不均匀造成弯曲,形成推、拉过头现象。解决方法是:在靠近侧规的地方敲纸3~5下、敲纸距离大于30mm为宜。

造成轴向不准可能还有:拉(推)纸力大小不当;拉(推)规定位板处有碎纸、杂物;承印物有静电或阻力过大;侧规挡纸板与输纸板未密合;压轮压力调节不当或径向跳动;拉(推)规拉(推)纸时间不当;气动侧规吸气过小或吸气、吹气时间调节不当以及气路堵塞等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。