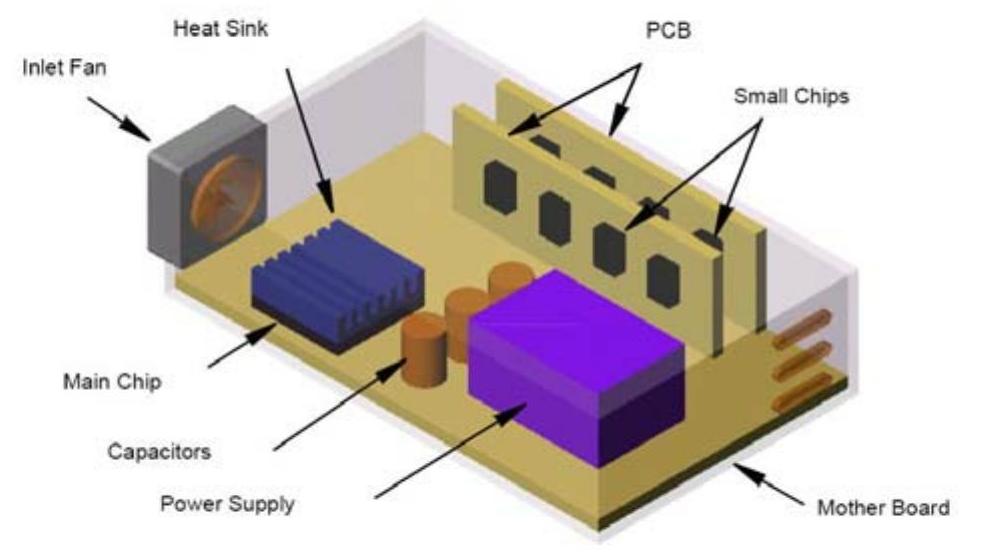

本例进行了一个电子设备的内部流场计算,并考虑了固体的热传导问题。电子设备散热模型如图13-1所示。

图13-1 电子设备散热模型

参见光盘

光盘\视频教学\第13章\电子设备散热问题.avi

打开SolidWorks模型

打开SolidWorks模型

打开“Enclosure Assembly.SLDASM”,该文件位于“电子设备散热”文件夹内。

修改模型

修改模型

一般在做CFD分析时会忽略一些过于细节的特征,例如一些小零件结构或者是装配结构。同样在进行SolidWorks Flow Simulation分析之前,需要考察哪些特征是不需要的,并忽略它。这样可以大量地节约计算资源和计算时间。本例以Fan作为Inlet lid的边界条件,而风扇过于复杂,需要忽略它。

在“FeatureManager设计树”中单击选中Screw组和Fan装配体,选择时需要按Ctrl键实现复选。

在“FeatureManager设计树”中单击选中Screw组和Fan装配体,选择时需要按Ctrl键实现复选。

在选择的项目上面右击,在弹出的快捷菜单中单击“压缩”

在选择的项目上面右击,在弹出的快捷菜单中单击“压缩” 命令。将风扇及组件压缩,如图13-2所示。

命令。将风扇及组件压缩,如图13-2所示。

在“FeatureManager设计树”中单击选中Inlet Lid、OutletLid和Screwhole Lid及它们的阵列,在选择的项目上面右击,在弹出的快捷菜单中单击“解除压缩”

在“FeatureManager设计树”中单击选中Inlet Lid、OutletLid和Screwhole Lid及它们的阵列,在选择的项目上面右击,在弹出的快捷菜单中单击“解除压缩” 命令。

命令。

构建SolidWorks Flow Simulation项目

构建SolidWorks Flow Simulation项目

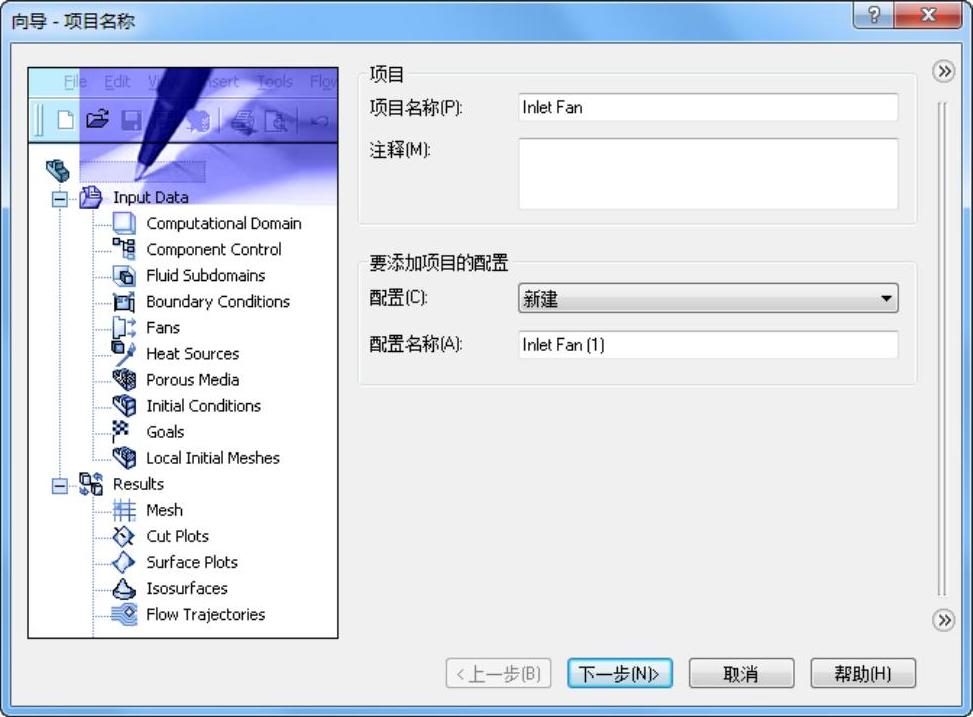

单击“流动模拟”菜单栏中的“项目”→“向导”命令。弹出“向导–项目名称”对话框,如图13-3所示。

单击“流动模拟”菜单栏中的“项目”→“向导”命令。弹出“向导–项目名称”对话框,如图13-3所示。

在项目名称栏输入“InlftFan”,然后单击配置选项右侧的下拉框,选择“新建”,其他采用默认设置,创建新的配置。

在项目名称栏输入“InlftFan”,然后单击配置选项右侧的下拉框,选择“新建”,其他采用默认设置,创建新的配置。

单击“下一步”按钮。

单击“下一步”按钮。

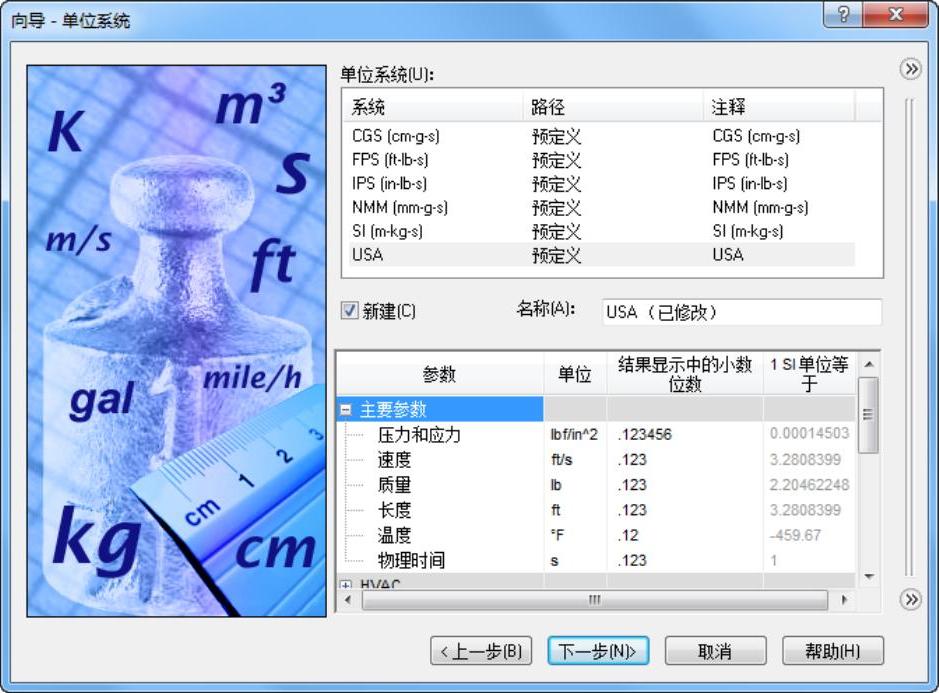

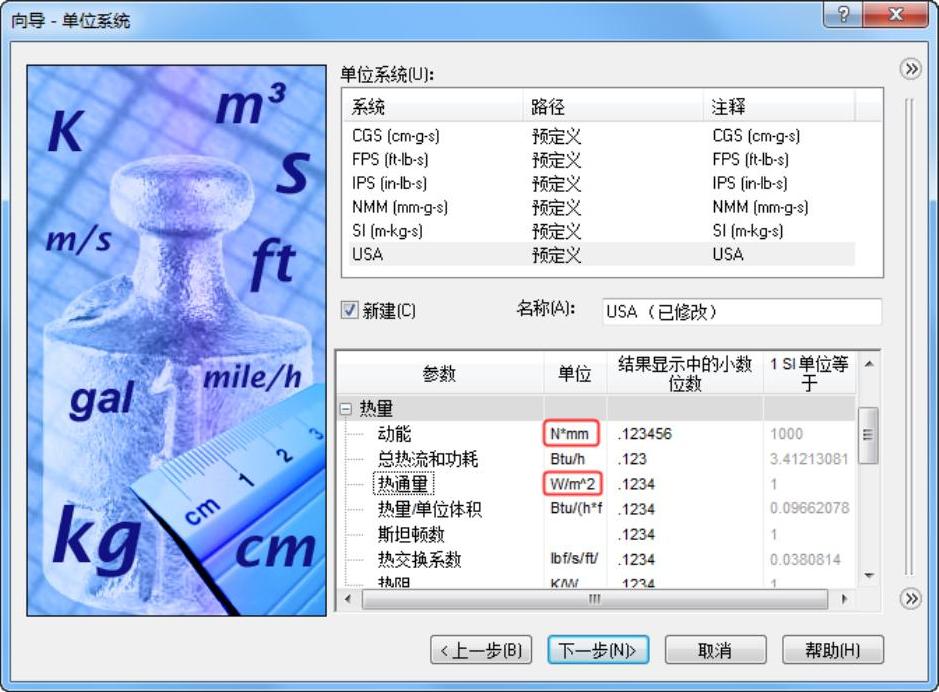

这里会创建名为USA Electronics的单位制系统。

选择计算的单位制,本例选为USA。勾选“新建”,则在工程数据库中保存了一个新的单位系统,命名为USA,如图13-4所示。

选择计算的单位制,本例选为USA。勾选“新建”,则在工程数据库中保存了一个新的单位系统,命名为USA,如图13-4所示。

在SolidWorks Flow Simulation会创有一些预先定义好的单位系统,但是一般使用自己的单位系统会更加方便。可以通过直接修改工程数据库或者在项目向导里的操作来创建所需的单位系统。

图13-2 压缩风扇及组件

图13-3 “向导–项目名称”对话框

图13-4 选择计算的单位制

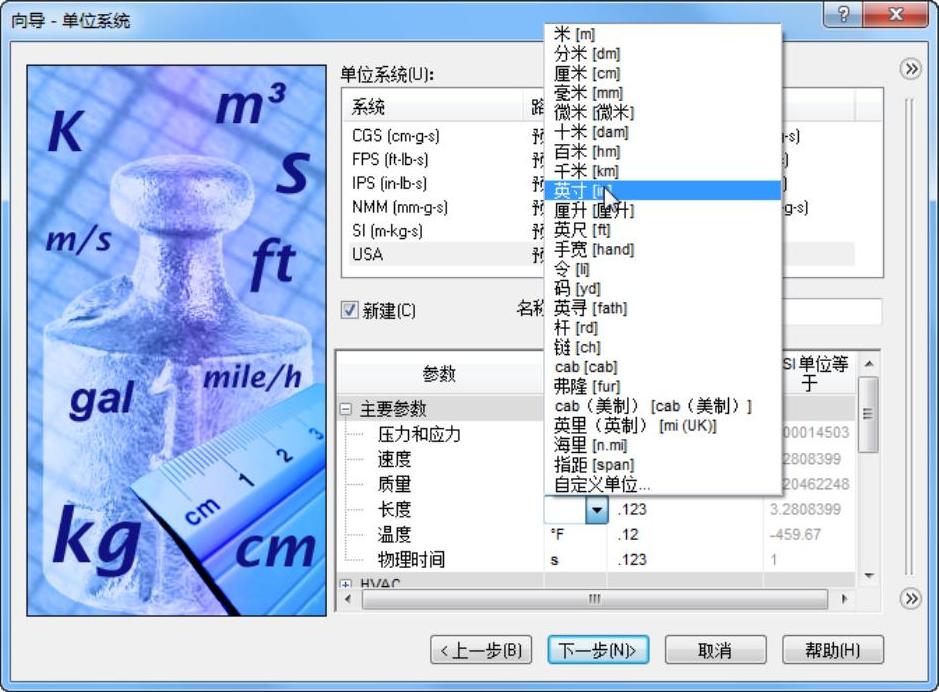

在长度类别里,单击“单位”单元,选择“英寸”作为长度的单位,如图13-5所示。

在长度类别里,单击“单位”单元,选择“英寸”作为长度的单位,如图13-5所示。

图13-5 选择长度的单位

在“参数选项中”单击打开“热量”组。将“动能”的单位改为“N·mm”,将“热通量”的单位改为“W/m2”,如图13-6所示。

在“参数选项中”单击打开“热量”组。将“动能”的单位改为“N·mm”,将“热通量”的单位改为“W/m2”,如图13-6所示。

图13-6 更改单位

单击“下一步”按钮。

单击“下一步”按钮。

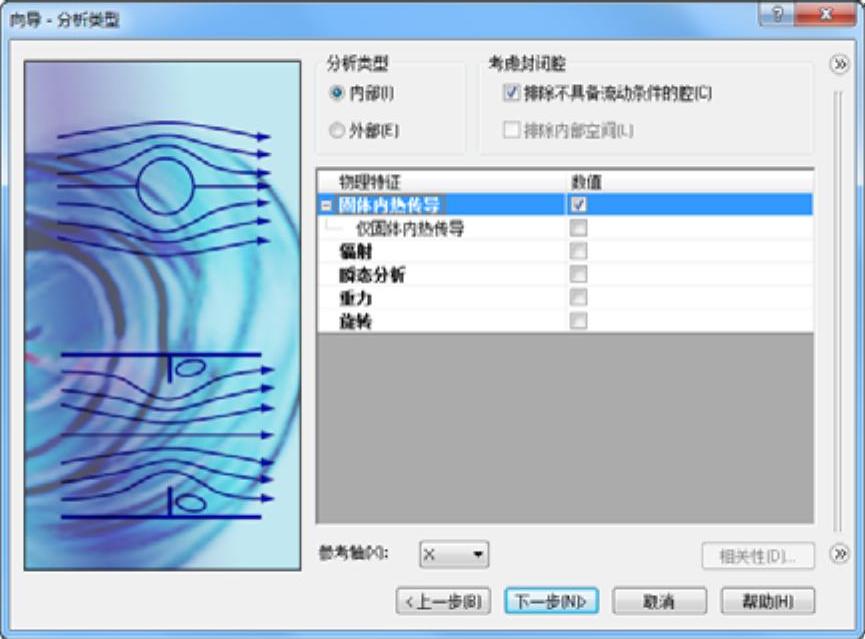

将“分析类型”设定为“内部”,且在“物理特征”里面勾选“固体内热传导”,如图13-7所示。

将“分析类型”设定为“内部”,且在“物理特征”里面勾选“固体内热传导”,如图13-7所示。

这里所关心的是热量从若干电子元器件里产生后,在设备空间里耗散的过程,所以勾选了“固体内热传导”选项。

单击“下一步”按钮。

单击“下一步”按钮。

在流体树上单击打开“气体”选项,双击选择“空气”。接受其默认值,如图13-8所示。

在流体树上单击打开“气体”选项,双击选择“空气”。接受其默认值,如图13-8所示。

图13-7 设定“分析类型”

图13-8 选择空气介质

单击“下一步”按钮。

单击“下一步”按钮。

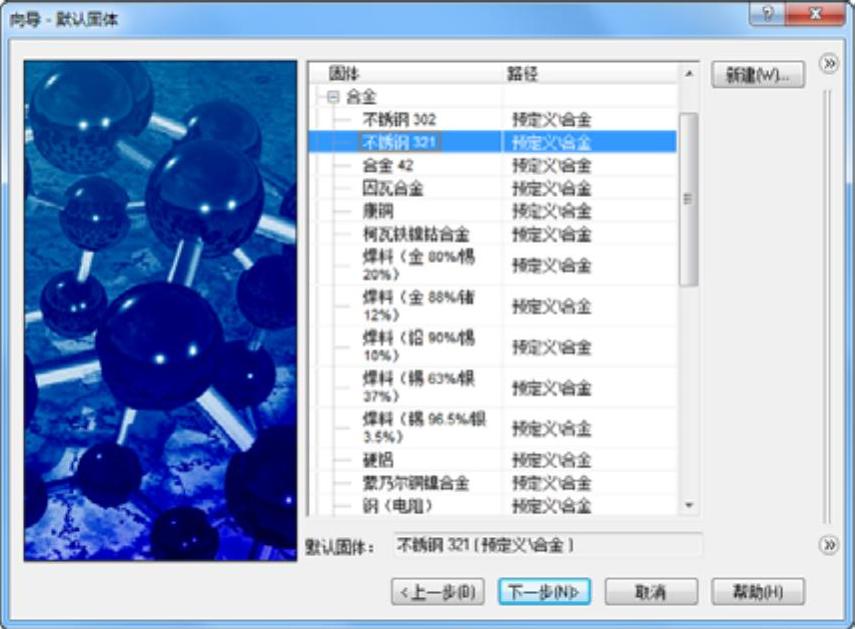

选择“合金→不锈钢321”,对默认固体赋值,这样就完成了固体材料的定义,如图13-9所示。

选择“合金→不锈钢321”,对默认固体赋值,这样就完成了固体材料的定义,如图13-9所示。

图13-9 定义固体材料

这里SolidWorks Flow Simulation对所有的固体赋予了相同的材料属性。可以在创建项目之后对不同的固体结构赋予不同的材料属性。

单击“下一步”按钮。

单击“下一步”按钮。

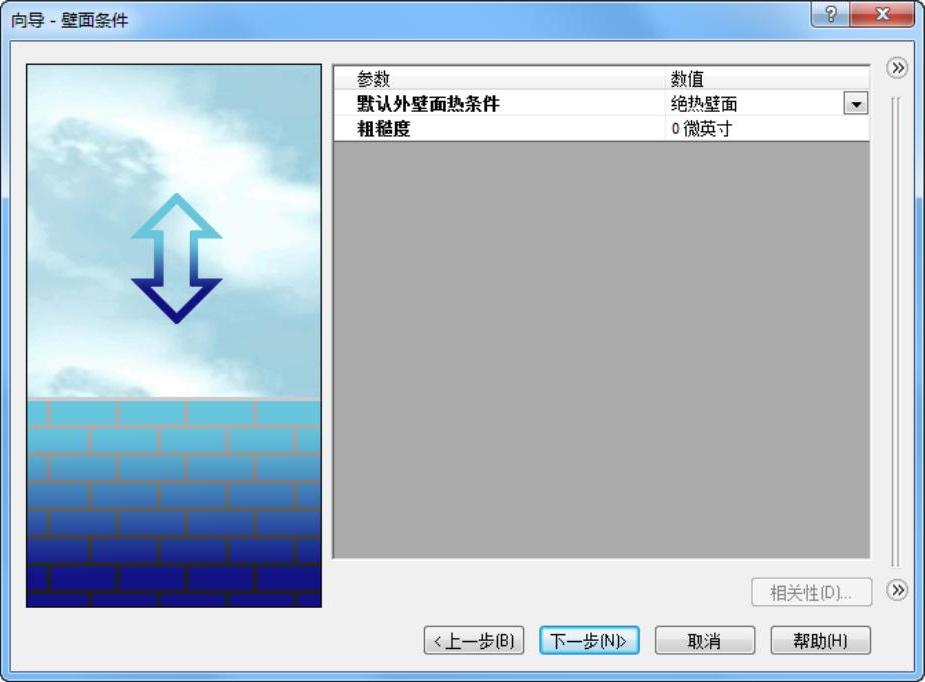

单击“下一步”按钮接受默认的壁面条件,如图13-10所示。

单击“下一步”按钮接受默认的壁面条件,如图13-10所示。

图13-10 单击“下一步”

由于我们并不关心流体流经固壁的传热条件,所以我们选择接受绝热壁面,表明壁面是绝热的。

可以自行定义壁面粗糙度值,表示为真实的壁面边界条件,其定义为粗糙峰的Rz值。

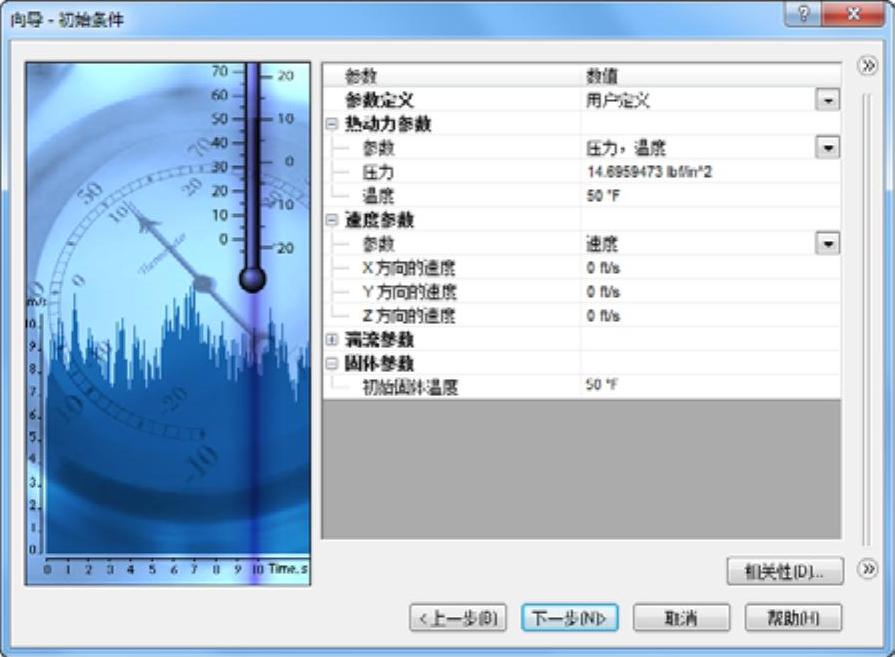

由于初始值与最终的计算值越接近,计算时间就越短。这里我们根据常理做出判断,将“热动力参数”下的“温度”设置为50℉,将“固体参数”下的“初始固体温度”设置为50℉,如图13-11所示。

由于初始值与最终的计算值越接近,计算时间就越短。这里我们根据常理做出判断,将“热动力参数”下的“温度”设置为50℉,将“固体参数”下的“初始固体温度”设置为50℉,如图13-11所示。

图13-11 设置温度

单击“下一步”按钮。

单击“下一步”按钮。

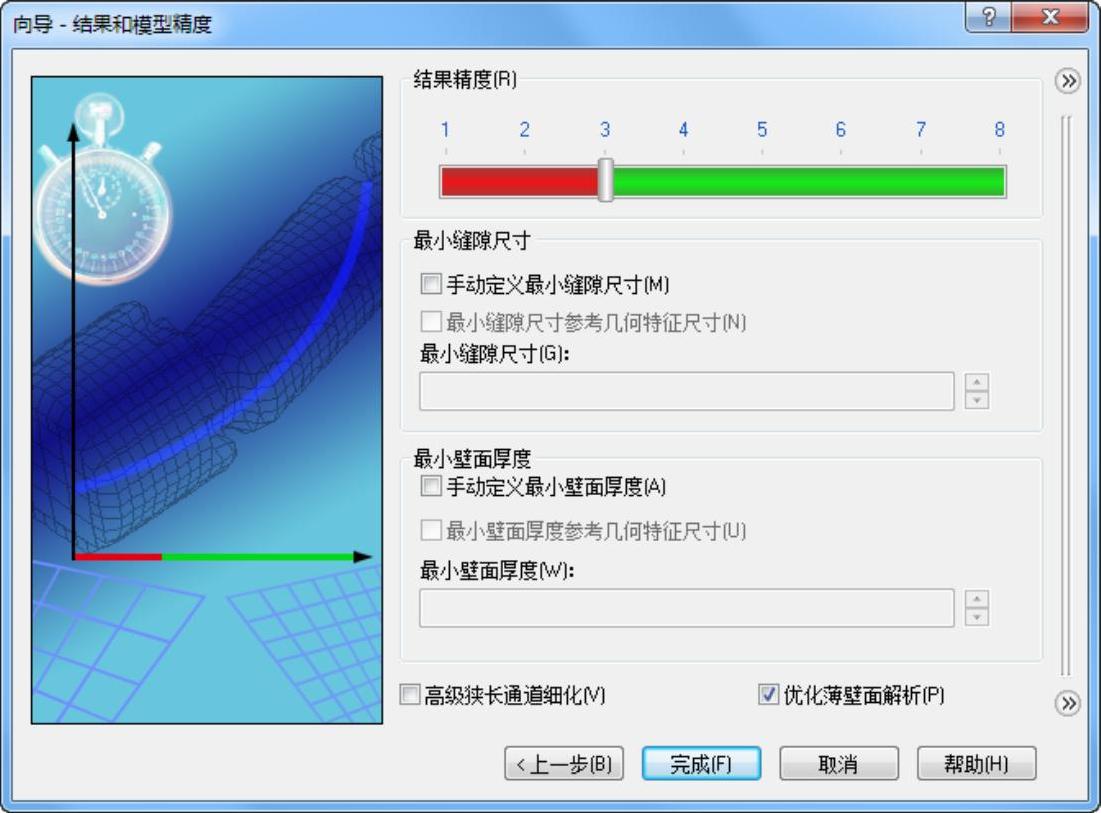

“结果精度”的设置保持不动。自动设置“最小缝隙尺寸”和“最小壁面厚度”。

“结果精度”的设置保持不动。自动设置“最小缝隙尺寸”和“最小壁面厚度”。

在求解之前,要考察自动生成的“最小缝隙尺寸”和“最小壁面厚度”对求解区域的局部特征是否有足够的分辨率。

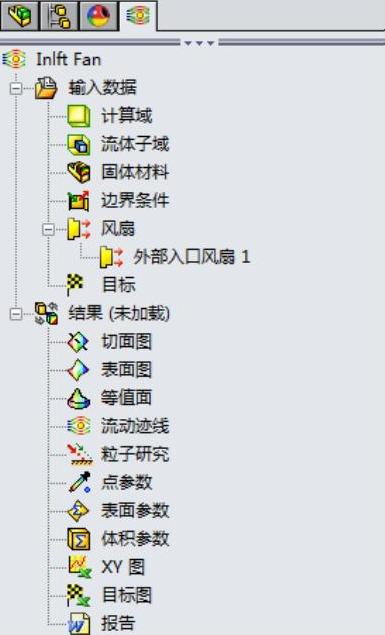

单击“完成”按钮,SolidWorks Flow Simulation完成了一个新的配置的创建,如图13-12所示。

单击“完成”按钮,SolidWorks Flow Simulation完成了一个新的配置的创建,如图13-12所示。

在“计算域”节点单击右键,单击“隐藏”选项,隐藏计算区域的黑色线框。

在“计算域”节点单击右键,单击“隐藏”选项,隐藏计算区域的黑色线框。

图13-12 完成配置的创建

定义风扇

定义风扇

风扇(Fan)实际上是边界条件之一。可以在没有被边界条件和源相指定的固壁上设置。可以在模型出口处创建的盖子(Lids)上创建风扇。也可以在流动区间内部设置风扇,这种风扇叫内部风扇(Inernal Fans)。风扇是一种产生体积或者质量流动的理想设备,其性能依赖于选定的流入面和流出面的静压差。在工程数据库里面定义了风扇性能曲线,曲线是体积流动速率或者质量流动速率相对于静压差的函数。

一般在有风扇设置的求解问题里面需要知道风扇的性能。如果在工程数据库里面找不到相应的风扇性能曲线,那就需要人为定义。

单击“流动模拟”菜单,然后单击“插入”→“风扇”。系统弹出“风扇”属性管理器。

单击“流动模拟”菜单,然后单击“插入”→“风扇”。系统弹出“风扇”属性管理器。

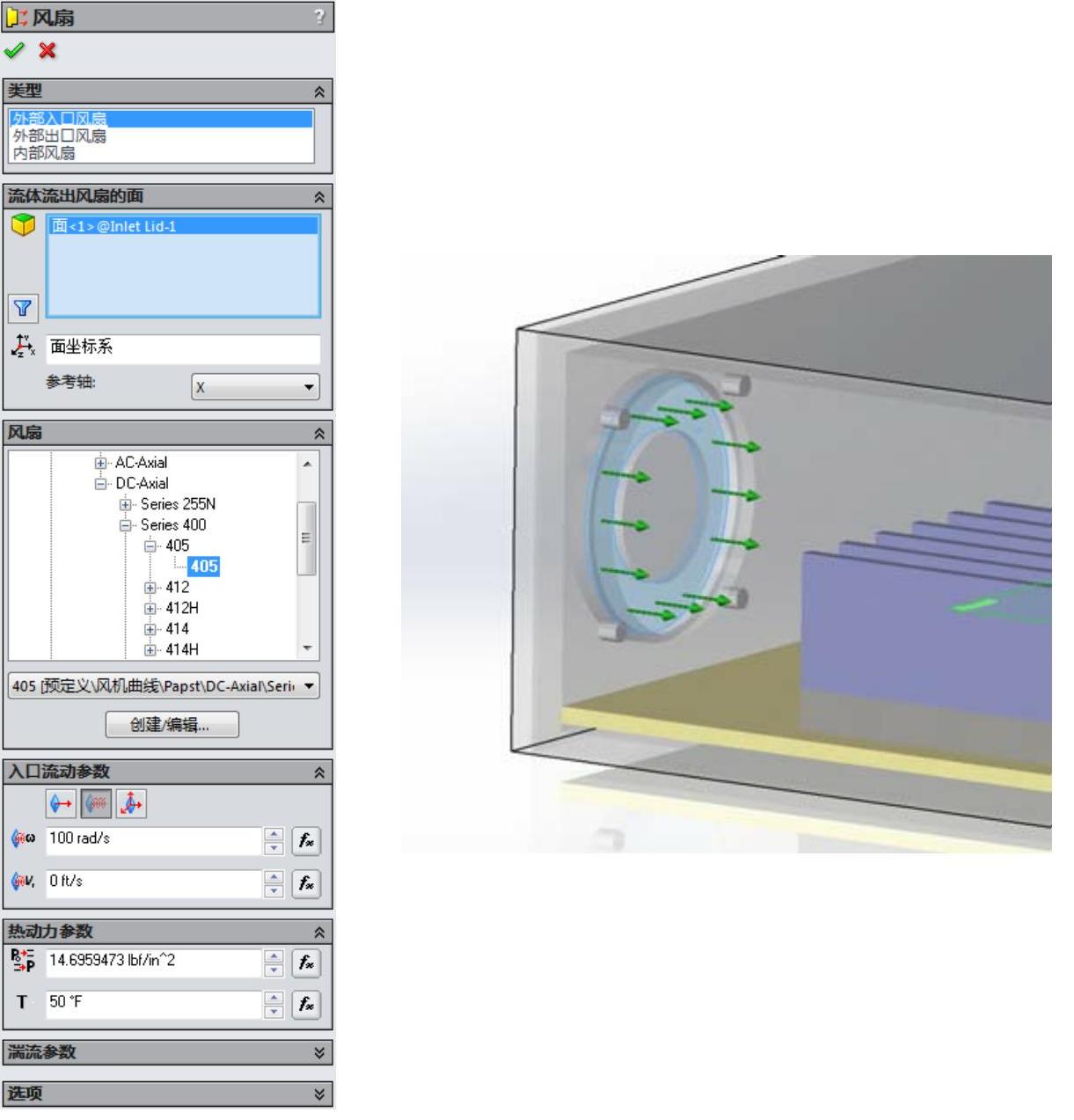

选择“外部入口风扇”作为“风扇”类型。

选择“外部入口风扇”作为“风扇”类型。

选择Inlet Lid的内表面作为“流体流出风扇的面”。

选择Inlet Lid的内表面作为“流体流出风扇的面”。

接受“面坐标系”作为参考坐标系统(Coordinate System)。

接受“面坐标系”作为参考坐标系统(Coordinate System)。

X方向作为参考轴。

X方向作为参考轴。

单击“风扇”中的“预定义”,从数据库里面选择风机曲线。如图13-13所示。选405选项,在“风机曲线”“PAPST”“DC-Axial”“Series 400”“405”选项。

单击“风扇”中的“预定义”,从数据库里面选择风机曲线。如图13-13所示。选405选项,在“风机曲线”“PAPST”“DC-Axial”“Series 400”“405”选项。

展开I“入口流动参数”,选择“旋转”形式

展开I“入口流动参数”,选择“旋转”形式 。

。

展开“角速度”的数值为100rad/s,接受“径向速度”的0ft/s的默认数值。

展开“角速度”的数值为100rad/s,接受“径向速度”的0ft/s的默认数值。

在指定为漩涡流动(swirling flow)时,需要说明坐标系和坐标轴,从而说明了坐标的圆点和漩涡的圆点重合,漩涡的方向矢量同参考轴的方向(Reference axis)。

图13-13 “风扇”属性管理器

展开“热动力参数”,确认“环境压力”是否为大气压力的数值。

展开“热动力参数”,确认“环境压力”是否为大气压力的数值。

单击“确定”按钮

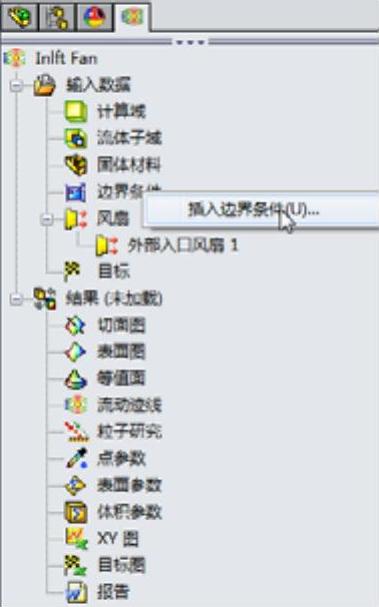

单击“确定”按钮 ,则在SolidWorks Flow Simulation分析树的“风扇”节点图标下创建了一个名为“外部入口风扇1”的风扇,如图13-14所示。

,则在SolidWorks Flow Simulation分析树的“风扇”节点图标下创建了一个名为“外部入口风扇1”的风扇,如图13-14所示。

图13-14 “外部入口风扇1”的风扇

图13-15 选择插入边界条件

定义边界条件

定义边界条件

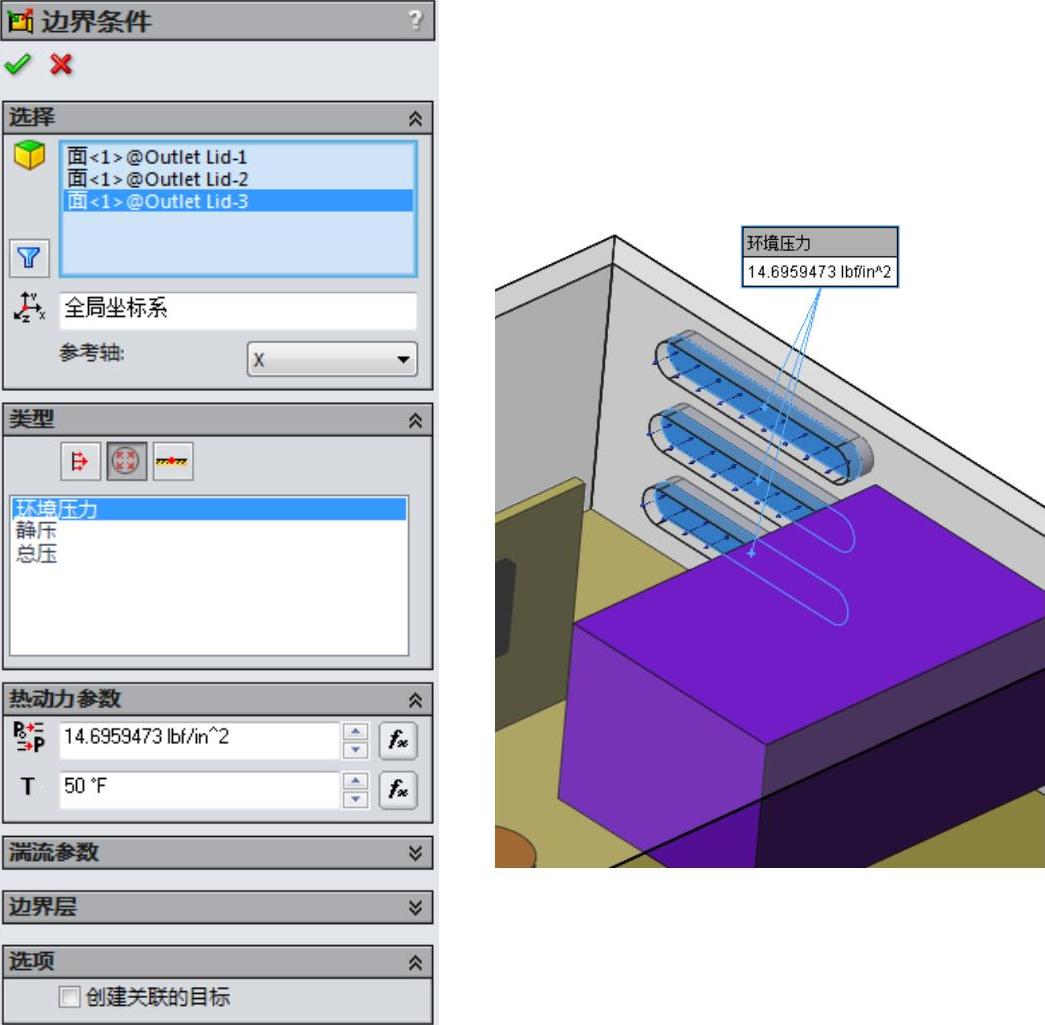

在SolidWorks Flow Simulation分析树,右击“边界条件”图标,如图13-15所示,选择“插入边界条件”。

在SolidWorks Flow Simulation分析树,右击“边界条件”图标,如图13-15所示,选择“插入边界条件”。

选择全部流出盖子(outlet lids)的内侧面。

选择全部流出盖子(outlet lids)的内侧面。

单击“压力开口”图标

单击“压力开口”图标 ,以“压力开口”作为Basic set of boundary conditions,并以“环境压力”作为边界条件的类型。设置如图13-16所示。

,以“压力开口”作为Basic set of boundary conditions,并以“环境压力”作为边界条件的类型。设置如图13-16所示。

单击“确定”按钮,结束设置,“环境压力1”节点会出现在边界条件节点下。

单击“确定”按钮,结束设置,“环境压力1”节点会出现在边界条件节点下。

定义发热源

定义发热源

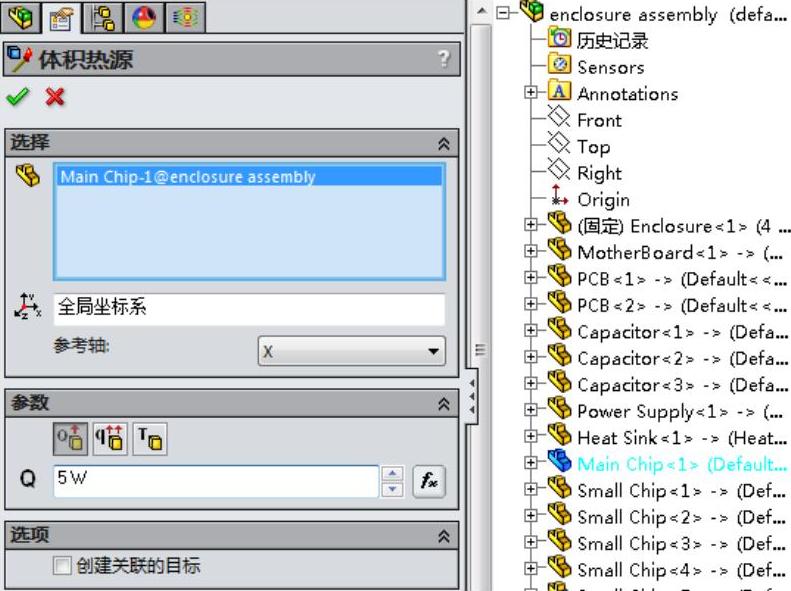

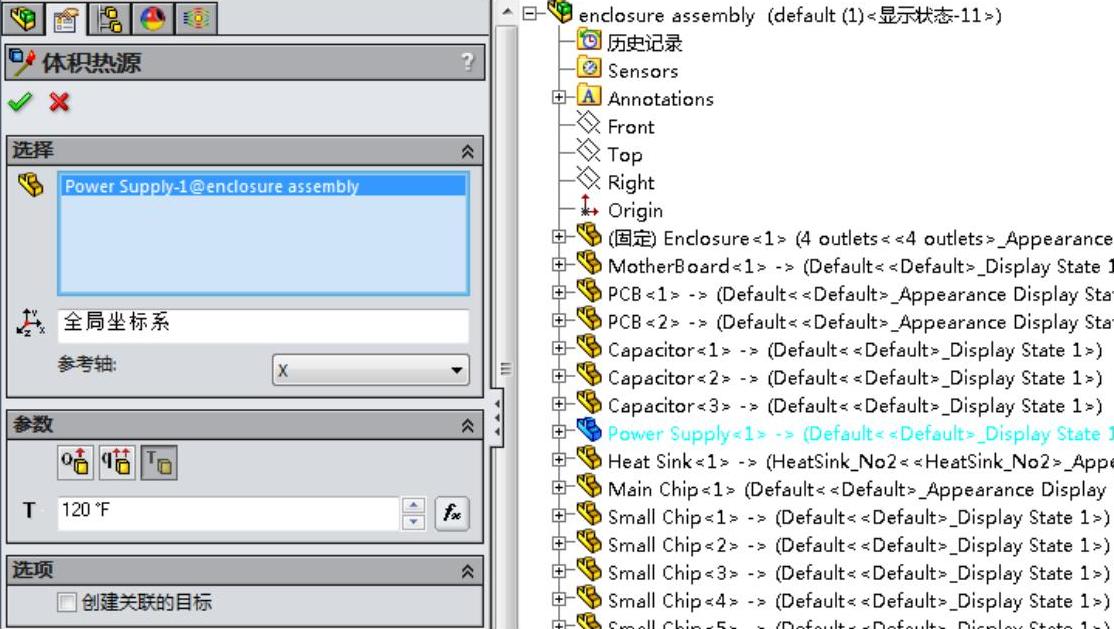

单击“流动模拟”菜单,然后单击“插入”和“体积热源”。

单击“流动模拟”菜单,然后单击“插入”和“体积热源”。

在“FeatureManager设计树”中单击Main Chip作为该体积源的应用对象。

在“FeatureManager设计树”中单击Main Chip作为该体积源的应用对象。

“源类型”采取默认的“热功耗”

“源类型”采取默认的“热功耗” 。

。

在“热功耗”里输入5W,设置如图13-17所示。

在“热功耗”里输入5W,设置如图13-17所示。

图13-16 边界条件

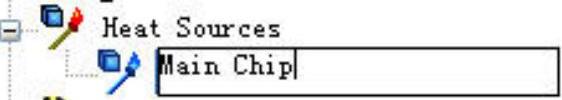

完成后,则在SolidWorks Flow Simulation分析树的“热源”节点图标下创建了一个名为“VS热功耗1”的发热源。直接单击,如图13-18所示,将其重新命名为Main Chip。

完成后,则在SolidWorks Flow Simulation分析树的“热源”节点图标下创建了一个名为“VS热功耗1”的发热源。直接单击,如图13-18所示,将其重新命名为Main Chip。

容积热源允许定义发热率(单位为W),容积发热率(单位为W/容积)或者容积恒温的边界条件。可以用热传导率(W)来定义表面热源,亦可用热通量(W/面积)。

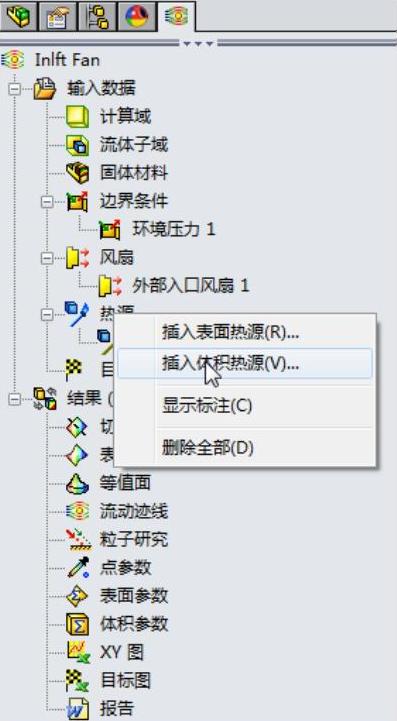

在SolidWorks Flow Simulation分析树的“热源”节点图标下右击,如图13-19所示,选择“插入体积热源”。

在SolidWorks Flow Simulation分析树的“热源”节点图标下右击,如图13-19所示,选择“插入体积热源”。

在“FeatureManager设计树”中选择三个Capacitor。

在“FeatureManager设计树”中选择三个Capacitor。

图13-17 体积热源

图13-18 重命名

“源类型”为“温度”

“源类型”为“温度” 。

。

图13-19 选择“插入体积热源”

图13-20 体积热源

在“温度”下输入100℉,设置如图13-20所示。

在“温度”下输入100℉,设置如图13-20所示。

完成后,则在“热源”节点图标下创建了一个名为“VS温度1”的图标。直接单击,将其重新命名为Capacitors。

完成后,则在“热源”节点图标下创建了一个名为“VS温度1”的图标。直接单击,将其重新命名为Capacitors。

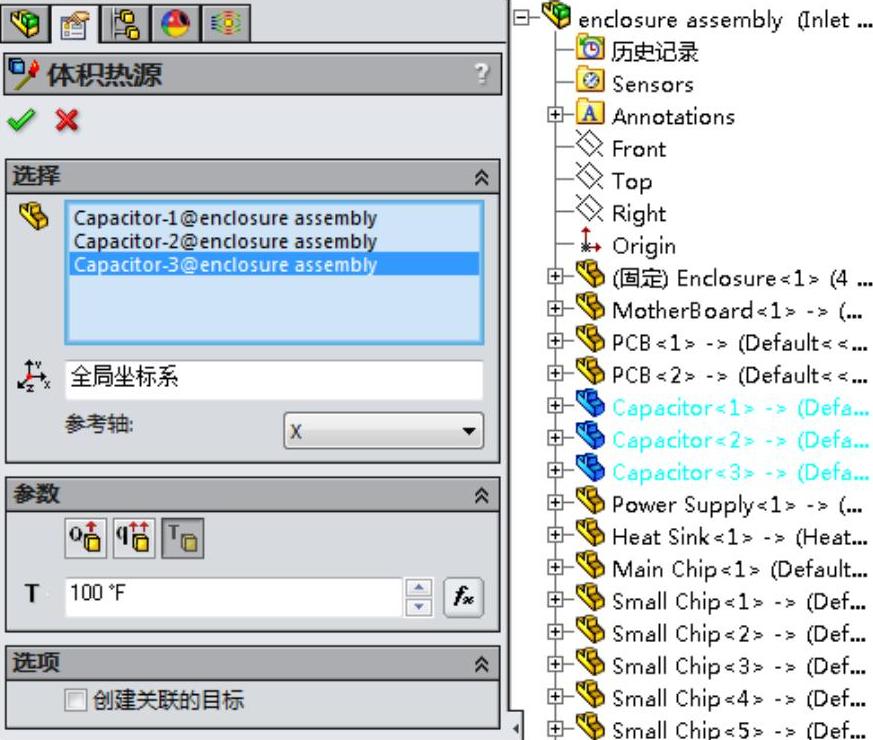

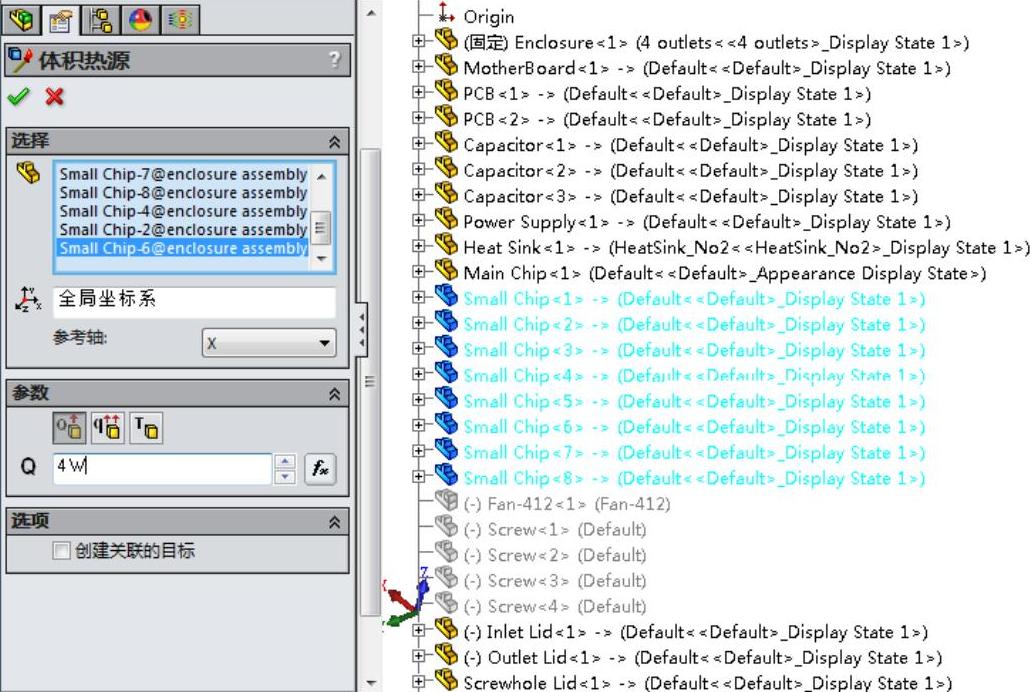

按照同样的操作步骤,全部的Small Chip作为该体积源的应用对象,如图13-21所示,源类型为“热功耗”,热功耗里输入4W;如图13-22所示,Power Supply作为该体积源的应用对象,源类型为温度,在温度下输入120℉。

按照同样的操作步骤,全部的Small Chip作为该体积源的应用对象,如图13-21所示,源类型为“热功耗”,热功耗里输入4W;如图13-22所示,Power Supply作为该体积源的应用对象,源类型为温度,在温度下输入120℉。

芯片的热源重名命为Small Chips,电源的热源重新命名为Power Supply。

芯片的热源重名命为Small Chips,电源的热源重新命名为Power Supply。

单击“文件”和“保存”。

单击“文件”和“保存”。

创建新材料

创建新材料

芯片的材料是环氧树脂(Epoxy),但是SolidWorks Flow Simulation的工程数据库里没有这个材料,这里需要我们自己定义。

图13-21 体积热源

图13-22 体积热源

图13-23 重新命名

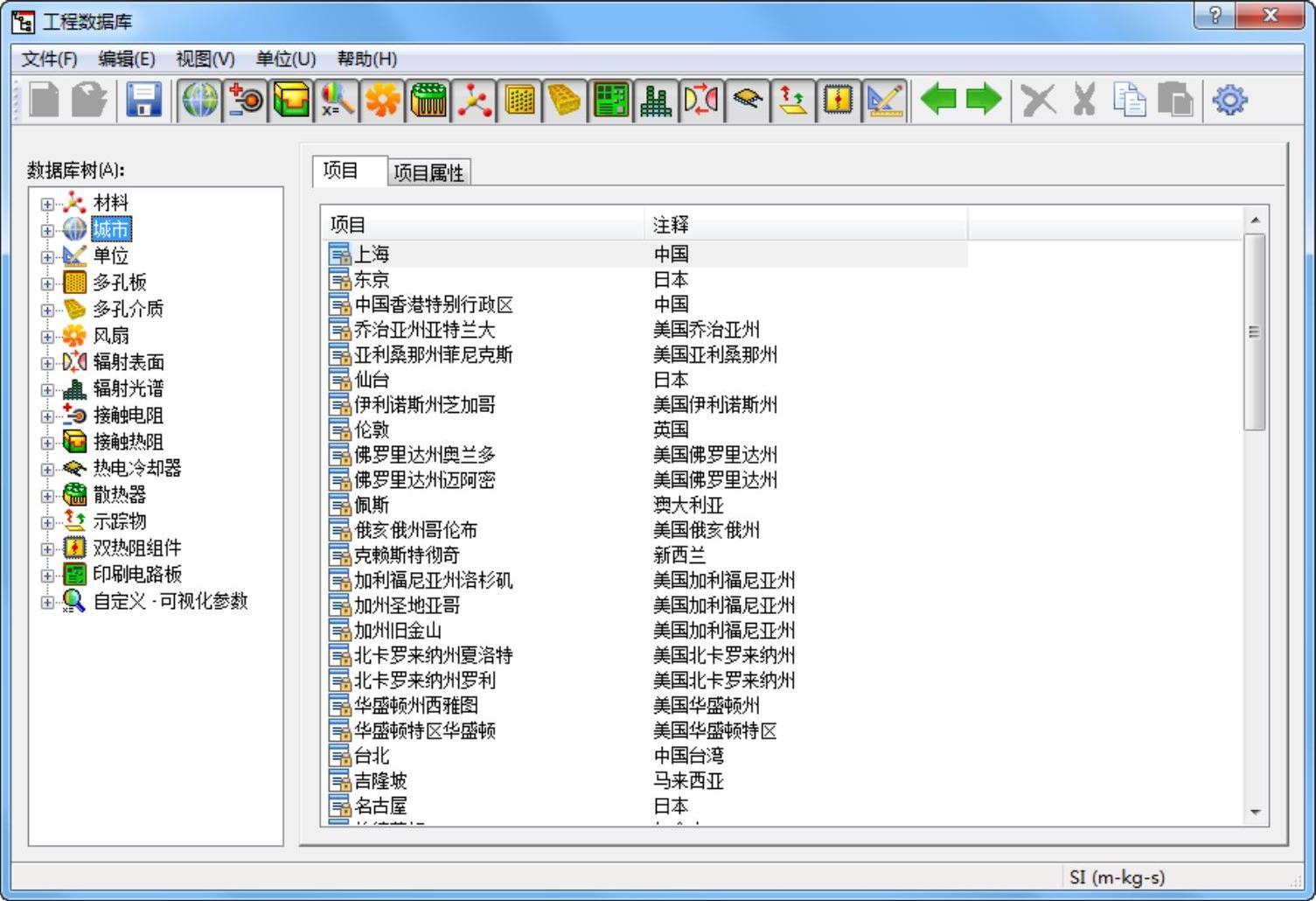

单击“流动模拟”菜单,然后单击“工具”,打开“工程数据库”对话框如图13-24所示。

单击“流动模拟”菜单,然后单击“工具”,打开“工程数据库”对话框如图13-24所示。

在“数据库树”里,单击打开“材料”节点,固体,用户定义,然后按下位于工具栏上的“新建项目”图标

在“数据库树”里,单击打开“材料”节点,固体,用户定义,然后按下位于工具栏上的“新建项目”图标 。

。

在项目属性里面设置物性参数如下:

在项目属性里面设置物性参数如下:

名称=Epoxy,

注释=Epoxy Resin,

密度=1120kg/m^3,

比热=1400J/(kg*K),

热导率=0.2W/(m*K),

熔点温度=1000K.

单击保存图标

单击保存图标 。

。

图13-24 “工程数据库”对话框

定义固体的材料属性

定义固体的材料属性

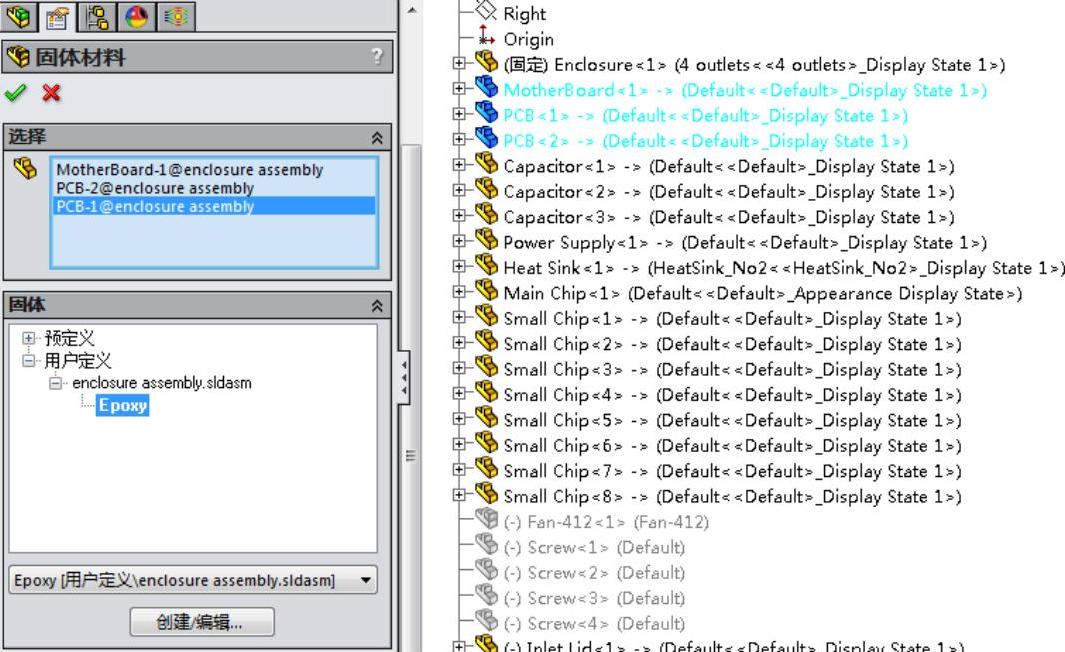

单击“SolidWorks Flow Simulation”工具栏的“固体材料”图标

单击“SolidWorks Flow Simulation”工具栏的“固体材料”图标 ,如图13-25所示。

,如图13-25所示。

图13-25 “SolidWorks Flow Simulation”工具栏

在“FeatureManager设计树”中单击MotherBoard、PCB(1)、PCB(2)作为定义材料的应用对象。

在“FeatureManager设计树”中单击MotherBoard、PCB(1)、PCB(2)作为定义材料的应用对象。

从数据库中选择所需的材料特性,如图13-26所示。

从数据库中选择所需的材料特性,如图13-26所示。

点选固体节点下“用户定义”的Epoxy。

点选固体节点下“用户定义”的Epoxy。

单击“确定”

单击“确定” 。

。

按照同样的方法,指定其他材料的属性。

按照同样的方法,指定其他材料的属性。

chips=硅。

heatsink=铝。

4 Lids=绝缘材料

这里有1个入口和3个出口的盖子。注意有两个出口盖子在“Feature Manager设计树”的Derived Pattern1节点下,结果如图13-27所示。

(https://www.xing528.com)

(https://www.xing528.com)

图13-26 选择材料

图13-27 指定其他材料的属性

单击“文件”和“保存”。

单击“文件”和“保存”。

定义求解目标

定义求解目标

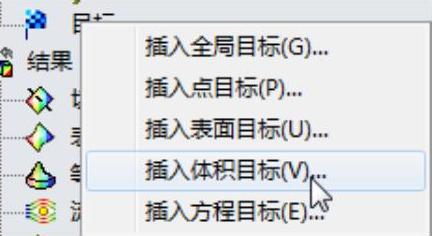

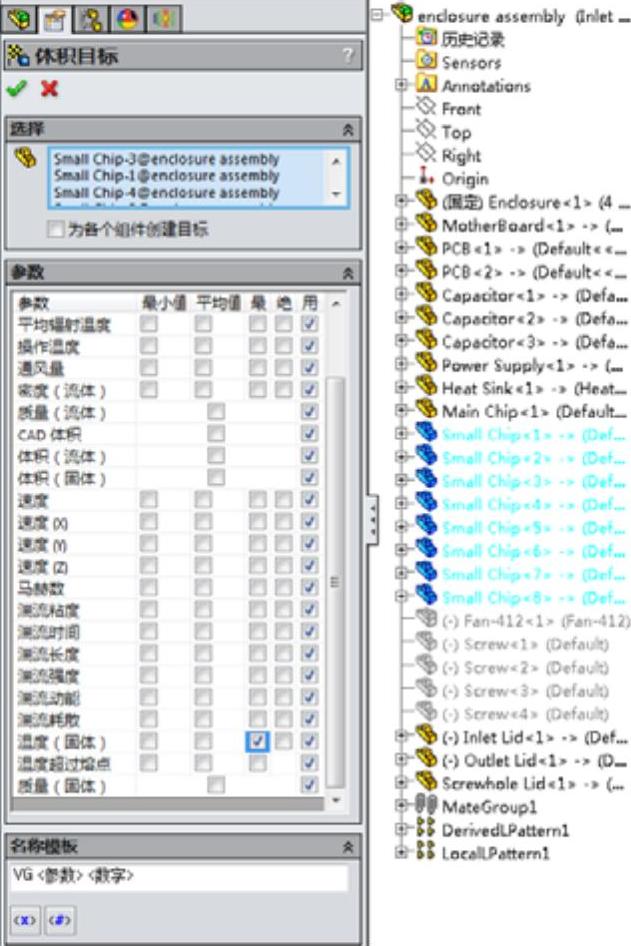

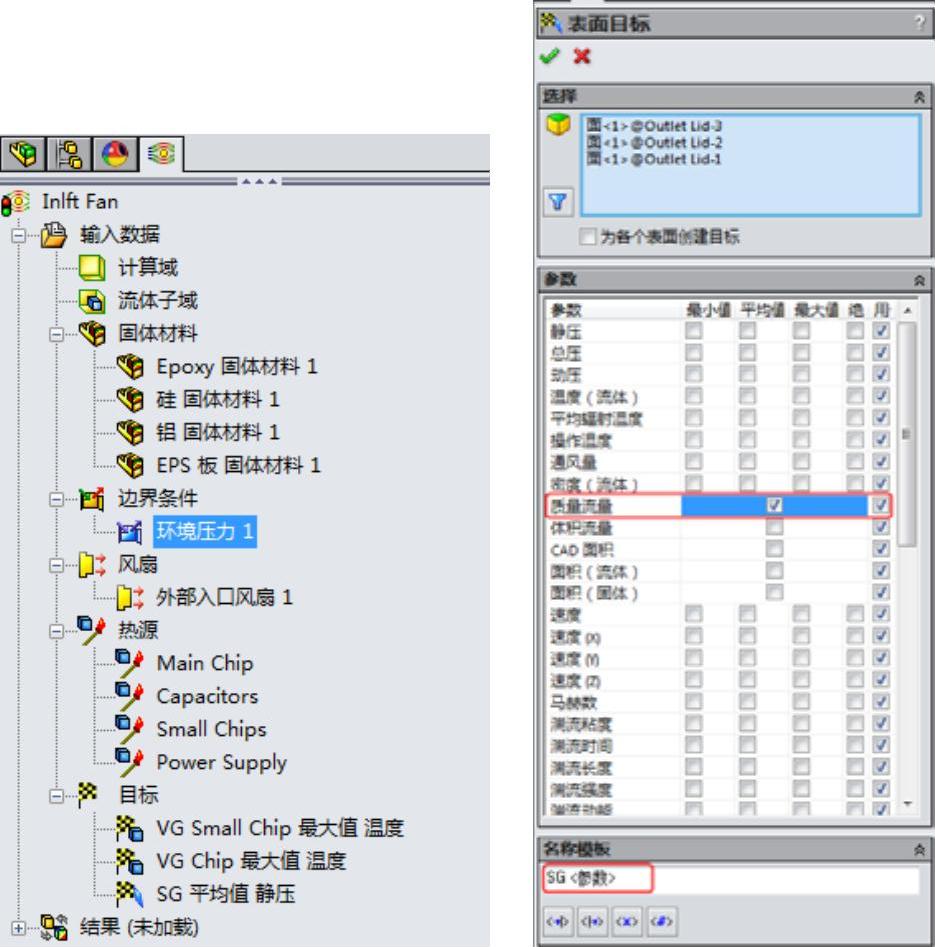

这里要设置三种求解目标,分别为体积目标、壁面目标以及全局目标。

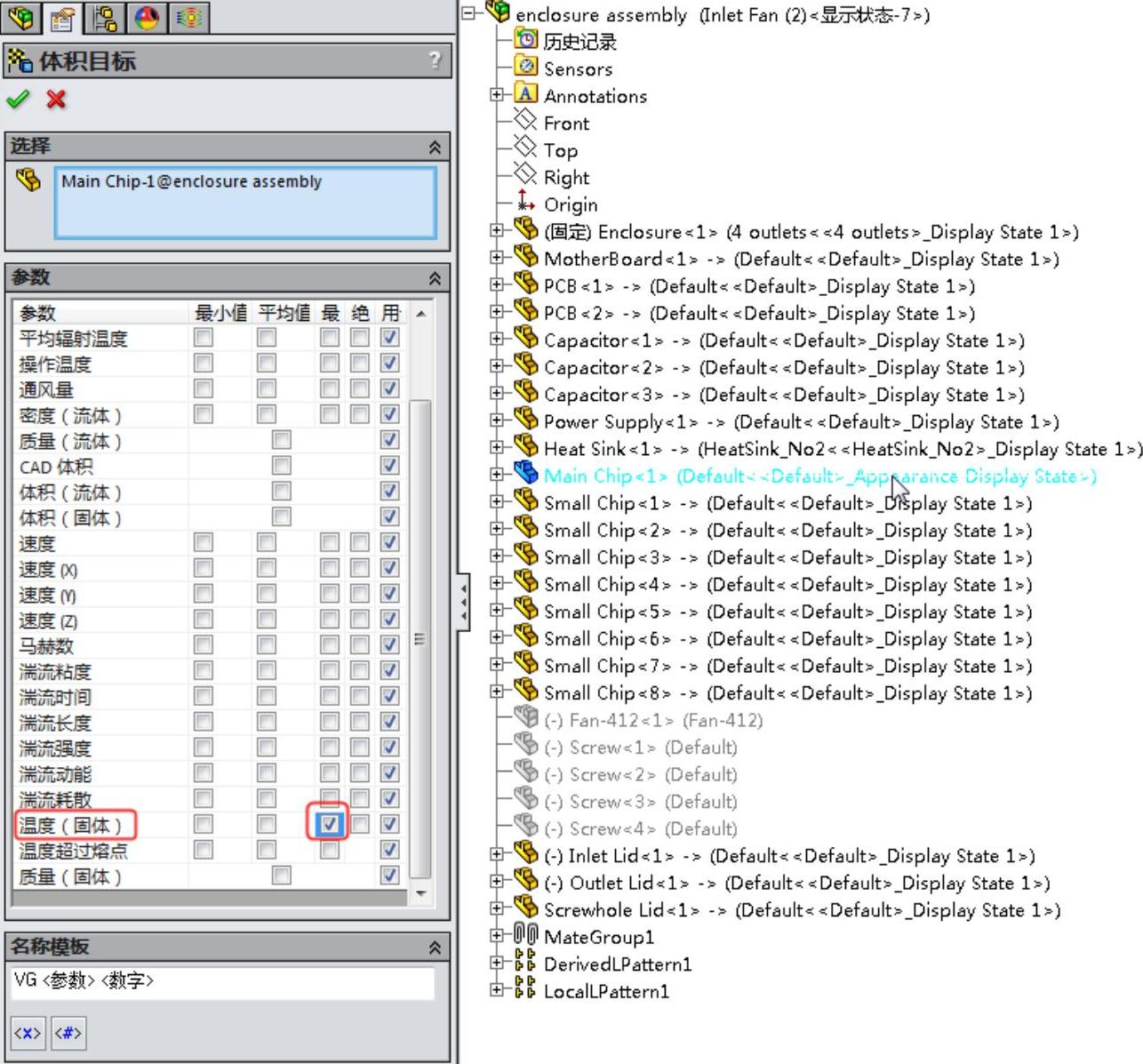

设置体积目标:

右击SolidWorks Flow Simulation分析树中的“目标”节点图标,如图13-28所示,选择“插入体积目标”选项。

右击SolidWorks Flow Simulation分析树中的“目标”节点图标,如图13-28所示,选择“插入体积目标”选项。

单击SolidWorks Flow Simulation分析树中的Small Chips节点图标。

单击SolidWorks Flow Simulation分析树中的Small Chips节点图标。

在参数表的温度(固体)行,选中最大值。另外注意“用于控制目标收敛”已经被选中,表明将会使用定义的求解目标用作收敛控制,如图13-29所示。

在参数表的温度(固体)行,选中最大值。另外注意“用于控制目标收敛”已经被选中,表明将会使用定义的求解目标用作收敛控制,如图13-29所示。

图13-28 选择“插入体积目标”选项

图13-29 体积目标

单击“确定”按钮

单击“确定”按钮 ,在Goals节点下面就新创建了名为“VG最大值温度(固体)1”的节点。

,在Goals节点下面就新创建了名为“VG最大值温度(固体)1”的节点。

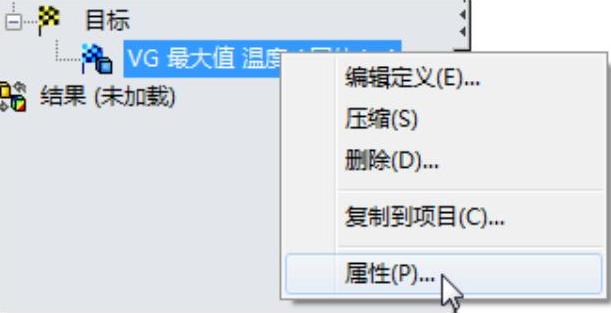

右击新生成的“VG最大值温度(固体)1”的节点图标,如图13-30所示,单击“属性”选项,重新命名为VGSmall Chip最大值温度,如图13-31所示。

右击新生成的“VG最大值温度(固体)1”的节点图标,如图13-30所示,单击“属性”选项,重新命名为VGSmall Chip最大值温度,如图13-31所示。

图13-30 单击“属性”选项

图13-31 VGSmall Chip最大值温度

右击SolidWorks Flow Simulation分析树中的“目标”节点图标,选择“插入体积目标”选项。

右击SolidWorks Flow Simulation分析树中的“目标”节点图标,选择“插入体积目标”选项。

单击SolidWorks Flow Simulation分析树中的Main Chips节点图标。

单击SolidWorks Flow Simulation分析树中的Main Chips节点图标。

在参数表的温度(固体)行,选中“最大值”,设置如图13-32所示。

在参数表的温度(固体)行,选中“最大值”,设置如图13-32所示。

单击“确定”按钮

单击“确定”按钮 ,重命名自动生成的“VG最大值温度(固体)1”节点为“VG Chip最大值温度”。

,重命名自动生成的“VG最大值温度(固体)1”节点为“VG Chip最大值温度”。

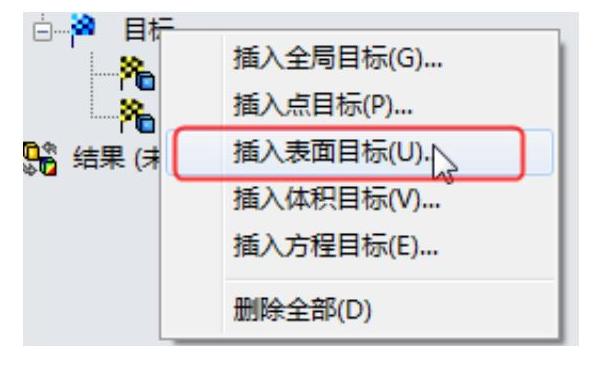

设置壁面目标:

右击SolidWorks Flow Simulation分析树中的“目标”节点图标,如图13-33所示,选择“插入表面目标”选项。

右击SolidWorks Flow Simulation分析树中的“目标”节点图标,如图13-33所示,选择“插入表面目标”选项。

图13-32 体积目标

图13-33 选择“插入表面目标”选项

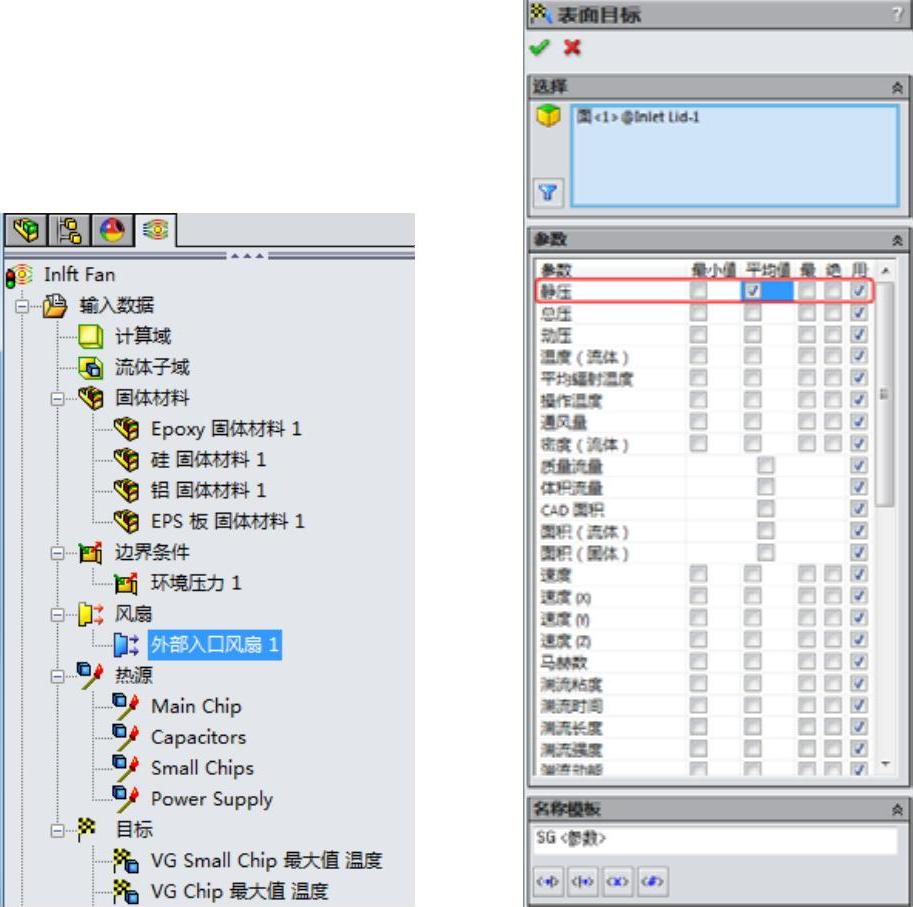

单击Solidworks Flow Simulation分析树中的“外部入口风扇1”节点图标。

单击Solidworks Flow Simulation分析树中的“外部入口风扇1”节点图标。

在参数表的“静压”行,选中“平均值”。另外注意“用于控制目标收敛”已经被选中,表明将会使用定义的求解目标用作收敛控制。

在参数表的“静压”行,选中“平均值”。另外注意“用于控制目标收敛”已经被选中,表明将会使用定义的求解目标用作收敛控制。

从“名称模板”中移除<数字>字段,如图13-34所示。

从“名称模板”中移除<数字>字段,如图13-34所示。

单击

单击 ,自动生成新的压力目标节点“SG平均值静压”。

,自动生成新的压力目标节点“SG平均值静压”。

右击Solidworks Flow Simulation分析树中的“目标”节点图标,选择“插入表面目标”选项。

右击Solidworks Flow Simulation分析树中的“目标”节点图标,选择“插入表面目标”选项。

单击Solidworks Flow Simulation分析树中的“环境压力1”节点图标。

单击Solidworks Flow Simulation分析树中的“环境压力1”节点图标。

在参数表中,选中“质量流量”。另外注意“用于控制目标收敛”已经被选中,表明将会使用定义的求解目标用作收敛控制,如图13-35所示。

在参数表中,选中“质量流量”。另外注意“用于控制目标收敛”已经被选中,表明将会使用定义的求解目标用作收敛控制,如图13-35所示。

图13-34 表面目标

单击“出口”,从“名称模板”中移除<数字>字段。

单击“出口”,从“名称模板”中移除<数字>字段。

单击“确定”按钮

单击“确定”按钮 ,自动生成新的压力目标节点“SG质量流量”。

,自动生成新的压力目标节点“SG质量流量”。

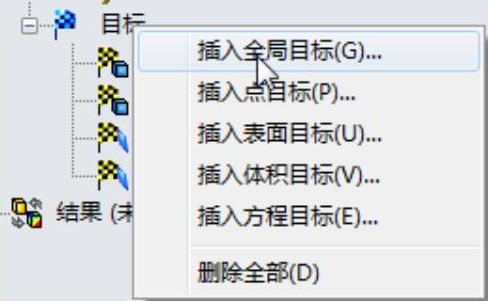

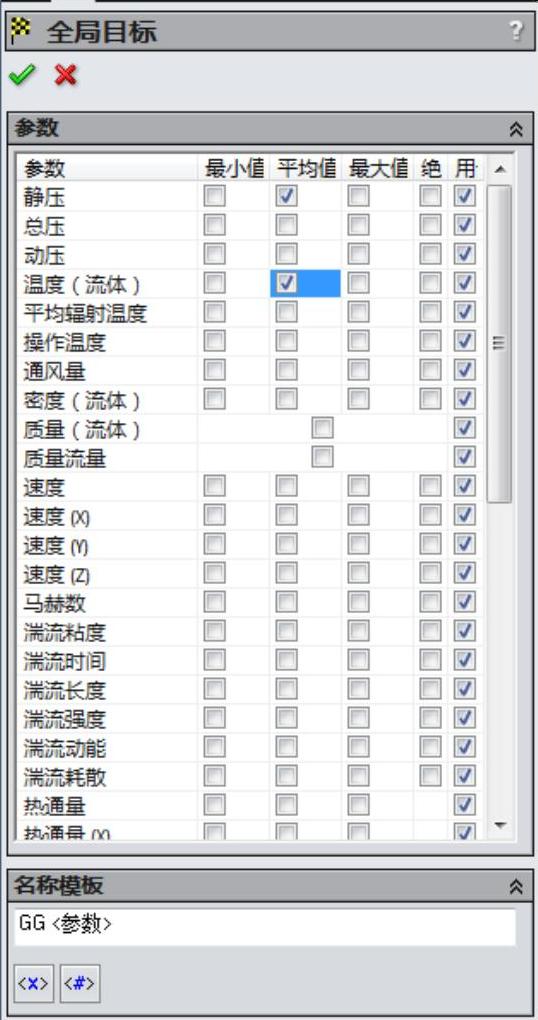

设置全局目标:

右击SolidWorks Flow Simulation分析树中的“目标”节点图标,如图13-36所示,选择“插入全局目标”。

右击SolidWorks Flow Simulation分析树中的“目标”节点图标,如图13-36所示,选择“插入全局目标”。

图13-35 表面目标

图13-36 选择“插入全局目标”

在参数表的“静压”行,选中“平均值”;参数表的温度(流体)行,选中“平均值”。另外注意“用于控制目标收敛”已经被选中,表明将会使用定义的求解目标用作收敛控制。

在参数表的“静压”行,选中“平均值”;参数表的温度(流体)行,选中“平均值”。另外注意“用于控制目标收敛”已经被选中,表明将会使用定义的求解目标用作收敛控制。

从“名称模板”中移除<数字>字段。然后单击“确定”按钮

从“名称模板”中移除<数字>字段。然后单击“确定”按钮 ,则出现GG平均值静压和GG平均值温度(流体),如图13-37所示。

,则出现GG平均值静压和GG平均值温度(流体),如图13-37所示。

单击“文件”和“保存”,完成目标设置。

单击“文件”和“保存”,完成目标设置。

设定几何分辨率

设定几何分辨率

单击“流动模拟”菜单中的“初始网格”。

单击“流动模拟”菜单中的“初始网格”。

接受“初始网格的级别”的设置。勾选“手动定义最小缝隙尺寸”复选框,同时填入0.15作为“最小缝隙尺寸”,如图13-38所示。

接受“初始网格的级别”的设置。勾选“手动定义最小缝隙尺寸”复选框,同时填入0.15作为“最小缝隙尺寸”,如图13-38所示。

单击“确定”按钮,完成设置。

单击“确定”按钮,完成设置。

图13-37 全局目标

图13-38 初始网格

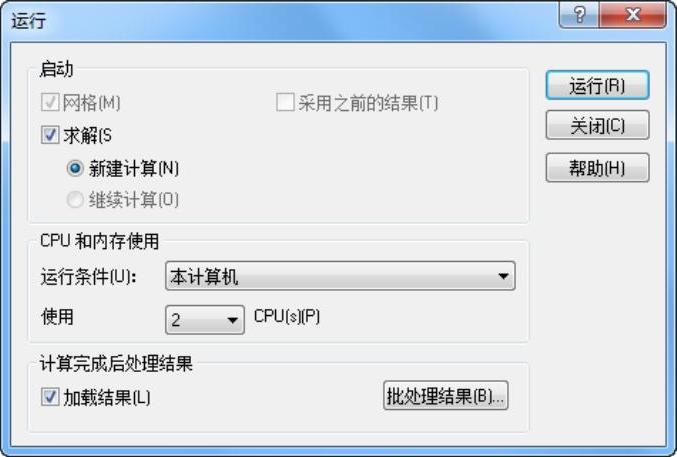

求解计算

求解计算

单击“流动模拟”菜单,“求解”选项,单击“运行”。弹出“运行”对话框,如图13-39所示。

单击“流动模拟”菜单,“求解”选项,单击“运行”。弹出“运行”对话框,如图13-39所示。

采用默认设置,单击“运行”按钮。

采用默认设置,单击“运行”按钮。

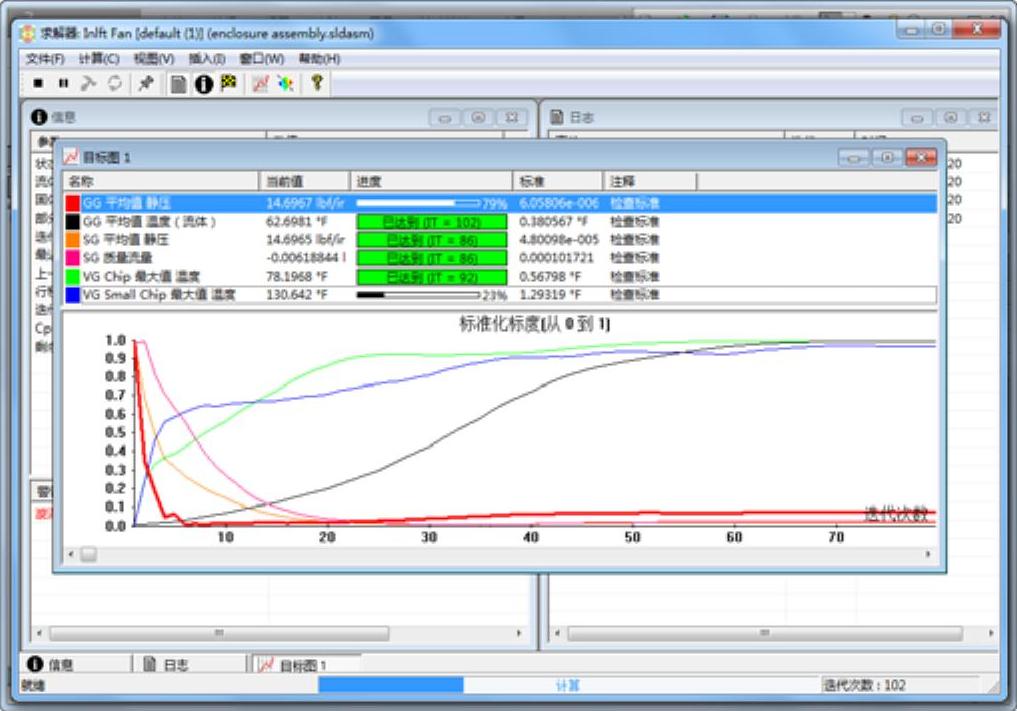

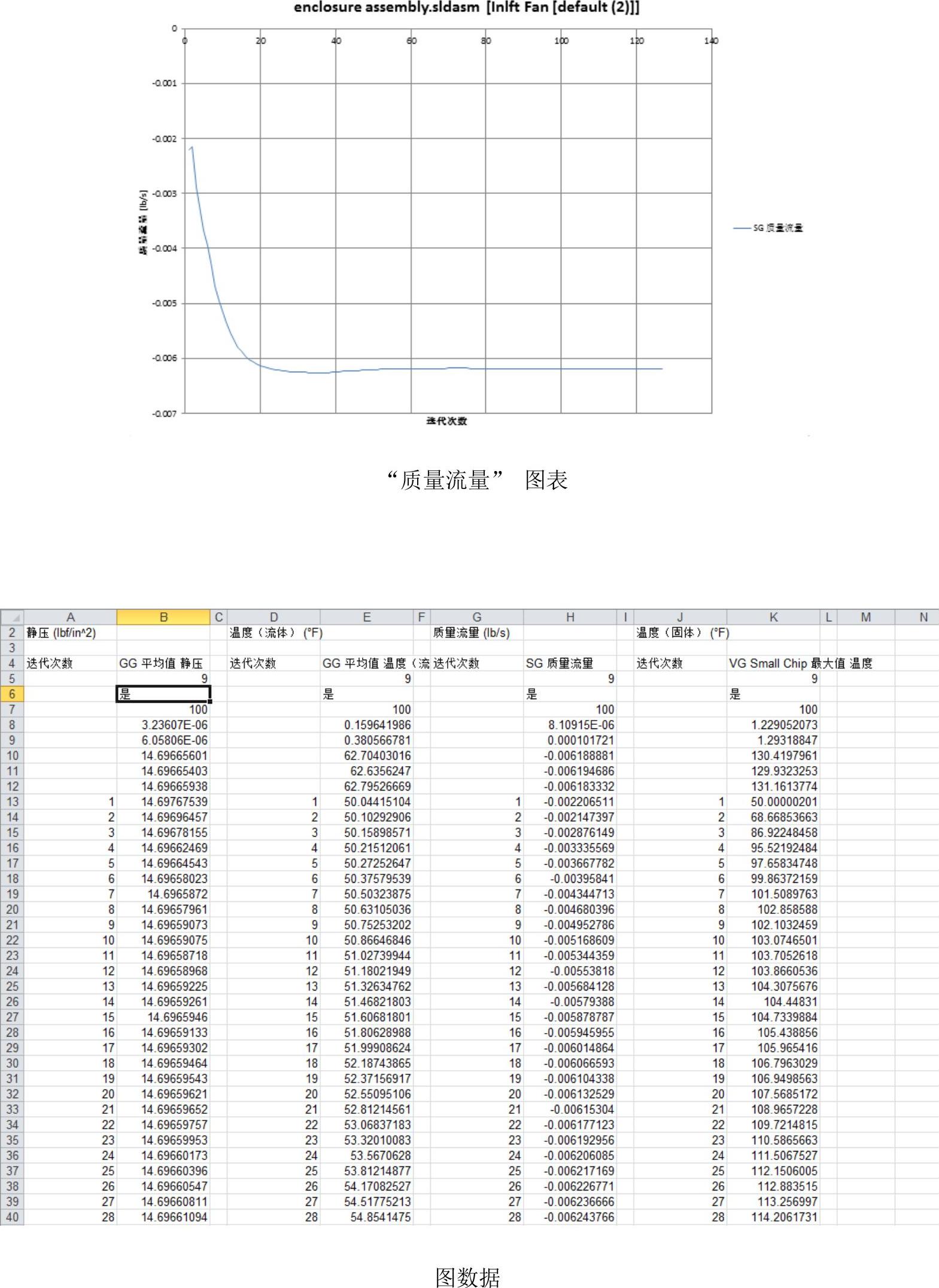

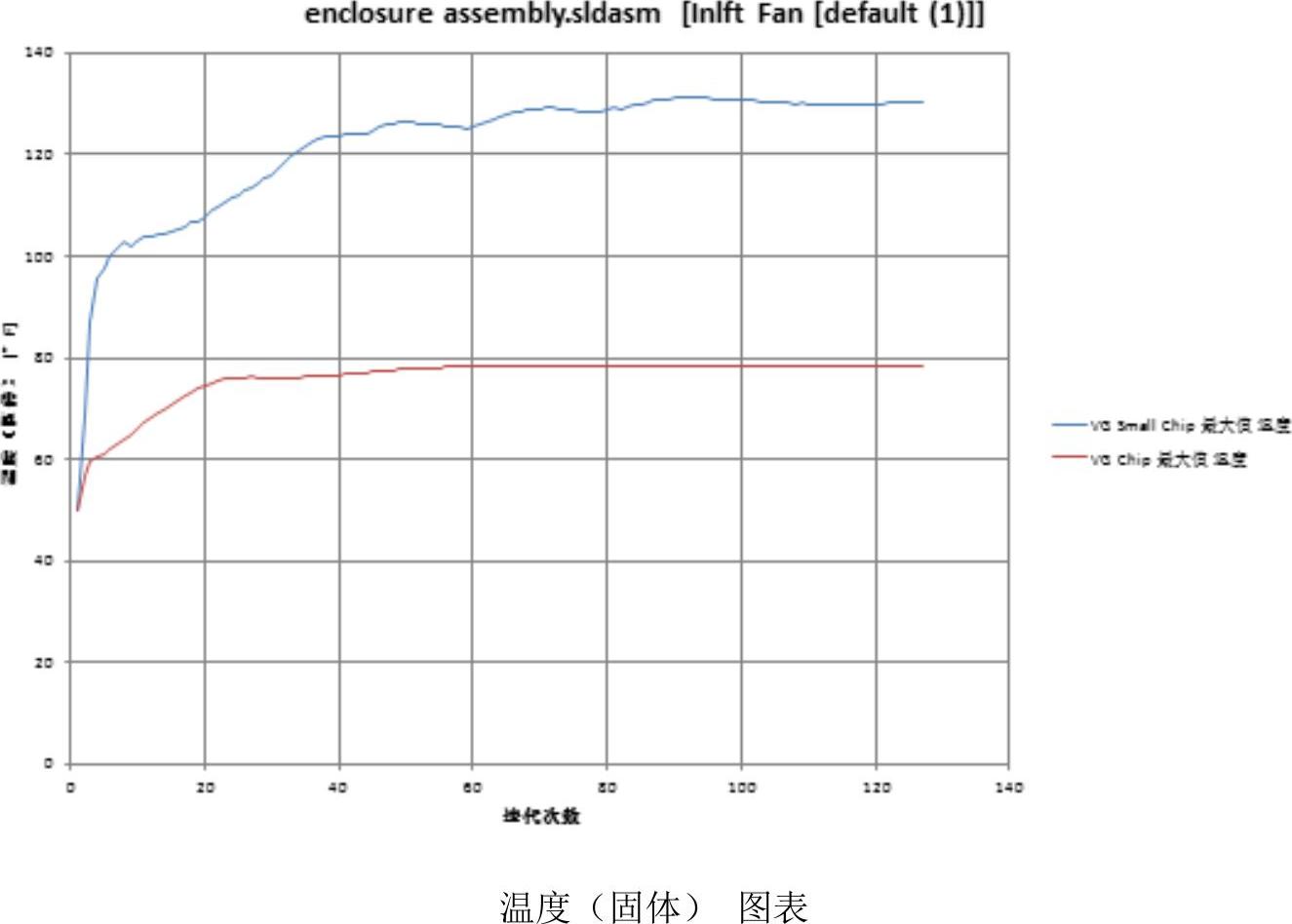

图13-40所示是计算过程中不同变量的收敛速度。可以看出不同的求解目标具有不同的收敛速度。如果只是关注某种目标的结果,则可以提前结束求解过程。

查看求解目标的结果

查看求解目标的结果

这里可以查看之前预设置的求解目标的求解结果。并可以看到计算收敛的最后结果,这样可以对计算结果有一个充分的判断。

图13-39 “运行”对话框

图13-40 计算过程

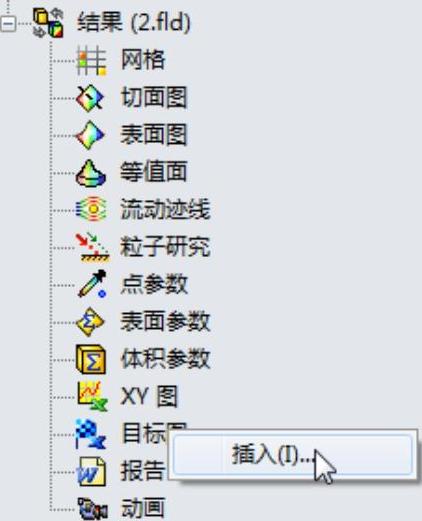

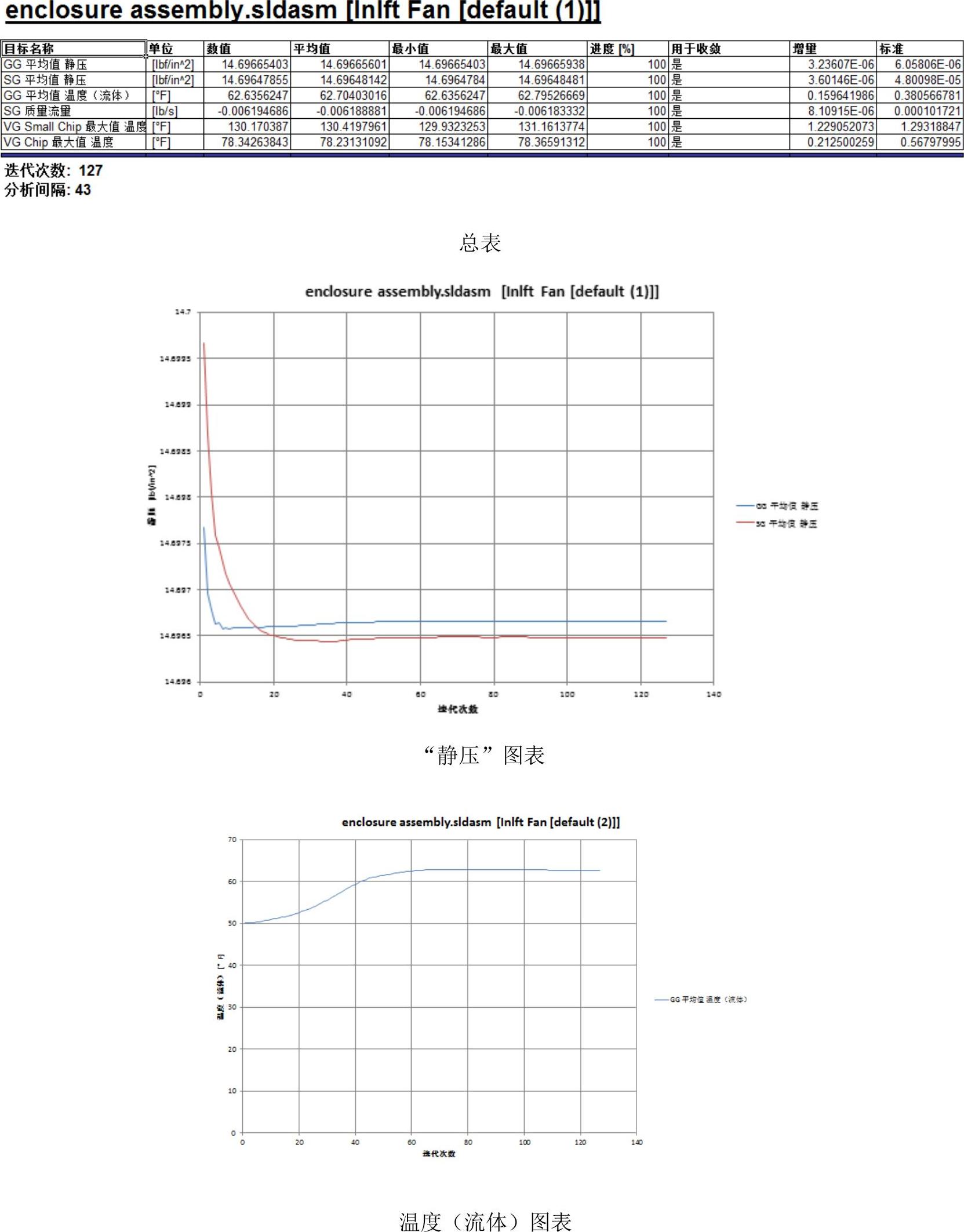

右击SolidWorks Flow Simulation分析树中的“目标图”节点图标,如图13-41所示,选择“插入”。

右击SolidWorks Flow Simulation分析树中的“目标图”节点图标,如图13-41所示,选择“插入”。

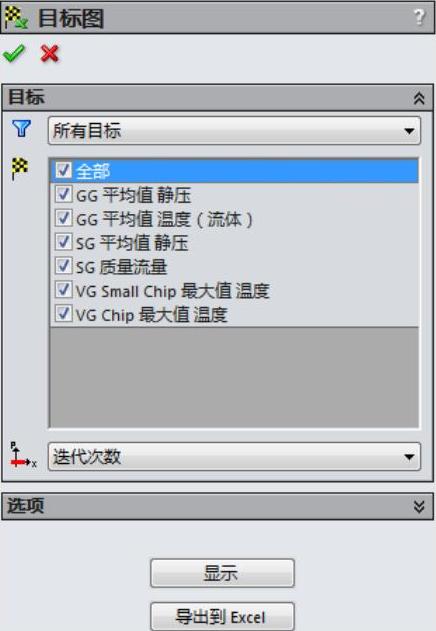

在“目标图”属性管理器中在“目标过滤器”中选择“全部”,设置如图13-42所示。

在“目标图”属性管理器中在“目标过滤器”中选择“全部”,设置如图13-42所示。

图13-41 选择“插入”

图13-42 “目标图”选项

单击“导出到Excel”。

单击“导出到Excel”。

生成一个Excel的表格,给出求解目标的计算结果,结果如图13-43所示。可以看到,“main chips”的最高温度为102.78℉,“small chips”的最高温度为114.12℉。

生成一个Excel的表格,给出求解目标的计算结果,结果如图13-43所示。可以看到,“main chips”的最高温度为102.78℉,“small chips”的最高温度为114.12℉。

图13-43 计算结果

图13-43 计算结果(续)

图13-43 计算结果(续)

流动轨迹图

流动轨迹图

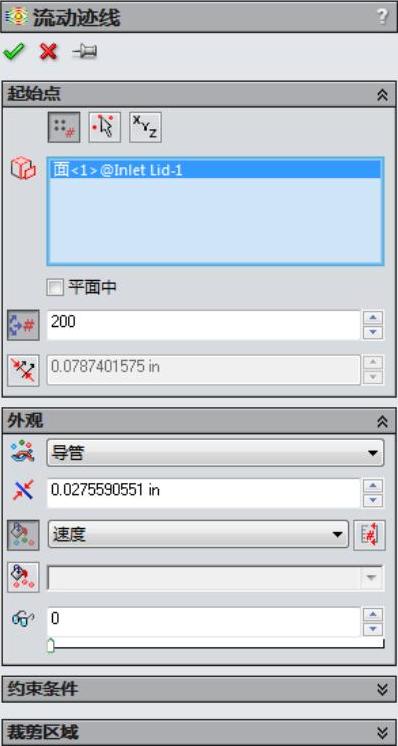

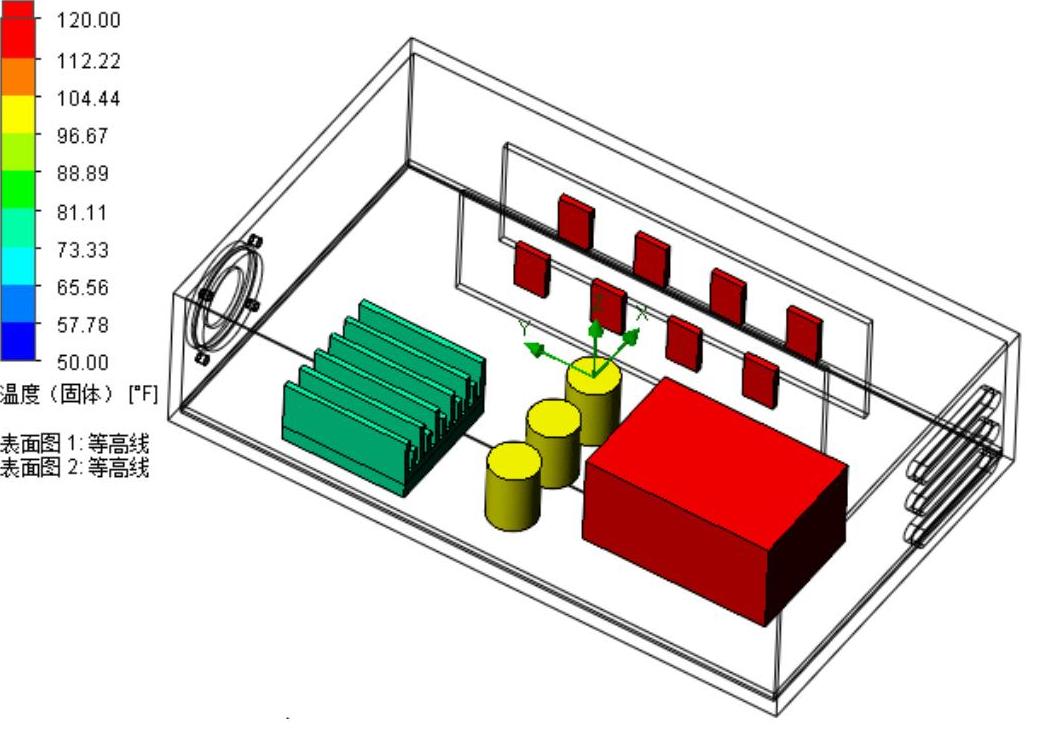

右击“流动迹线”图标,如图13-44所示,选择“插入”选项。

右击“流动迹线”图标,如图13-44所示,选择“插入”选项。

在Solidworks Flow Simulation分析树中,单击“外部入口风扇1”图标,这样就选择了Inlet Lid零件的内侧壁面。

在Solidworks Flow Simulation分析树中,单击“外部入口风扇1”图标,这样就选择了Inlet Lid零件的内侧壁面。

将“点数”的数量改为200。

将“点数”的数量改为200。

在绘制迹线列表中,选择“导管”,尺寸采取默认。

在绘制迹线列表中,选择“导管”,尺寸采取默认。

图13-44 选择“插入”

图13-45 流动迹线

将参数从“静压”改为“速度”,如图13-45所示。

将参数从“静压”改为“速度”,如图13-45所示。

在”流动迹线”属性管理器中单击“确定”按钮

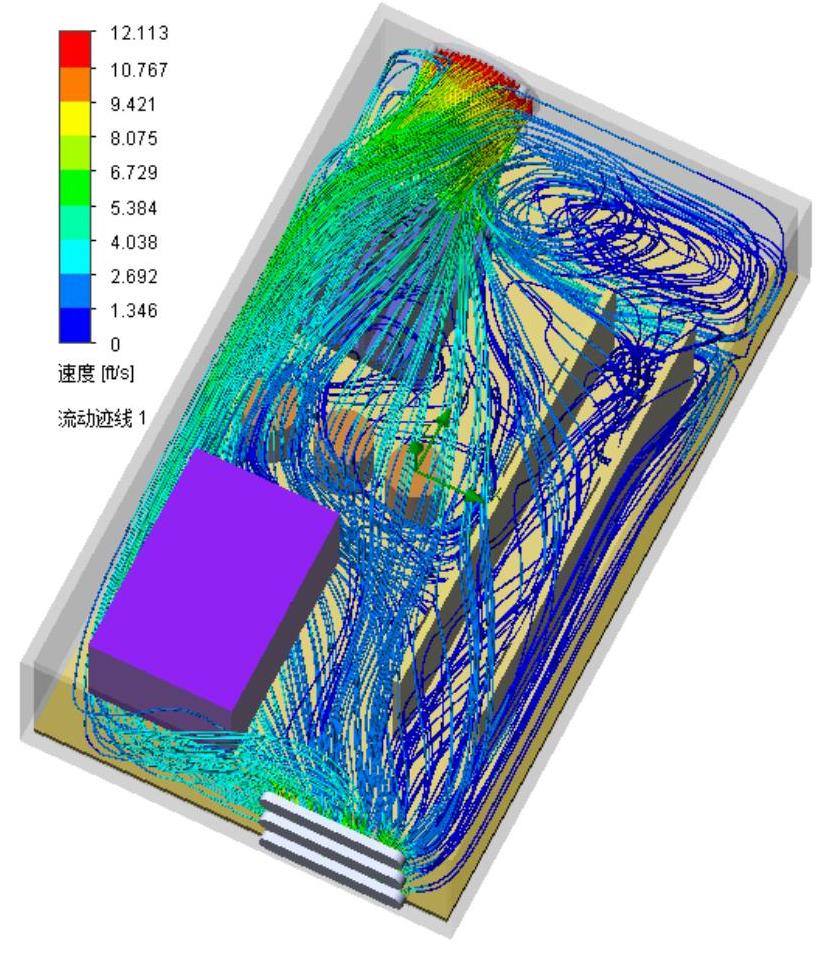

在”流动迹线”属性管理器中单击“确定”按钮 ,在Solidworks Flow Simulation分析树里则出现新的名字为“流动迹线1”的图标。同时如图13-46所示显示出流动轨迹。

,在Solidworks Flow Simulation分析树里则出现新的名字为“流动迹线1”的图标。同时如图13-46所示显示出流动轨迹。

图13-46 流动轨迹

这里可以看出PCB(2)上只有几条流线,可能会存在散热不良的情况。

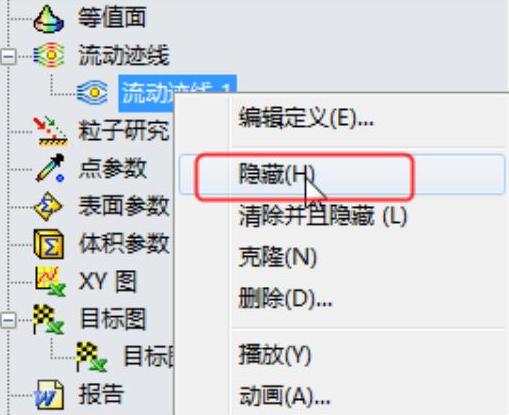

右击“流动迹线1”,如图13-47所示,选择“隐藏”选项。

右击“流动迹线1”,如图13-47所示,选择“隐藏”选项。

截面图

截面图

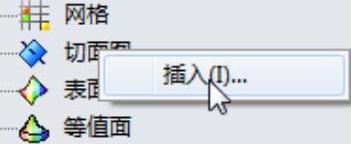

右击“截面图”图标,如图13-48所示,选择“插入”选项。

右击“截面图”图标,如图13-48所示,选择“插入”选项。

图13-47 选择“隐藏”选项

图13-48 选择“插入”选项

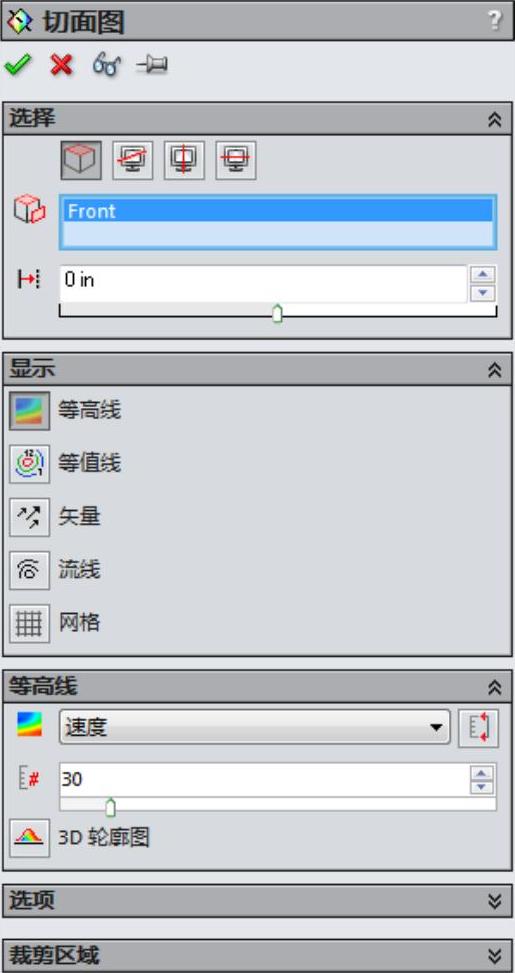

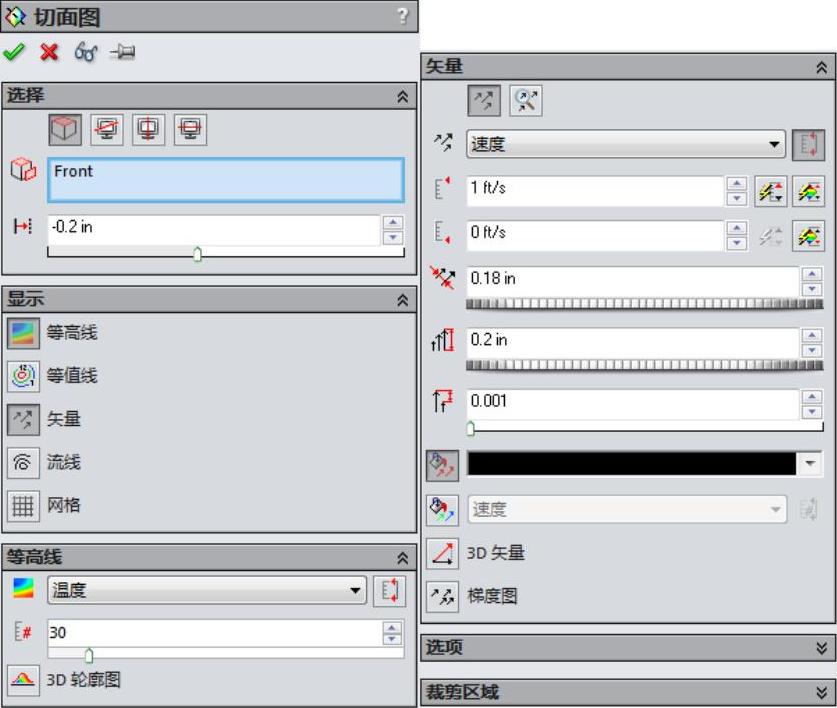

以Front平面作为截面的位置。

以Front平面作为截面的位置。

将“级别数”设定为30,如图13-49所示。

将“级别数”设定为30,如图13-49所示。

在“切面图”属性管理器中单击“确定”按钮,则在Solidworks Flow Simulation分析树出现了“切面图1”图标。

在“切面图”属性管理器中单击“确定”按钮,则在Solidworks Flow Simulation分析树出现了“切面图1”图标。

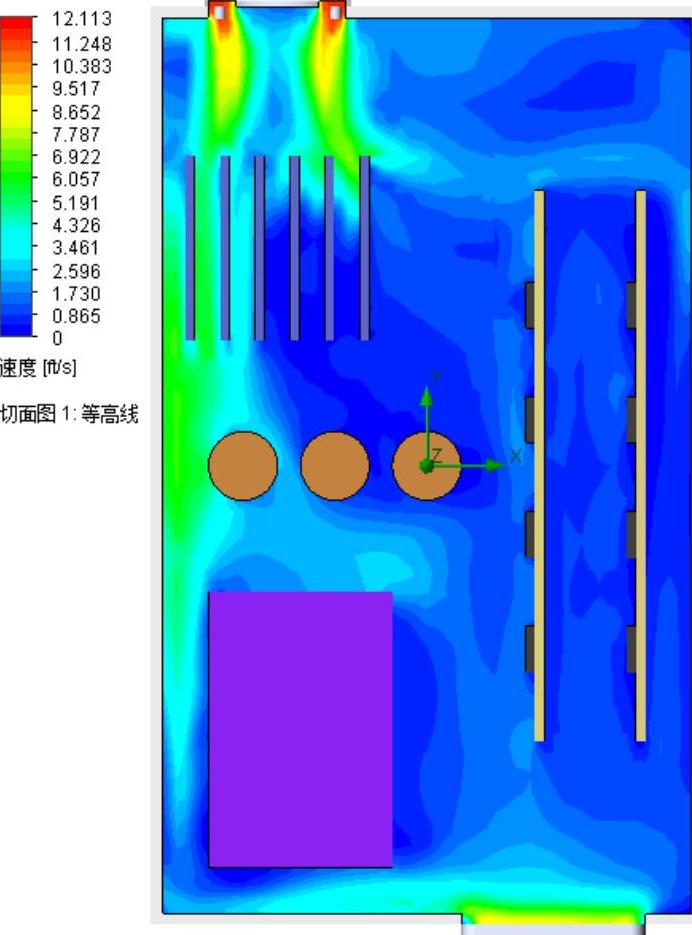

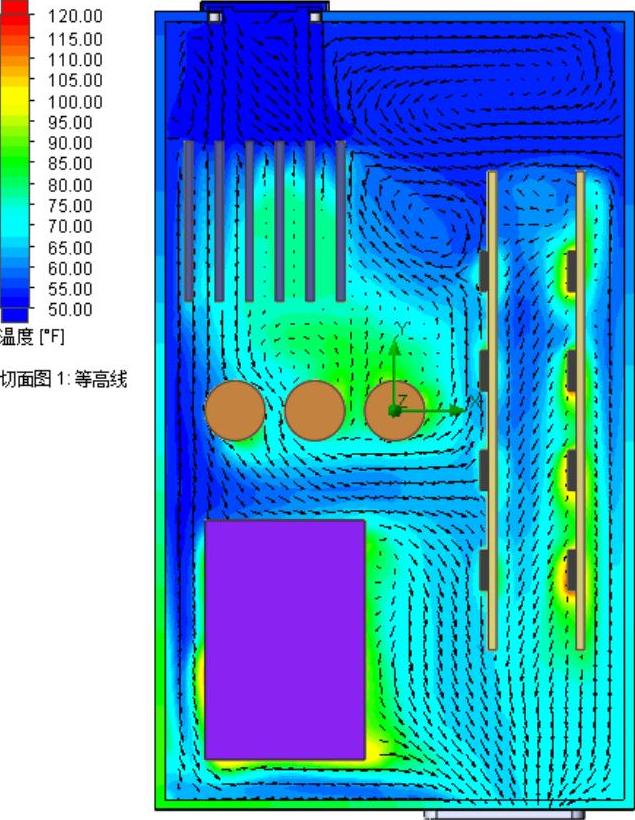

以“上视图”的方式显示流场图。可以看到风扇附近和出口处的高速区以及PCB和电容附近的低速区域。如图13-50所示为显示的温度场。

以“上视图”的方式显示流场图。可以看到风扇附近和出口处的高速区以及PCB和电容附近的低速区域。如图13-50所示为显示的温度场。

图13-49 “切面图”属性管理器

图13-50 显示的温度场

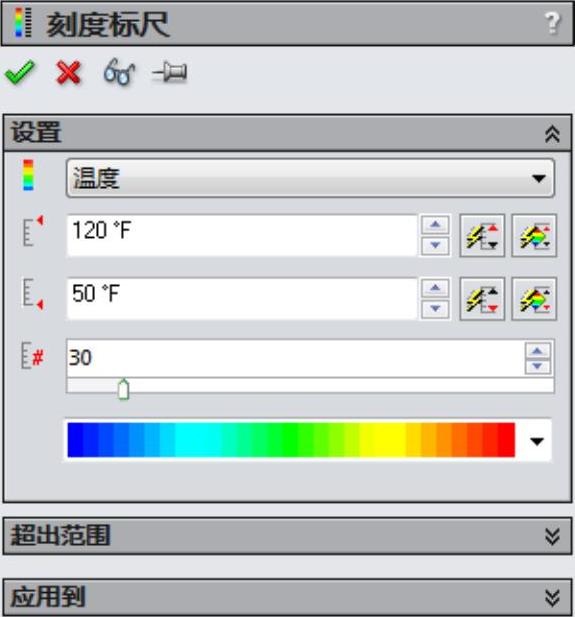

双击视图左侧的颜色图标,则显示“刻度标尺”属性栏。

双击视图左侧的颜色图标,则显示“刻度标尺”属性栏。

将参数从“速度”改为“温度”。

将参数从“速度”改为“温度”。

将最小值设置为50℉,最大值设置为120℉,如图13-51所示。

将最小值设置为50℉,最大值设置为120℉,如图13-51所示。

单击“确定”按钮

单击“确定”按钮 。

。

右击“切面图1”,如图13-52所示,单击“编辑定义”选项。

右击“切面图1”,如图13-52所示,单击“编辑定义”选项。

图13-51 “刻度标尺”对话框

图13-52 单击“编辑定义”选项

单击“矢量”选项,将“偏移位置”设置为-0.2 in,如图13-53所示。

单击“矢量”选项,将“偏移位置”设置为-0.2 in,如图13-53所示。

将“间距”设置为0.18in,“箭头大小”改为0.2 in,最大值为1 ft/s,如图13-53所示。

将“间距”设置为0.18in,“箭头大小”改为0.2 in,最大值为1 ft/s,如图13-53所示。

图13-53 “切面图”属性管理器

单击“确定”按钮

单击“确定”按钮 。结果显示的温度场如图13-54所示。

。结果显示的温度场如图13-54所示。

观察计算结果后,右击“切面图”,左键单击“隐藏”。

观察计算结果后,右击“切面图”,左键单击“隐藏”。

可以看出,矢量箭头越大的地方温度低,以及矢量箭头小的地方温度较高。因为矢量箭头本身代表着流场速度的大小。速度高的地方,散热好,温度自然较低。

壁面温度图

壁面温度图

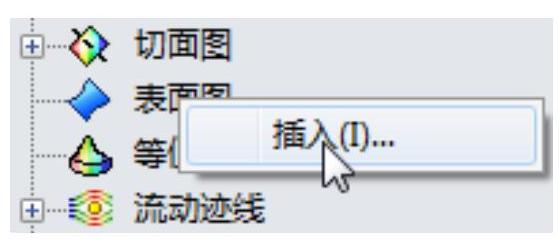

右击“表面图”图标,如图13-55所示,选择“插入”选项。

右击“表面图”图标,如图13-55所示,选择“插入”选项。

图13-54 显示的温度场

图13-55 选择“插入”

按住Ctrl键,在Solidworks Flow Simulation分析树中复选“铝固体材料1”节点和“硅固体材料1”节点,这样作为表面的应用对象。

按住Ctrl键,在Solidworks Flow Simulation分析树中复选“铝固体材料1”节点和“硅固体材料1”节点,这样作为表面的应用对象。

单击“确定”按钮

单击“确定”按钮 。

。

重复

重复 、

、 步骤,选择Power Supply和Capacitors选项,单击“确定”按钮

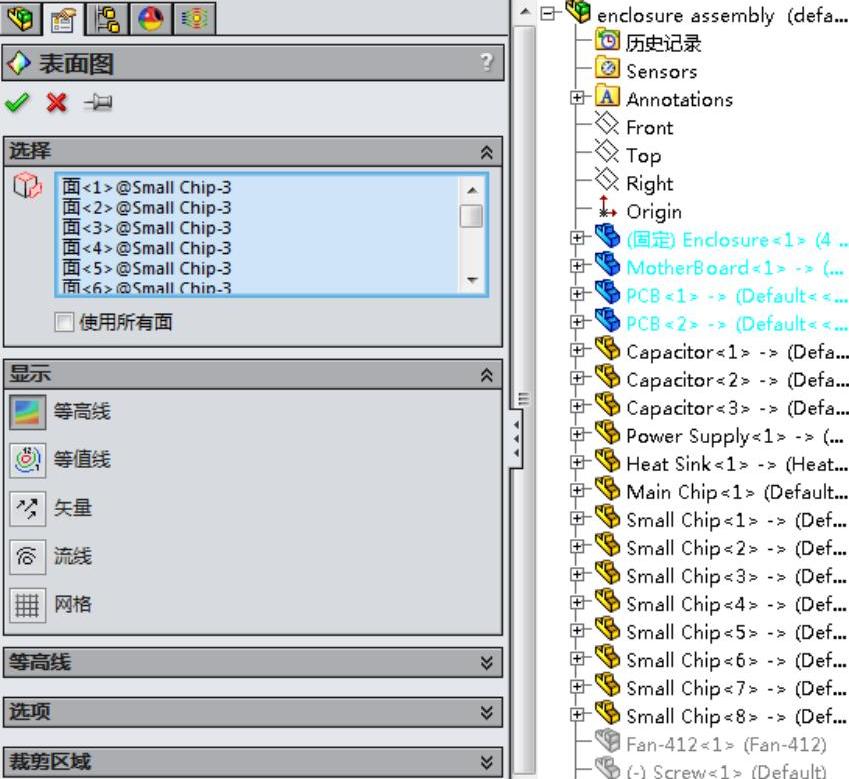

步骤,选择Power Supply和Capacitors选项,单击“确定”按钮 ,如图13-56所示,生成壁面温度图,如图13-57所示。

,如图13-56所示,生成壁面温度图,如图13-57所示。

图13-56 “表面图”属性管理器

图13-57 壁面温度图

可以看出,在电路板上的不同颗粒的散热分布情况,后排远离风扇位置的芯片颗粒的温度明显高于接近风扇位置处的芯片颗粒。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。