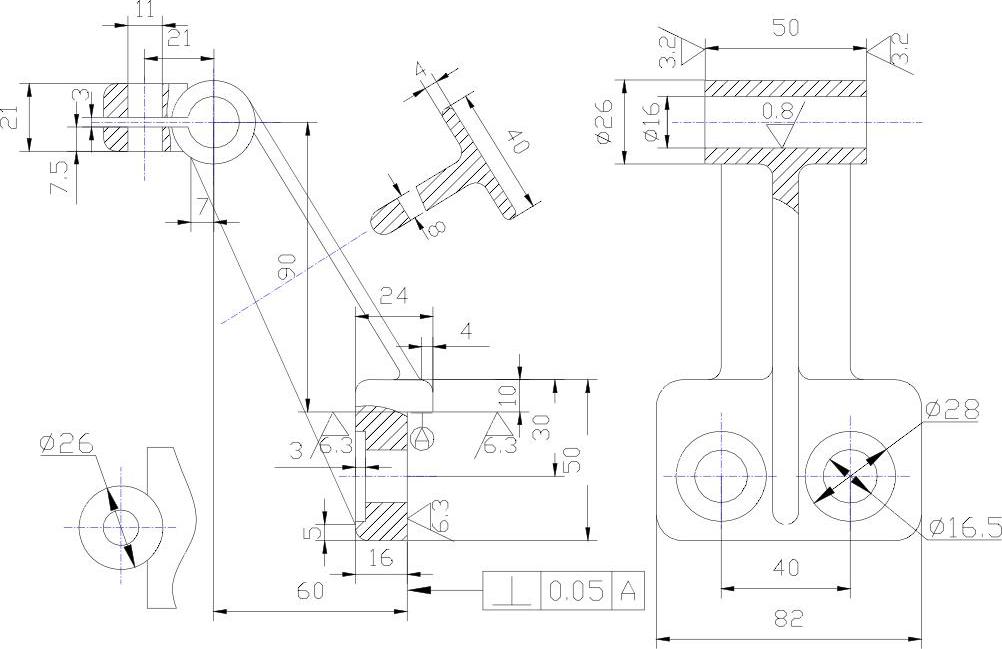

下面制作一个托架零件,如图4-135所示。

图4-135 工程图

参见光盘

光盘\视频教学\第4章\叉架类零件的创建.avi

叉架类零件主要起支撑和连接作用。其形状结构按功能的不同常分为三部分:工作部分、安装固定部分和连接部分。

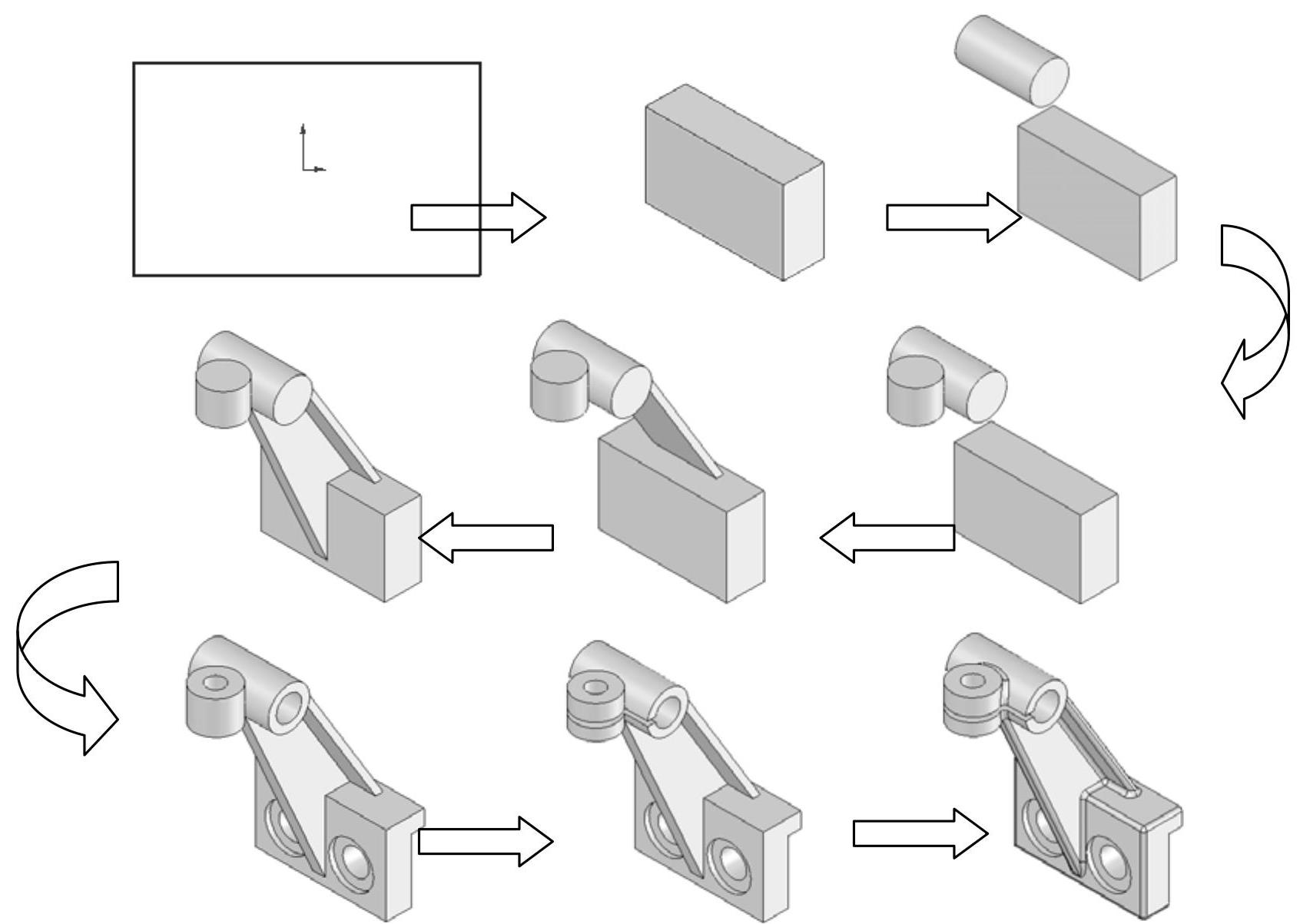

整个零件的建模过程如图4-136所示。

图4-136 托架零件的建模过程

固定部分基体的造型

固定部分基体的造型

选择“前视基准面”作为草图绘制平面,单击“草图绘制”按钮

选择“前视基准面”作为草图绘制平面,单击“草图绘制”按钮 进入草图编辑状态。

进入草图编辑状态。

单击“矩形”按钮

单击“矩形”按钮 ,以坐标原点为中心绘制一矩形。不必追求绝对的中心,只要大致几何关系正确就行。

,以坐标原点为中心绘制一矩形。不必追求绝对的中心,只要大致几何关系正确就行。

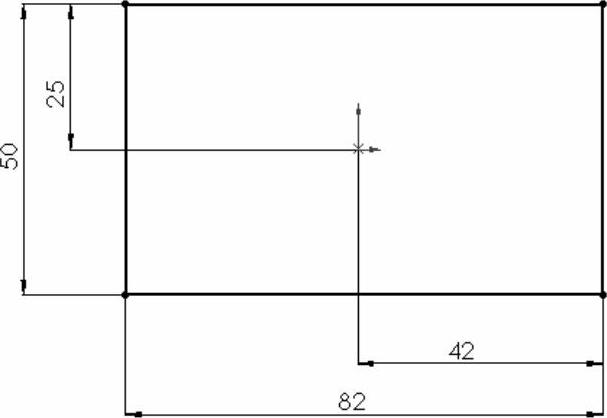

单击“智能尺寸”按钮

单击“智能尺寸”按钮 ,为所绘制矩形添加几何尺寸和几何关系,如图4-137所示。

,为所绘制矩形添加几何尺寸和几何关系,如图4-137所示。

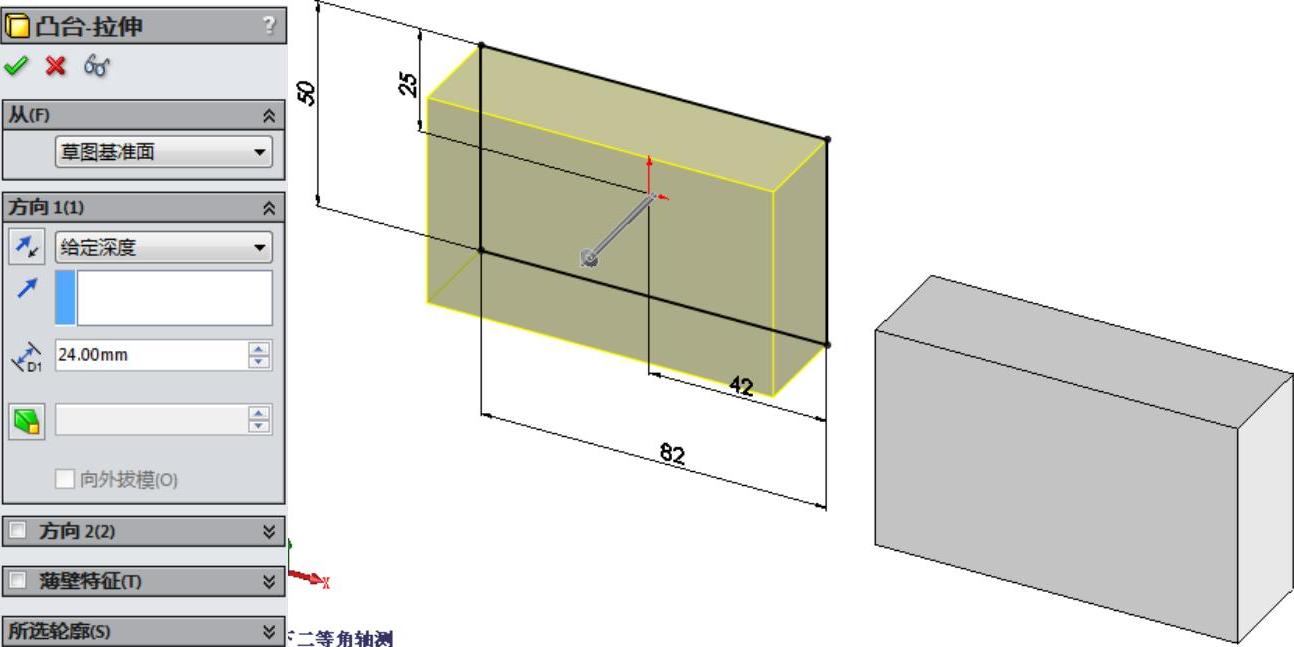

单击“拉伸凸台/基体”按钮

单击“拉伸凸台/基体”按钮 ,设置拉伸的终止条件为“给定深度”;在图标

,设置拉伸的终止条件为“给定深度”;在图标 右侧的微调框中设置拉伸深度为24mm;其余选项如图4-138所示。

右侧的微调框中设置拉伸深度为24mm;其余选项如图4-138所示。

单击“确认”按钮

单击“确认”按钮 ,创建固定部分基体。

,创建固定部分基体。

工作部分基体的造型

工作部分基体的造型

选择“右视基准面”作为草图绘制平面,单击“草图绘制”按钮

选择“右视基准面”作为草图绘制平面,单击“草图绘制”按钮 进入草图编辑状态。

进入草图编辑状态。

单击“圆”按钮

单击“圆”按钮 ,绘制一圆。

,绘制一圆。

图4-137 添加尺寸和几何关系后的矩形草图

图4-138 设置固定部分基体的拉伸参数

单击“智能尺寸”按钮

单击“智能尺寸”按钮 ,为圆标注直径尺寸和定位几何关系

,为圆标注直径尺寸和定位几何关系

单击“拉伸凸台/基体”按钮

单击“拉伸凸台/基体”按钮 ,设置拉伸的终止条件为“两侧对称”;在图标

,设置拉伸的终止条件为“两侧对称”;在图标 右侧的微调框中设置拉伸深度为50mm;其余选项如图4-139所示。

右侧的微调框中设置拉伸深度为50mm;其余选项如图4-139所示。

图4-139 设置拉伸参数

单击“确认”按钮

单击“确认”按钮 ,创建拉伸基体。

,创建拉伸基体。

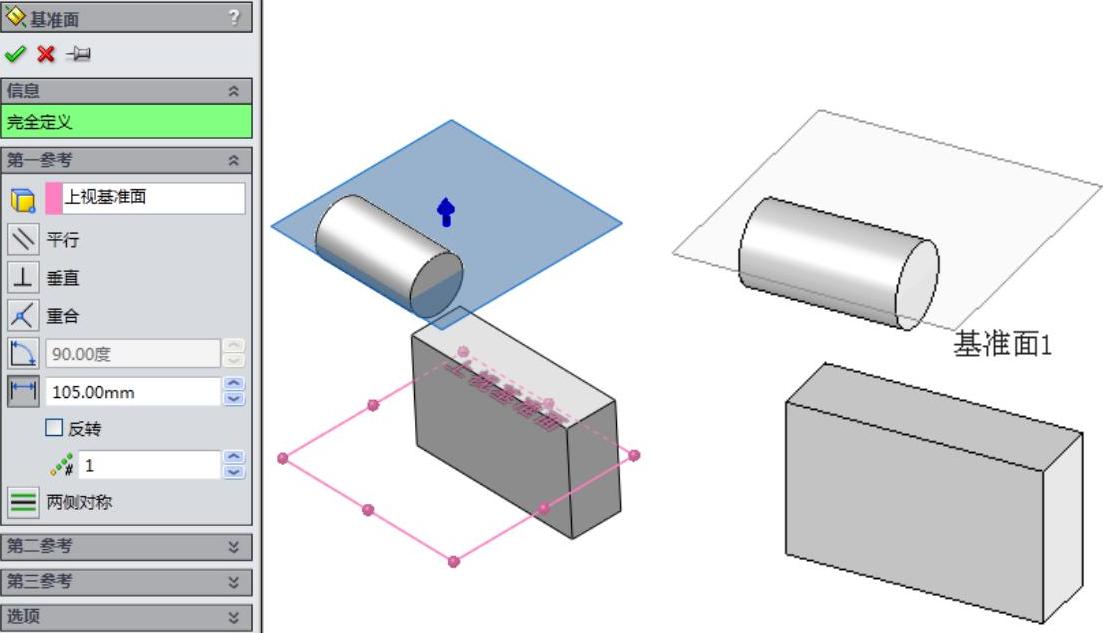

单击“基准面”按钮

单击“基准面”按钮 ,在右侧图形区域中的FeatureManager设计树中选择“上视基准面”作为参考实体;单击“等距距离”按钮

,在右侧图形区域中的FeatureManager设计树中选择“上视基准面”作为参考实体;单击“等距距离”按钮 ,在右侧的微调框中设置距离为105mm,具体选项如图4-140所示。

,在右侧的微调框中设置距离为105mm,具体选项如图4-140所示。

单击“确认”按钮

单击“确认”按钮 ,创建基准面。

,创建基准面。

选择生成的“基准面1”,单击“草图绘制”按钮

选择生成的“基准面1”,单击“草图绘制”按钮 在其上新建一草图。

在其上新建一草图。

单击“正视于”按钮

单击“正视于”按钮 ,正视于该草图。

,正视于该草图。

单击“圆”按钮

单击“圆”按钮 ,绘制一圆,使其圆心的X坐标为0。

,绘制一圆,使其圆心的X坐标为0。

单击“智能尺寸”按钮

单击“智能尺寸”按钮 ,标注圆的直径尺寸并对其进行定位。

,标注圆的直径尺寸并对其进行定位。

图4-140 设置基准面参数

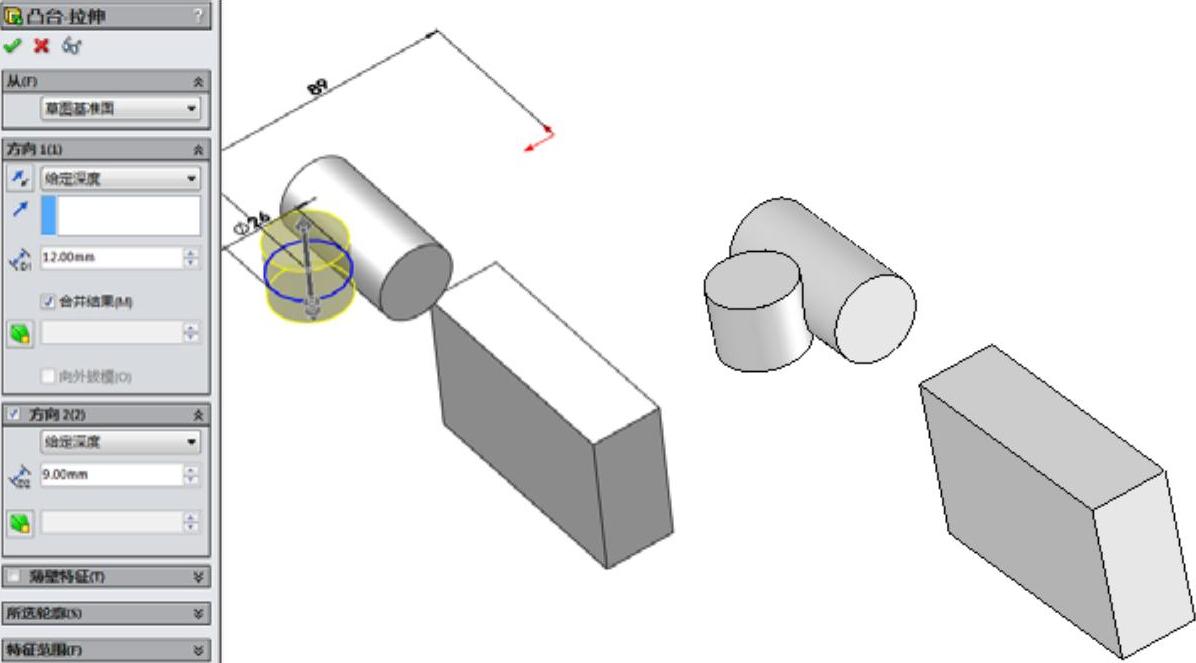

单击“拉伸凸台/基体”按钮

单击“拉伸凸台/基体”按钮 ,在“方向1”栏中设置拉伸的终止条件为“给定深度”;在图标

,在“方向1”栏中设置拉伸的终止条件为“给定深度”;在图标 右侧的微调框中设置拉伸深度为12mm;在“方向2”栏中设置拉伸的终止条件为“给定深度”;在图标

右侧的微调框中设置拉伸深度为12mm;在“方向2”栏中设置拉伸的终止条件为“给定深度”;在图标 右侧的微调框中设置拉伸深度为9mm;具体参数如图4-141所示。

右侧的微调框中设置拉伸深度为9mm;具体参数如图4-141所示。

图4-141 设置两方向上的拉伸参数

单击“确认”按钮

单击“确认”按钮 ,生成工作部分的基体。

,生成工作部分的基体。

连接部分基体的造型

连接部分基体的造型

选择“右视基准面”,单击“草图绘制”按钮

选择“右视基准面”,单击“草图绘制”按钮 在其上新建一草图。

在其上新建一草图。

单击“正视于”按钮

单击“正视于”按钮 ,正视于该草图平面。

,正视于该草图平面。

按住Ctrl键,选择固定部分的轮廓(投影形状为矩形)和工作部分中的支撑孔基体(投影形状为圆形),单击“转换实体引用”按钮

按住Ctrl键,选择固定部分的轮廓(投影形状为矩形)和工作部分中的支撑孔基体(投影形状为圆形),单击“转换实体引用”按钮 ,将该轮廓投影到草图上。

,将该轮廓投影到草图上。

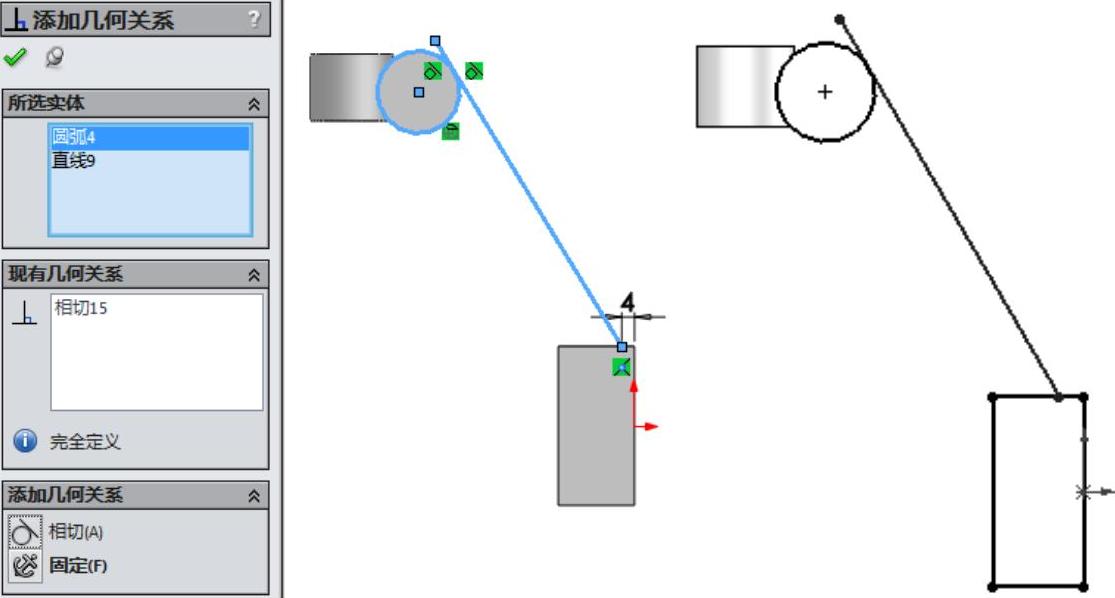

单击“直线”按钮

单击“直线”按钮 ,绘制一条由圆到矩形的直线,直线的一个端点落在矩形直线上。

,绘制一条由圆到矩形的直线,直线的一个端点落在矩形直线上。

按住Ctrl键,选择所绘直线和轮廓投影圆。在出现的“属性”属性管理器中单击“相切”按钮

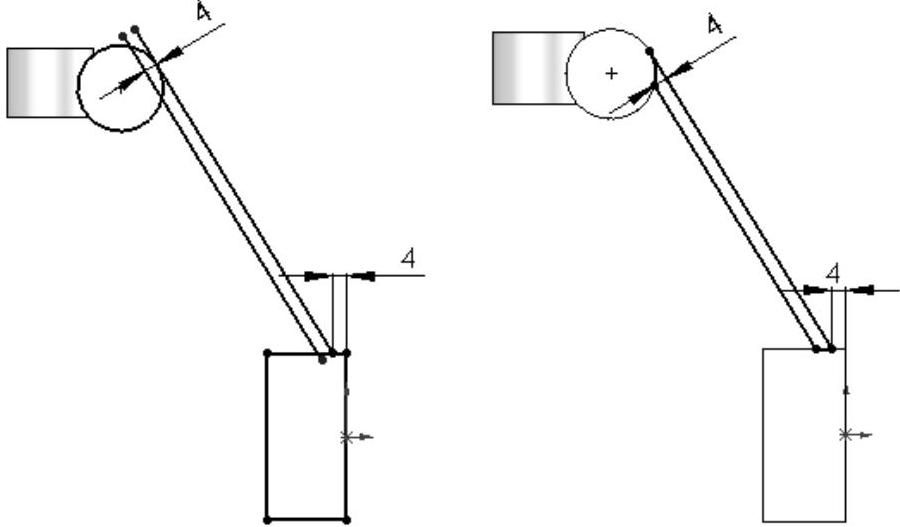

按住Ctrl键,选择所绘直线和轮廓投影圆。在出现的“属性”属性管理器中单击“相切”按钮 ,为所选元素添加“相切”几何关系,如图4-142所示。

,为所选元素添加“相切”几何关系,如图4-142所示。

图4-142 添加“相切”几何关系

单击“确认”按钮

单击“确认”按钮 ,完成几何关系的添加。

,完成几何关系的添加。

单击“智能尺寸”按钮

单击“智能尺寸”按钮 ,标注落在矩形上的直线端点到坐标原点的距离为4mm。

,标注落在矩形上的直线端点到坐标原点的距离为4mm。

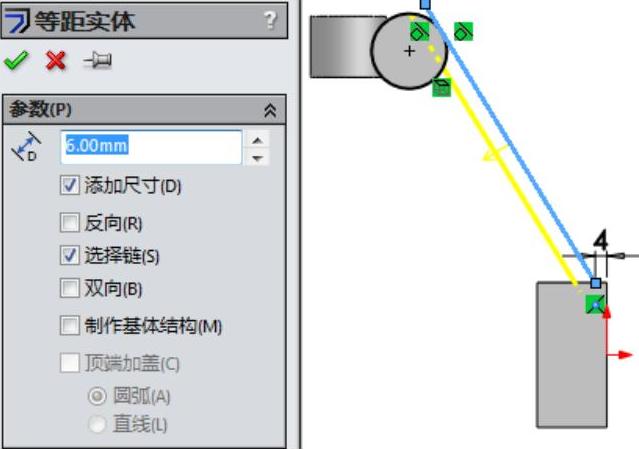

选择所绘直线,单击“等距实体”按钮

选择所绘直线,单击“等距实体”按钮 。

。

在“等距实体”属性管理器中设置等距距离为6mm,其他选项如图4-143所示。

在“等距实体”属性管理器中设置等距距离为6mm,其他选项如图4-143所示。

单击“确认”按钮

单击“确认”按钮 ,完成等距直线的绘制。

,完成等距直线的绘制。

单击“剪裁实体”按钮

单击“剪裁实体”按钮 ,剪裁掉多余的部分,完成T形肋中截面为40×6的肋板轮廓,如图4-144所示。

,剪裁掉多余的部分,完成T形肋中截面为40×6的肋板轮廓,如图4-144所示。

图4-143 设置等距实体选项

图4-144 草图轮廓

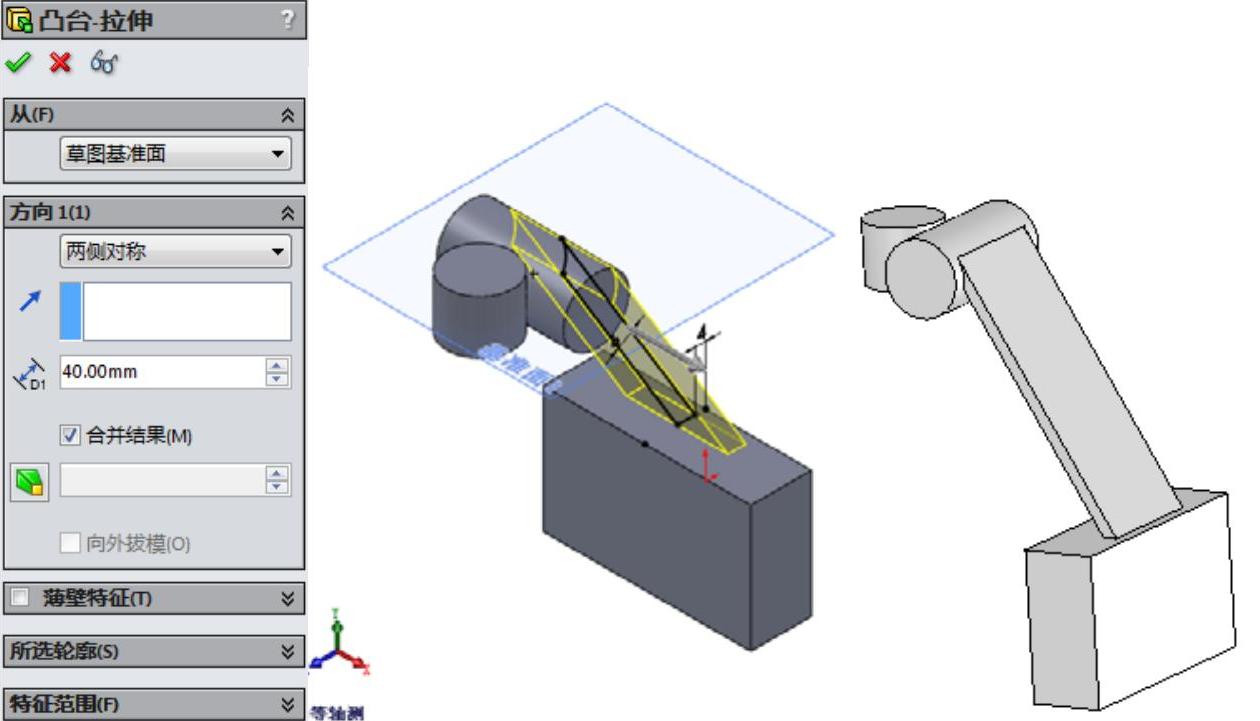

单击“拉伸凸台/基体”按钮

单击“拉伸凸台/基体”按钮 ,设置拉伸的终止条件为“两侧对称”;在图标

,设置拉伸的终止条件为“两侧对称”;在图标 右侧的微调框中设置拉伸深度为40mm;其余选项如图4-145所示。

右侧的微调框中设置拉伸深度为40mm;其余选项如图4-145所示。

图4-145 设置拉伸选项

单击“确认”按钮

单击“确认”按钮 ,创建T形肋中一个肋板。

,创建T形肋中一个肋板。

选择“右视基准面”,单击“草图绘制”按钮

选择“右视基准面”,单击“草图绘制”按钮 在其上新建一草图。

在其上新建一草图。

单击“正视于”按钮

单击“正视于”按钮 ,正视于该草图平面。

,正视于该草图平面。

按住Ctrl键,选择固定部分(投影形状为矩形)的左上角的两条边线、工作部分中的支撑孔基体(投影形状为圆形)和肋板中内侧的边线,单击“转换实体引用”按钮

按住Ctrl键,选择固定部分(投影形状为矩形)的左上角的两条边线、工作部分中的支撑孔基体(投影形状为圆形)和肋板中内侧的边线,单击“转换实体引用”按钮 ,将该轮廓投影到草图上。(https://www.xing528.com)

,将该轮廓投影到草图上。(https://www.xing528.com)

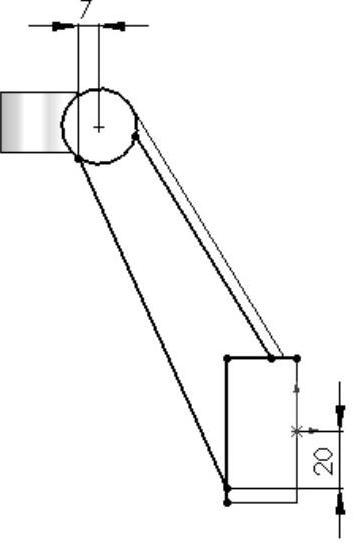

单击“直线”按钮

单击“直线”按钮 ,绘制一条由圆到矩形的直线,直线的一个端点落在矩形的左侧边线上,另一个端点落在投影圆上。

,绘制一条由圆到矩形的直线,直线的一个端点落在矩形的左侧边线上,另一个端点落在投影圆上。

单击“智能尺寸”按钮

单击“智能尺寸”按钮 ,为所绘直线标注尺寸定位,如图4-146所示。

,为所绘直线标注尺寸定位,如图4-146所示。

单击“剪裁实体”按钮

单击“剪裁实体”按钮 ,剪裁掉多余的部分,完成T形肋中另一肋板。

,剪裁掉多余的部分,完成T形肋中另一肋板。

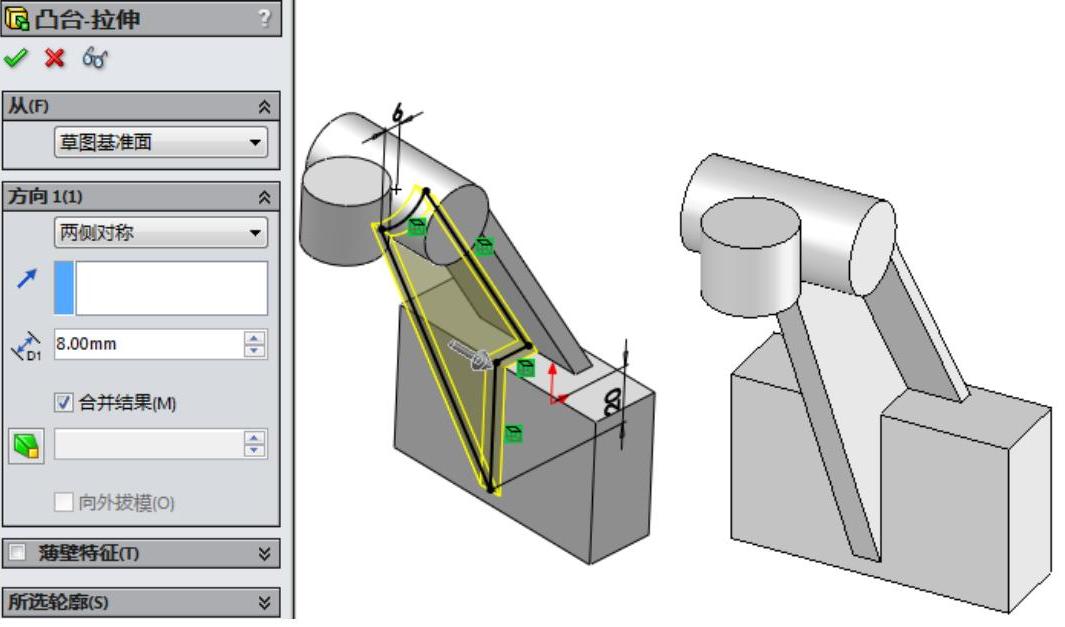

单击“拉伸凸台/基体”按钮

单击“拉伸凸台/基体”按钮 ,设置拉伸的终止条件为“两侧对称”;在图标

,设置拉伸的终止条件为“两侧对称”;在图标 右侧的微调框中设置拉伸深度为8mm;其余选项如图4-147所示。

右侧的微调框中设置拉伸深度为8mm;其余选项如图4-147所示。

单击“确认”按钮

单击“确认”按钮 ,创建肋板。

,创建肋板。

图4-146 定位直线

图4-147 设置凸台-拉伸选项

切除固定部分基体

切除固定部分基体

选择固定部分基体的侧面,单击“草图绘制”按钮

选择固定部分基体的侧面,单击“草图绘制”按钮 在其上新建一草图。

在其上新建一草图。

单击“矩形”按钮

单击“矩形”按钮 ,绘制一矩形作为切除-拉伸的草图轮廓。

,绘制一矩形作为切除-拉伸的草图轮廓。

单击“智能尺寸”按钮

单击“智能尺寸”按钮 ,标注矩形尺寸并定位几何关系。

,标注矩形尺寸并定位几何关系。

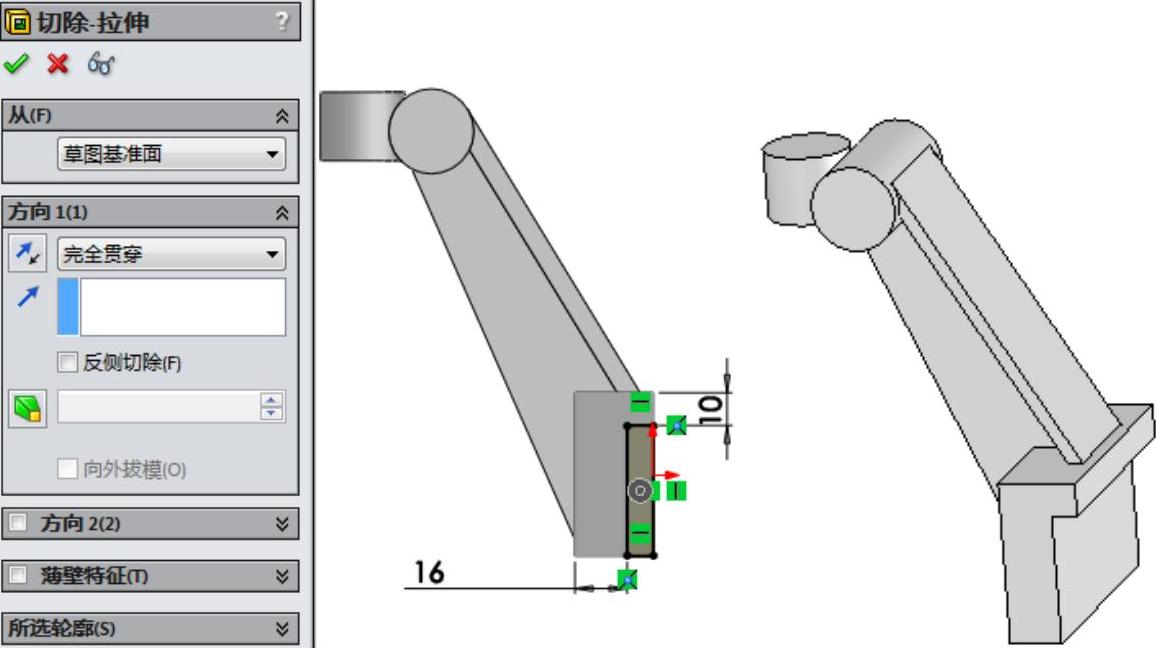

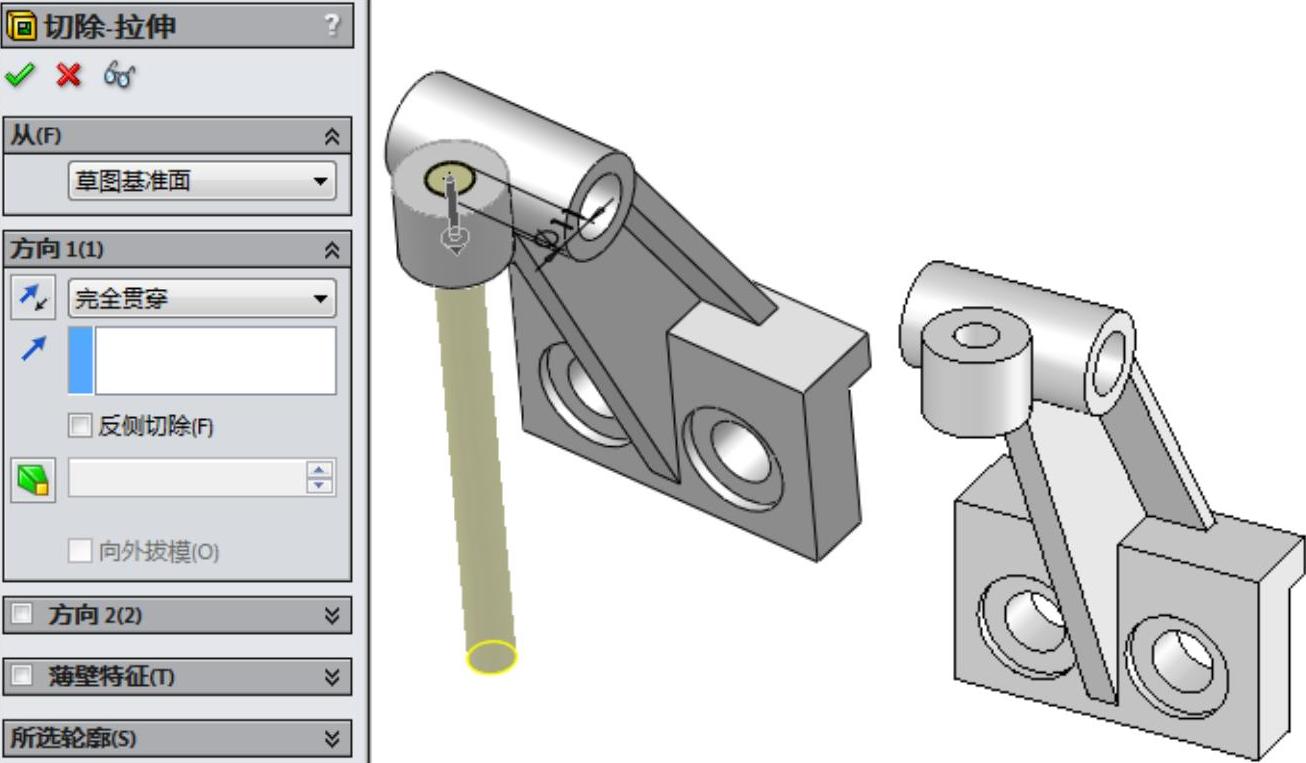

单击“切除-拉伸”按钮

单击“切除-拉伸”按钮 ,选择终止条件为“完全贯穿”;其他选项如图4-148所示。

,选择终止条件为“完全贯穿”;其他选项如图4-148所示。

图4-148 设置-切除拉伸选项

单击“确认”按钮

单击“确认”按钮 ,创建固定基体的切除部分。

,创建固定基体的切除部分。

光孔和沉头孔的创建

光孔和沉头孔的创建

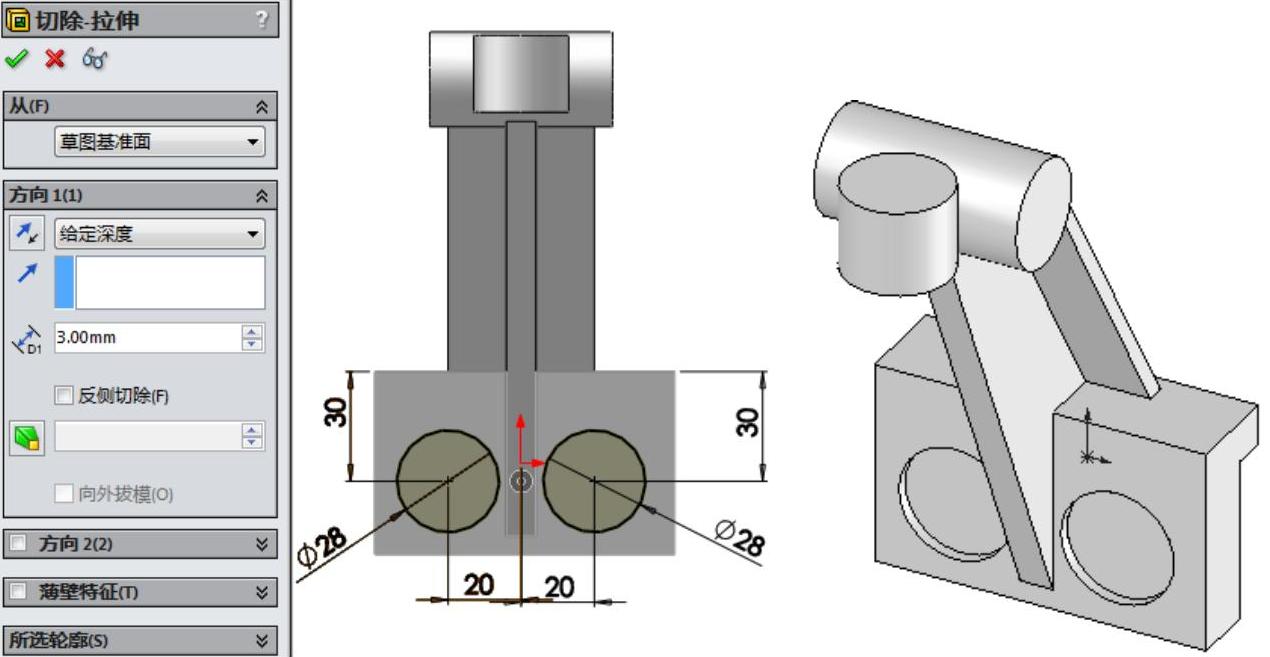

单击“圆”按钮

单击“圆”按钮 ,绘制两个圆。

,绘制两个圆。

单击“智能尺寸”按钮

单击“智能尺寸”按钮 ,为两个圆标注尺寸并通过标注尺寸对其进行定位。

,为两个圆标注尺寸并通过标注尺寸对其进行定位。

单击“切除-拉伸”按钮

单击“切除-拉伸”按钮 ,选择终止条件为“给定深度”;在图标

,选择终止条件为“给定深度”;在图标 右侧的微调框中设置切除-拉伸深度为3mm;其他选项如图4-149所示。单击“确认”按钮

右侧的微调框中设置切除-拉伸深度为3mm;其他选项如图4-149所示。单击“确认”按钮 ,创建孔。

,创建孔。

图4-149 设置切除-拉伸

选择新创建的沉头孔的底面,单击“草图绘制”按钮

选择新创建的沉头孔的底面,单击“草图绘制”按钮 在其上新建一张草图。

在其上新建一张草图。

单击“圆”按钮

单击“圆”按钮 ,绘制两个圆。

,绘制两个圆。

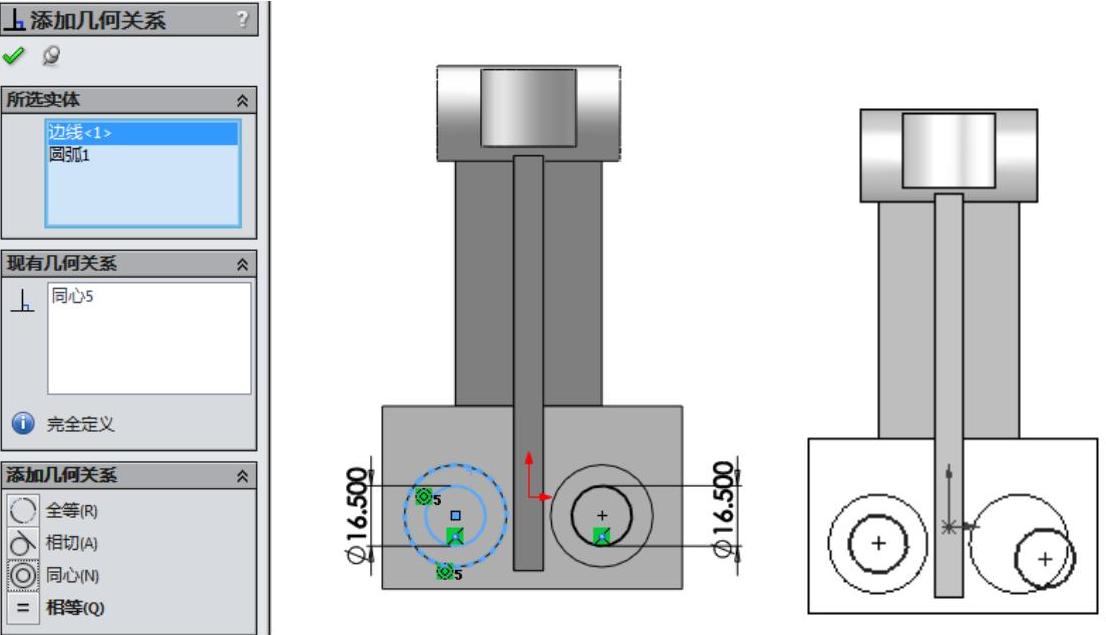

单击“添加几何关系”按钮

单击“添加几何关系”按钮 ,在图形区域中选择所绘制的圆和边线,单击“同心”按钮

,在图形区域中选择所绘制的圆和边线,单击“同心”按钮 ,为它们添加“同心”几何关系,如图4-150所示。

,为它们添加“同心”几何关系,如图4-150所示。

图4-150 添加“同心”几何关系

单击“智能尺寸”按钮

单击“智能尺寸”按钮 ,为两个圆标注直径尺寸为16.5mm。

,为两个圆标注直径尺寸为16.5mm。

单击“确认”按钮

单击“确认”按钮 ,完成几何关系的添加。

,完成几何关系的添加。

类似步骤

类似步骤 、

、 ,为另一个圆添加同样的几何关系。

,为另一个圆添加同样的几何关系。

单击“切除-拉伸”按钮

单击“切除-拉伸”按钮 ,选择终止条件为“完全贯穿”;其他选项如图4-151所示。单击“确认”按钮

,选择终止条件为“完全贯穿”;其他选项如图4-151所示。单击“确认”按钮 ,完成沉头孔的创建。

,完成沉头孔的创建。

选择工作部分中高度为50mm的圆柱的一个侧面,单击“草图绘制”按钮

选择工作部分中高度为50mm的圆柱的一个侧面,单击“草图绘制”按钮 ,在其上新建一草图。

,在其上新建一草图。

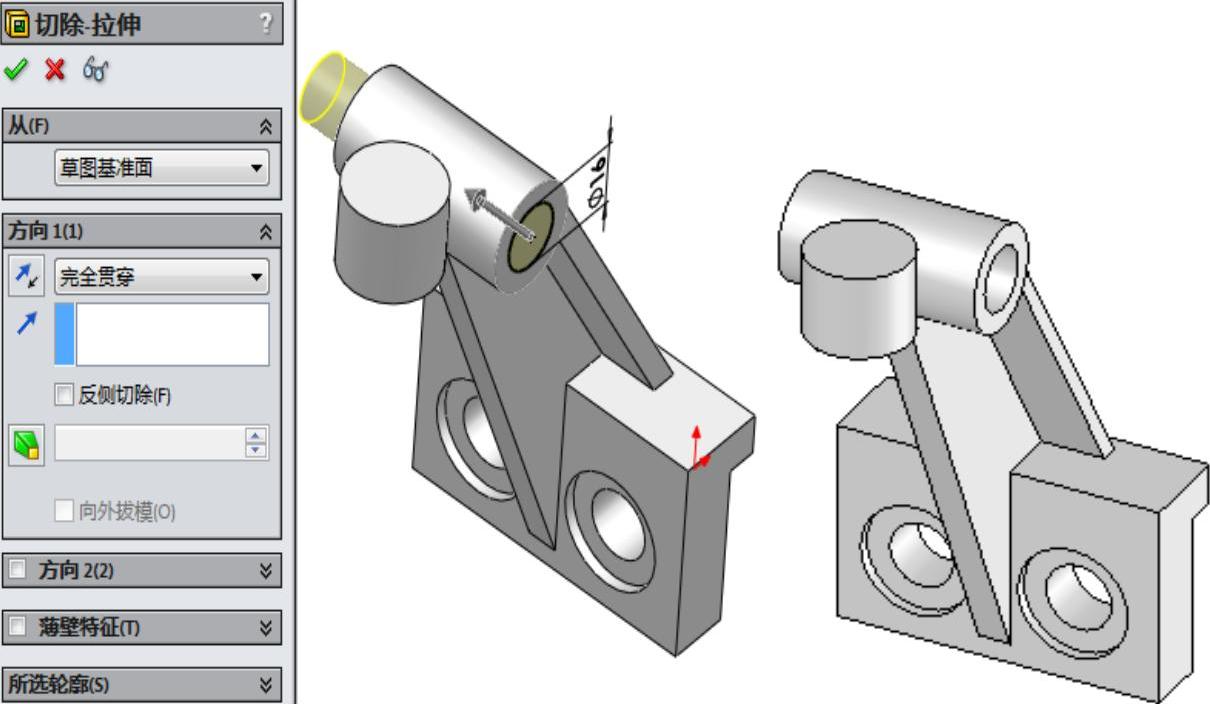

单击“圆”按钮

单击“圆”按钮 ,绘制一与圆柱轮廓同心的圆。

,绘制一与圆柱轮廓同心的圆。

单击“智能尺寸”按钮

单击“智能尺寸”按钮 ,标注圆的直径尺寸为16mm。

,标注圆的直径尺寸为16mm。

单击“切除-拉伸”按钮

单击“切除-拉伸”按钮 ,设置终止条件为“完全贯穿”,其他选项如图4-152所示。单击“确认”按钮

,设置终止条件为“完全贯穿”,其他选项如图4-152所示。单击“确认”按钮 ,完成孔的创建。

,完成孔的创建。

图4-151 设置切除-拉伸选项

图4-152 设置切除-拉伸选项

选择工作部分的另一个圆柱段的上端面,单击“草图绘制”按钮

选择工作部分的另一个圆柱段的上端面,单击“草图绘制”按钮 ,在其上新建一草图。

,在其上新建一草图。

单击“圆”按钮

单击“圆”按钮 ,绘制一与圆柱轮廓同心的圆。

,绘制一与圆柱轮廓同心的圆。

单击“智能尺寸”按钮

单击“智能尺寸”按钮 ,标注圆的直径尺寸为11mm。

,标注圆的直径尺寸为11mm。

单击“切除-拉伸”按钮

单击“切除-拉伸”按钮 ,设置终止条件为“完全贯穿”,其他选项如图4-153所示。单击“确认”按钮

,设置终止条件为“完全贯穿”,其他选项如图4-153所示。单击“确认”按钮 ,完成孔的创建。

,完成孔的创建。

选择“基准面1”,单击“草图绘制”按钮

选择“基准面1”,单击“草图绘制”按钮 ,在其上新建一草图。

,在其上新建一草图。

单击“矩形”按钮,绘制一矩形,覆盖特定区域,如图4-154所示。

单击“矩形”按钮,绘制一矩形,覆盖特定区域,如图4-154所示。

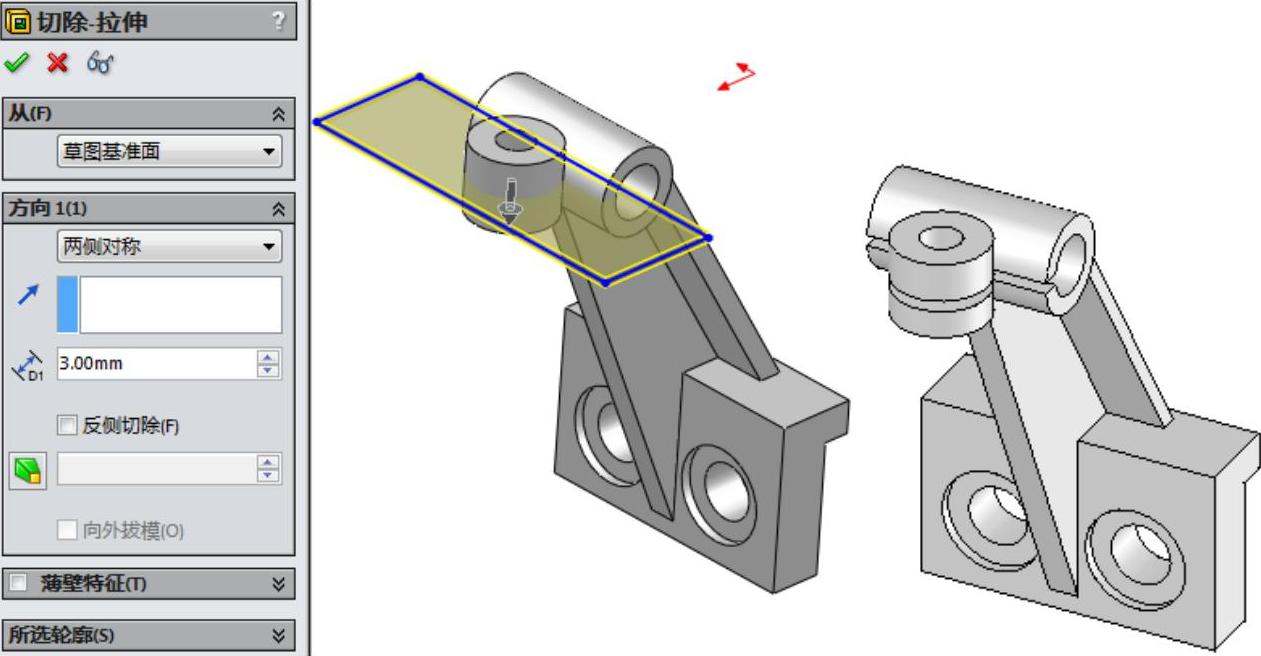

单击“切除-拉伸”按钮

单击“切除-拉伸”按钮 ,设置终止条件为“两侧对称”,在图标

,设置终止条件为“两侧对称”,在图标 右侧的微调框中设置切除-拉伸深度为3mm,其他选项如图4-154所示。单击“确认”按钮

右侧的微调框中设置切除-拉伸深度为3mm,其他选项如图4-154所示。单击“确认”按钮 ,完成夹紧用间隙的创建。

,完成夹紧用间隙的创建。

圆角造型

圆角造型

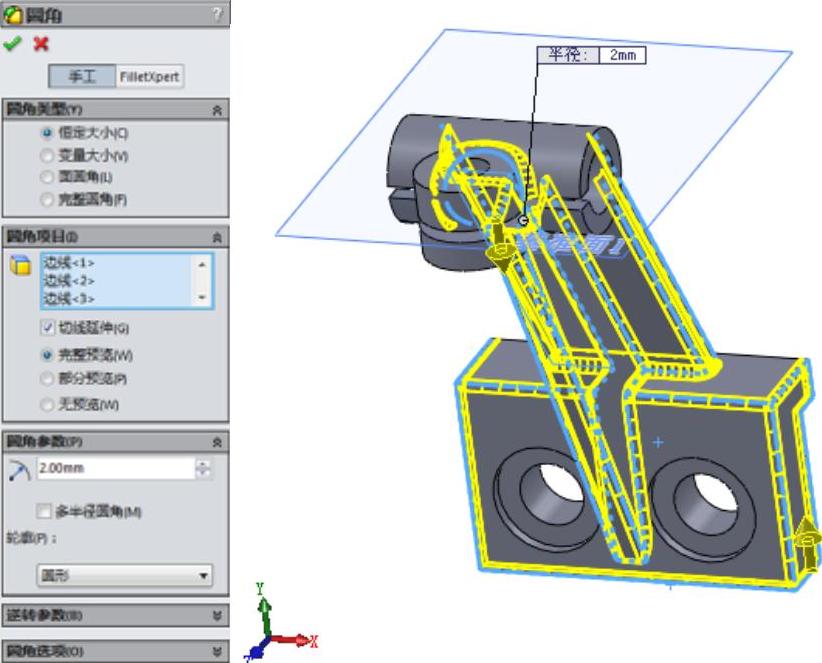

单击“圆角”按钮

单击“圆角”按钮 ,打开“圆角”属性管理器。

,打开“圆角”属性管理器。

在右侧的图形区域中选择所有非机械加工边线,即图示的边线;在图标

在右侧的图形区域中选择所有非机械加工边线,即图示的边线;在图标 右侧的微调框中设置圆角半径2mm;具体选项如图4-155所示。

右侧的微调框中设置圆角半径2mm;具体选项如图4-155所示。

单击“确认”按钮

单击“确认”按钮 ,完成铸造圆角的创建。

,完成铸造圆角的创建。

图4-153 设置切除-拉伸选项

图4-154 设置切除-拉伸选项

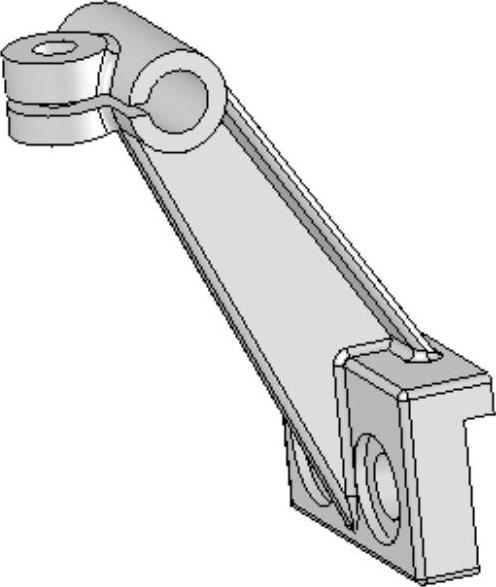

完成模型的构建后,单击“保存”按钮 ,将零件保存为“托架.sldprt”。使用旋转观察功能,最后结果如图4-156所示。

,将零件保存为“托架.sldprt”。使用旋转观察功能,最后结果如图4-156所示。

图4-155 设置圆角选项

图4-156 托架零件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。