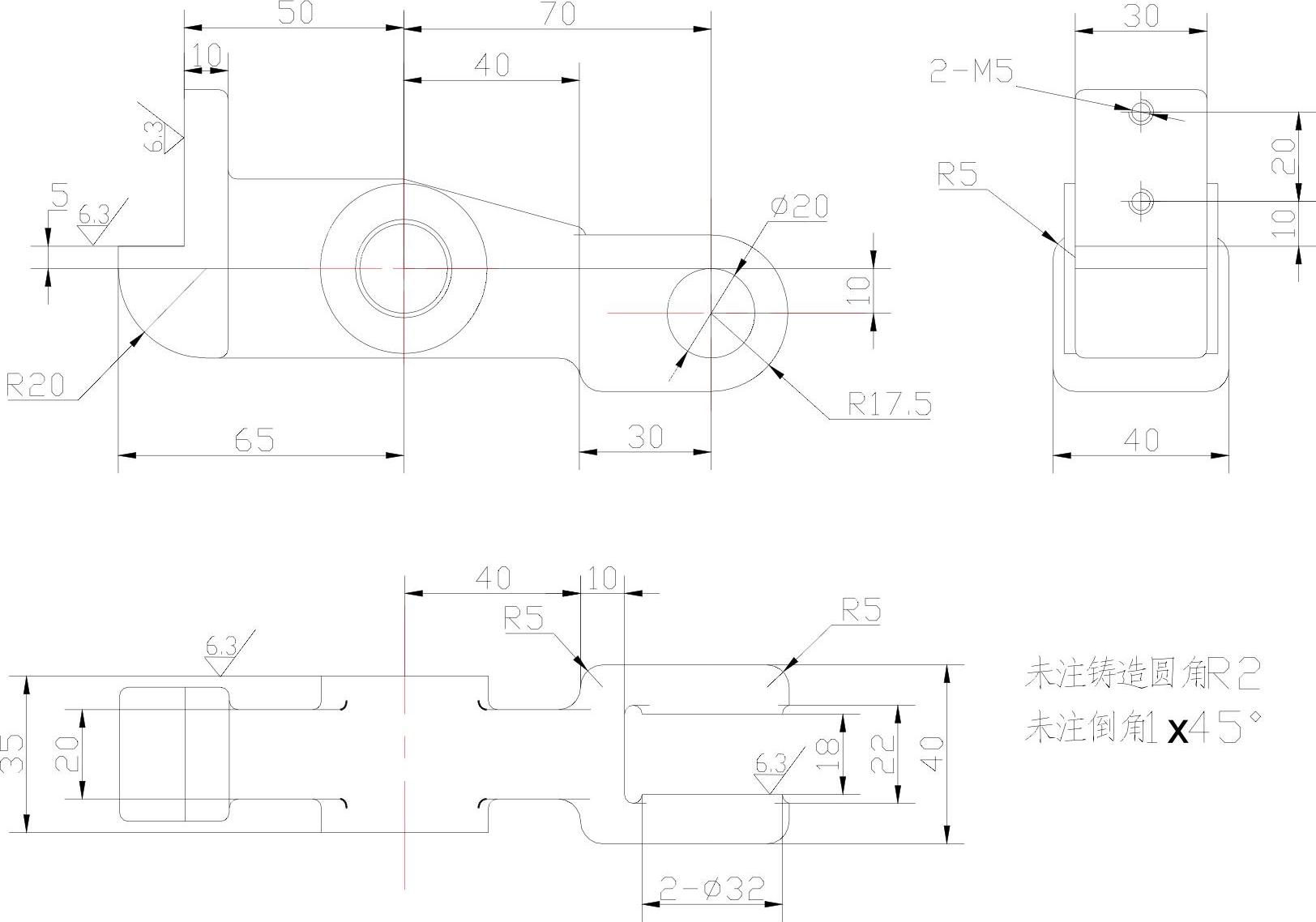

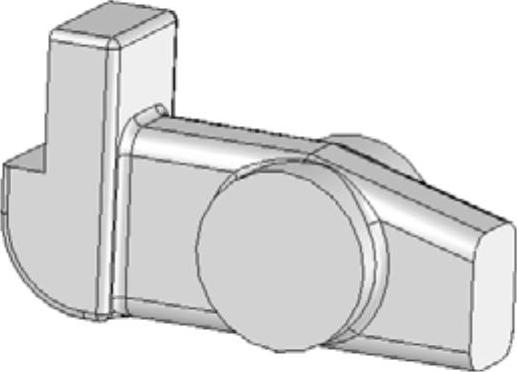

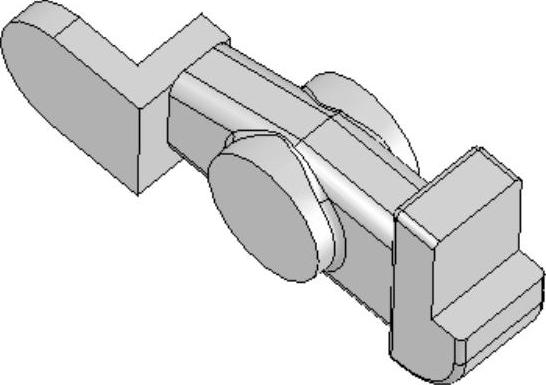

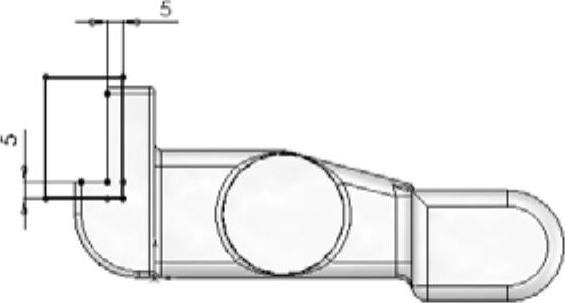

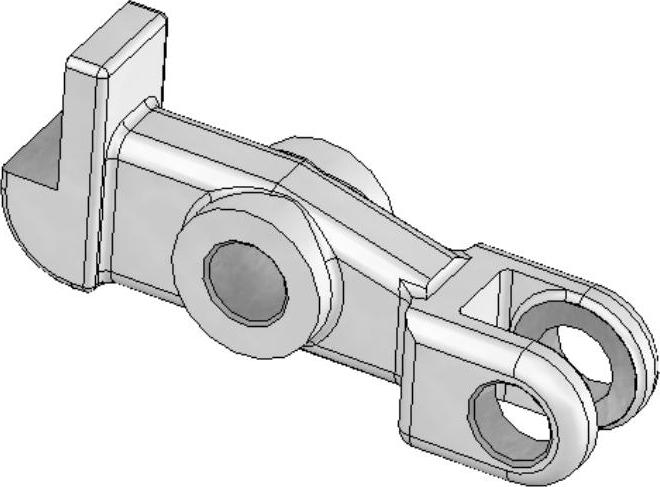

下面制作一个铸、锻毛坯的零件,如图4-96所示。

以铸、锻毛坯开始制造的零件,有许多结构是不需要切削加工的,而从毛坯到最后零件的过程中,毛坯的某些结构需要担任加工中的“粗基准”的角色。因此,在创建这样的零件模型过程中,应当要从毛坯开始,而对于每一个加工部位,都应当时一个单独的特征。

图4-96 零件工程图

参见光盘

光盘\视频教学\第4章\铸、锻毛坯类零件的创建.avi

造型过程中为了表达准确的设计构思,要尽量与制造过程相一致,并构建对应的结构特征。这才能使这个模型,在以后的设计中(工艺、刀具、夹具、量具等)发挥充分的作用。于是,就能做到设计数据的延续使用,就能做到设计数据的统一与准确。

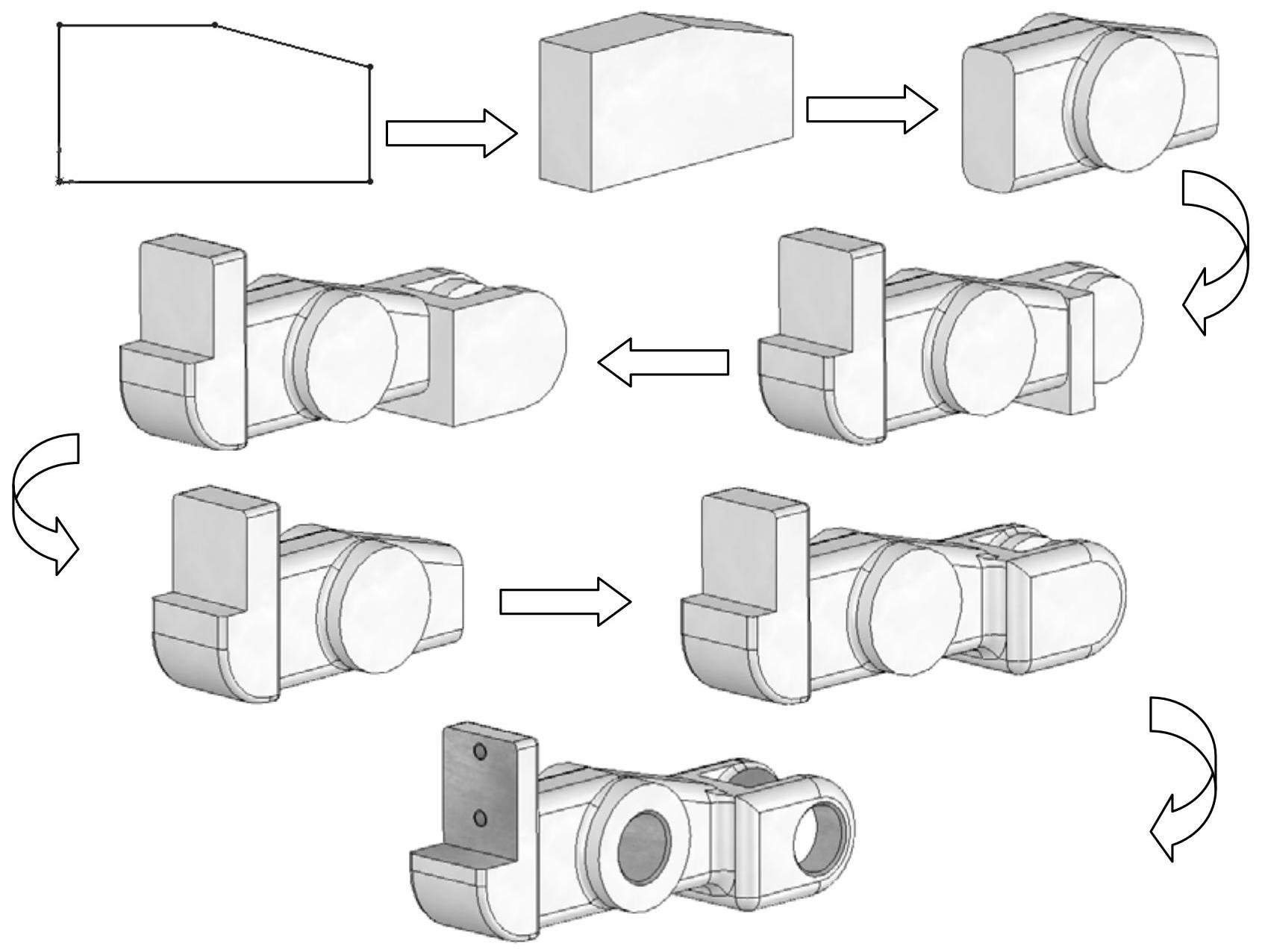

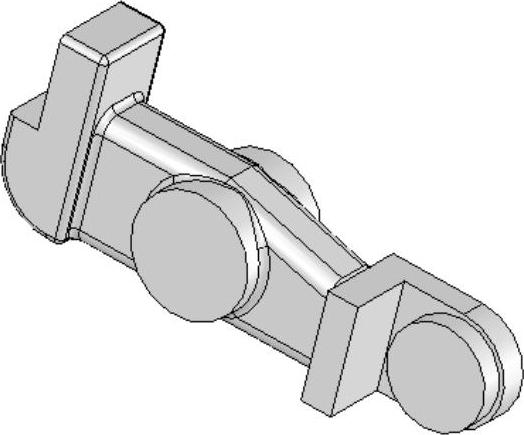

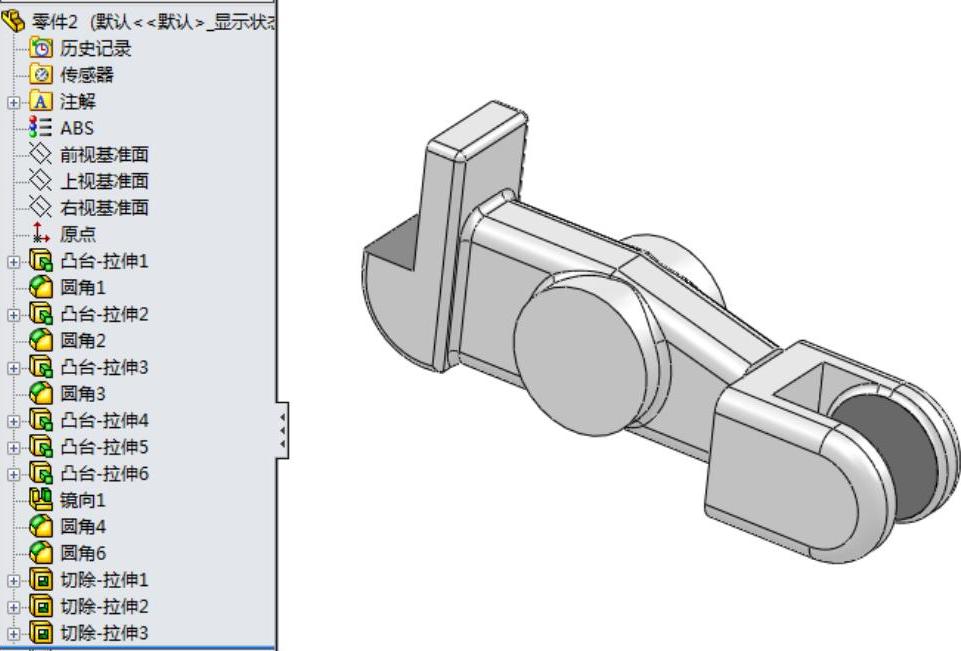

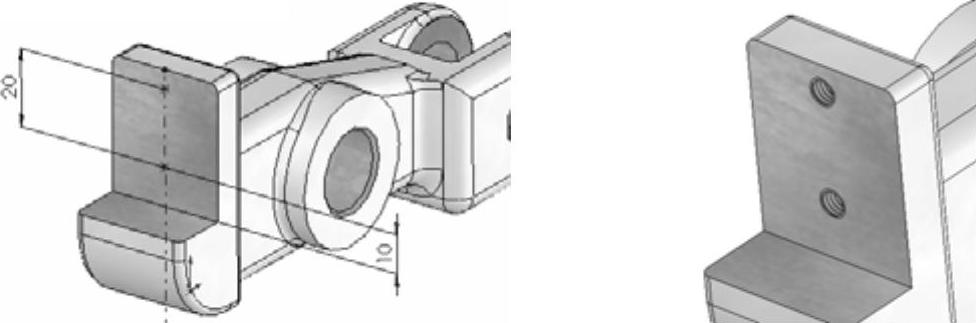

整个零件的建模过程如图4-97所示。

图4-97 零件的建模过程

新建文件

新建文件

启动Solidworks 2014,选择菜单栏中的“文件”→“新建”命令或单击工具 ,在打开的“新建Solidworks文件”对话框中,选择“零件”按钮,单击“确定”按钮。

,在打开的“新建Solidworks文件”对话框中,选择“零件”按钮,单击“确定”按钮。

毛坯造型

毛坯造型

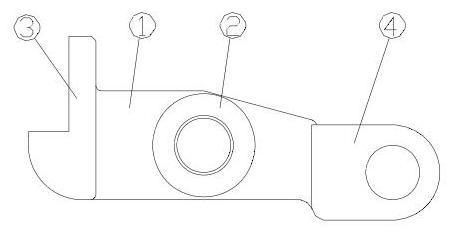

以下的步骤仅是一种可能的建模过程,并不是唯一的方法。作为造型过程,实际上先后次序并无严格的规则,但是,从基础到上层,这样的关系还是要遵守的。因此,该零件的造型次序可以参照图4-98进行。

图4-98 模型的大致建模次序

选择“前视基准面”作为草图绘制平面,单击“草图绘制”按钮

选择“前视基准面”作为草图绘制平面,单击“草图绘制”按钮 进入草图编辑状态。

进入草图编辑状态。

单击“直线”按钮

单击“直线”按钮 ,绘制作为①板的拉伸轮廓。

,绘制作为①板的拉伸轮廓。

单击“智能尺寸”按钮

单击“智能尺寸”按钮 ,对草图进行尺寸标注。

,对草图进行尺寸标注。

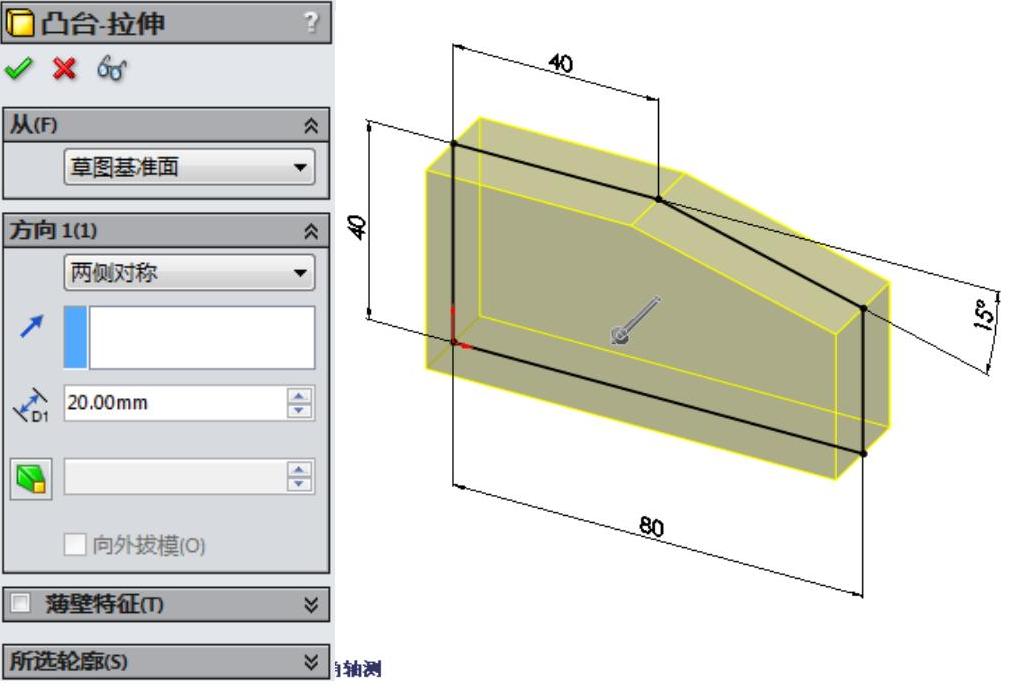

单击“拉伸凸台/基体”按钮

单击“拉伸凸台/基体”按钮 ,在“凸台-拉伸”属性管理器中设置“终止条件”为“两侧对称”;在图标右侧的微调框中设置拉伸深度为:20mm;其他选项保持不变如图4-99所示。

,在“凸台-拉伸”属性管理器中设置“终止条件”为“两侧对称”;在图标右侧的微调框中设置拉伸深度为:20mm;其他选项保持不变如图4-99所示。

单击“确认”按钮

单击“确认”按钮 。

。

单击“圆角”按钮

单击“圆角”按钮 ,给①板倒R=5mm的圆角,完成①板的创建,如图4-100所示。

,给①板倒R=5mm的圆角,完成①板的创建,如图4-100所示。

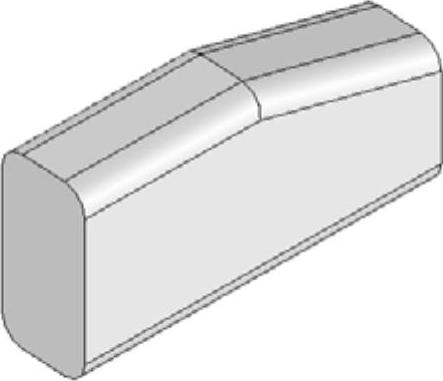

图4-99 ①板的基体拉伸

图4-100 ①板

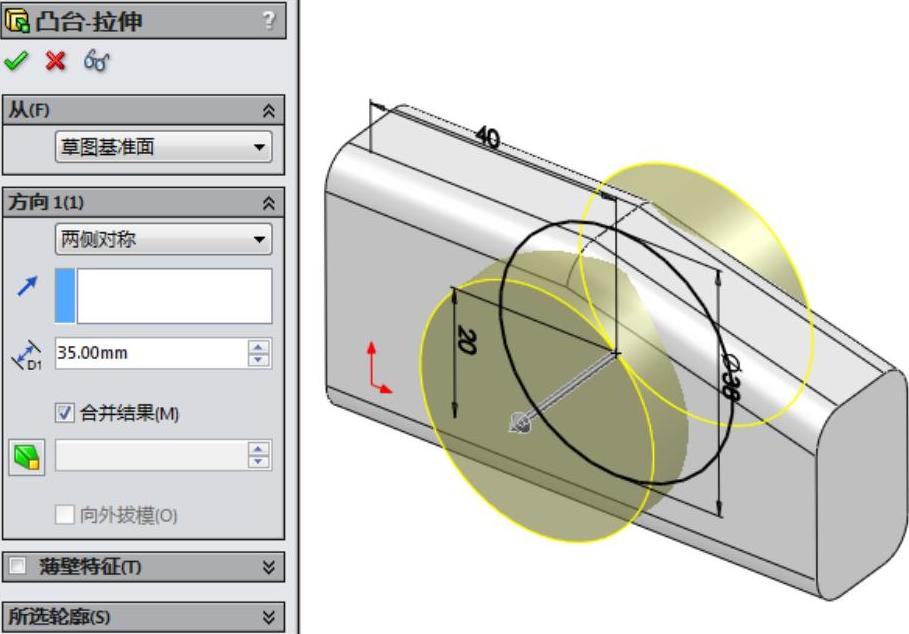

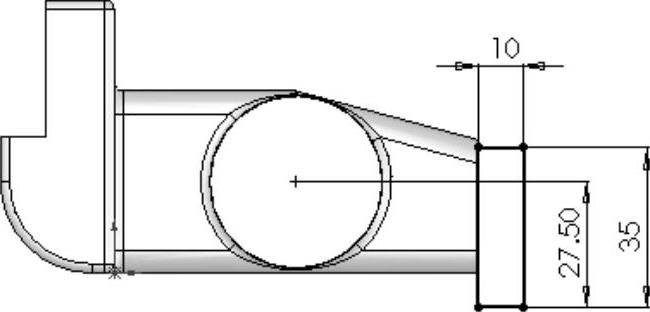

仍然以”前视基准面”作为草绘平面,绘制②圆柱的草图轮廓,并添加几何关系和尺寸。

单击“拉伸凸台/基体”按钮

单击“拉伸凸台/基体”按钮 ,在“凸台-拉伸”属性管理器中设置“终止条件”为“两侧对称”;在图标

,在“凸台-拉伸”属性管理器中设置“终止条件”为“两侧对称”;在图标 右侧的微调框中设置拉伸深度为35mm;其他选项保持不变如图4-101所示。在工程图上②圆柱的高度为25mm,这里设置拉伸深度为35mm是为两面各预留5mm的加工余量。

右侧的微调框中设置拉伸深度为35mm;其他选项保持不变如图4-101所示。在工程图上②圆柱的高度为25mm,这里设置拉伸深度为35mm是为两面各预留5mm的加工余量。

图4-101 ②圆柱的拉伸

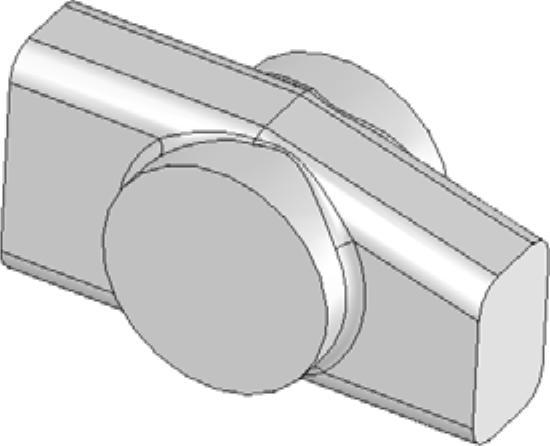

图4-102 ②圆柱

单击“确认”按钮

单击“确认”按钮 ,完成②圆柱基体的制作。

,完成②圆柱基体的制作。

单击“圆角”按钮

单击“圆角”按钮 ,给②圆柱与①板的相交线倒R=2mm的圆角,完成②圆柱的创建,如图4-102所示。

,给②圆柱与①板的相交线倒R=2mm的圆角,完成②圆柱的创建,如图4-102所示。

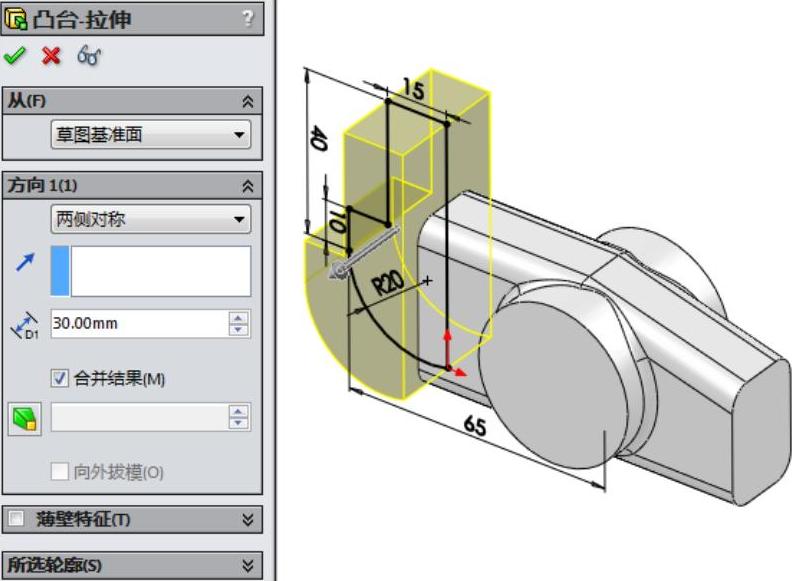

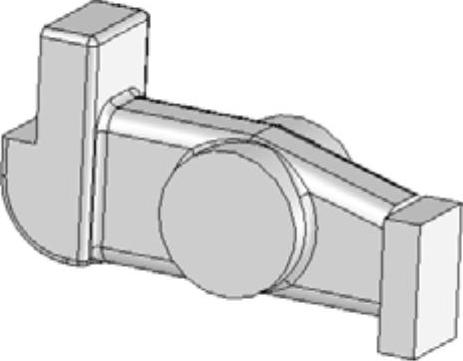

仍然以“前视基准面”为草绘平面,绘制③夹紧块连接部分的草图轮廓,并添加几何关系和尺寸。在草图中要给两个加工面各预留5mm余量。

单击“拉伸凸台/基体”按钮

单击“拉伸凸台/基体”按钮 ,在“凸台-拉伸”属性管理器中设置“终止条件”为“两侧对称”;在图标

,在“凸台-拉伸”属性管理器中设置“终止条件”为“两侧对称”;在图标 右侧的微调框中设置拉伸深度为30mm;其他选项保持不变如图4-103所示。

右侧的微调框中设置拉伸深度为30mm;其他选项保持不变如图4-103所示。

单击“确认”按钮

单击“确认”按钮 ,完成③夹紧块基体的制作。

,完成③夹紧块基体的制作。

单击“圆角”按钮

单击“圆角”按钮 ,给③夹紧块与①板的相交线倒R=2mm的圆角,完成③夹紧块的创建,如图4-104所示。

,给③夹紧块与①板的相交线倒R=2mm的圆角,完成③夹紧块的创建,如图4-104所示。

图4-103 ③夹紧块基体

图4-104 ③夹紧块基体圆角

零件上的④结构,U形的底部有1mm高的“墙”,以“前视基准面”为草绘平面,绘制“墙”的草图轮廓,如图4-105所示。

单击“拉伸凸台/基体”按钮

单击“拉伸凸台/基体”按钮 ,设置“终止条件”为“两侧对称”;在图标

,设置“终止条件”为“两侧对称”;在图标 右侧的微调框中设置拉伸深度为22mm;其他选项保持不变,单击“确认”按钮

右侧的微调框中设置拉伸深度为22mm;其他选项保持不变,单击“确认”按钮 从而生成“墙”,如图4-106。

从而生成“墙”,如图4-106。

图4-105 “墙”草图

图4-106 生成“墙”

以“墙”的端面为草图平面,借助“墙”的轮廓投影,绘制加强板轮廓,并标注驱动尺寸和几何约束,创建U形的一侧草图,如图4-107所示。

以“墙”的端面为草图平面,借助“墙”的轮廓投影,绘制加强板轮廓,并标注驱动尺寸和几何约束,创建U形的一侧草图,如图4-107所示。

单击“拉伸凸台/基体”按钮

单击“拉伸凸台/基体”按钮 ,设置“终止条件”为“给定深度”;在图标

,设置“终止条件”为“给定深度”;在图标 右侧的微调框中设置拉伸深度为9mm;其他选项保持不变,单击“确认”按钮

右侧的微调框中设置拉伸深度为9mm;其他选项保持不变,单击“确认”按钮 从而生成U形结构,如图4-108所示。

从而生成U形结构,如图4-108所示。

图4-107 U形的草图

图4-108 U形结构

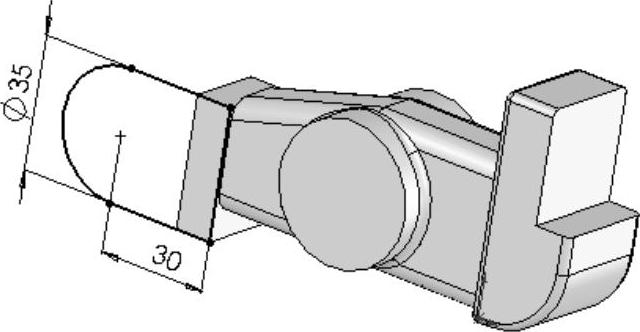

以U形结构的内端面作为草图绘制平面,创建直径32mm的脐子,其高度为2mm+5mm=7mm,留出5mm的加工余量,如图4-109所示。

以U形结构的内端面作为草图绘制平面,创建直径32mm的脐子,其高度为2mm+5mm=7mm,留出5mm的加工余量,如图4-109所示。

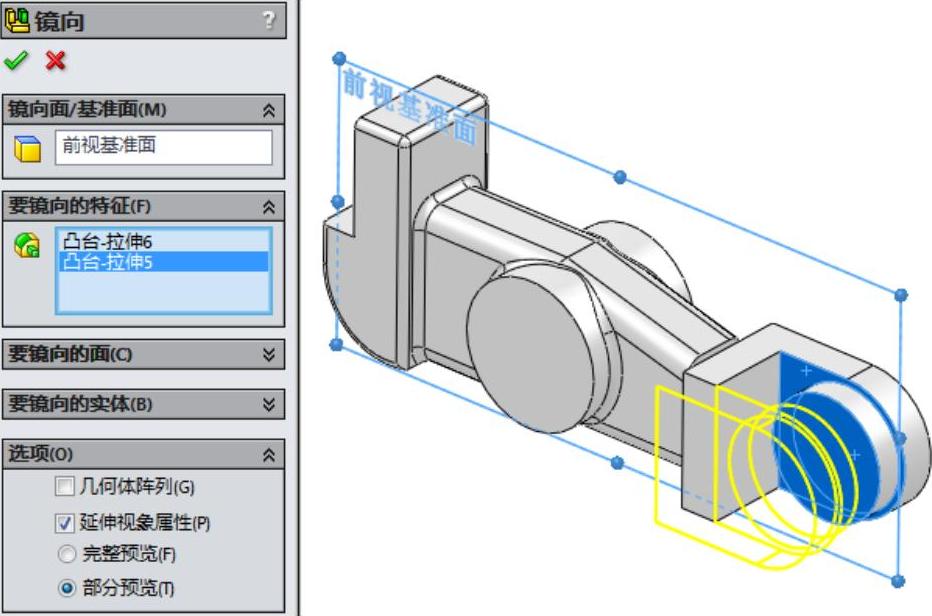

单击“镜像”按钮

单击“镜像”按钮 ,选择“前视基准面”作为镜像面;选择U形结构以及其上的脐子作为要镜像的特征,其他选项保持不变,如图4-110所示。(https://www.xing528.com)

,选择“前视基准面”作为镜像面;选择U形结构以及其上的脐子作为要镜像的特征,其他选项保持不变,如图4-110所示。(https://www.xing528.com)

图4-109 生成脐子

图4-110 设置镜像特征

单击“确认”按钮

单击“确认”按钮 ,从而生成特征镜像。

,从而生成特征镜像。

单击“圆角”按钮

单击“圆角”按钮 ,根据图4-96工程图上的尺寸为④结构的各边线分别设置R=5mm和R=2mm的圆角。

,根据图4-96工程图上的尺寸为④结构的各边线分别设置R=5mm和R=2mm的圆角。

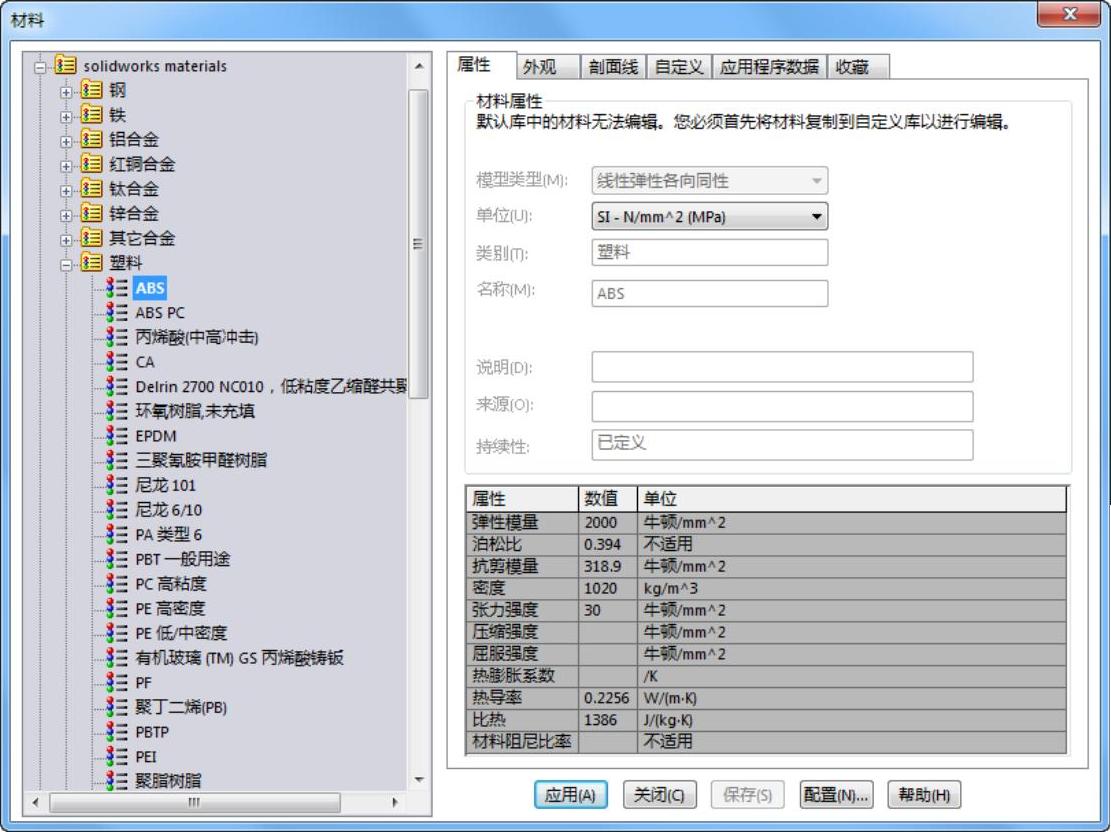

选择菜单栏中的“编辑”→“外观”→“材质”命令,打开“材料”对话框。指定毛坯的材料为“ABS塑料”,如图4-111所示。

选择菜单栏中的“编辑”→“外观”→“材质”命令,打开“材料”对话框。指定毛坯的材料为“ABS塑料”,如图4-111所示。

单击“确认”按钮

单击“确认”按钮 ,从而完成毛坯模型的创建。

,从而完成毛坯模型的创建。

铣切加工面造型

铣切加工面造型

铸造毛坯成型后的另一道工序就是铣切加工面了。

以“前视基准面”作为草绘平面,单击“转换实体引用”按钮

以“前视基准面”作为草绘平面,单击“转换实体引用”按钮 ,将③结构的边线投影到草绘平面,并将其转换为几何构造线。

,将③结构的边线投影到草绘平面,并将其转换为几何构造线。

单击“等距实体”按钮

单击“等距实体”按钮 ,绘制与投影边线相距5mm的轮廓线,单击“直线”按钮

,绘制与投影边线相距5mm的轮廓线,单击“直线”按钮 ,延长并封闭草图轮廓,如图4-112所示。

,延长并封闭草图轮廓,如图4-112所示。

图4-111 指定毛坯材质

图4-112 草图轮廓

单击“切除-拉伸”按钮

单击“切除-拉伸”按钮 ,设置“终止条件”为“两侧对称”;在图标

,设置“终止条件”为“两侧对称”;在图标 右侧的微调框中设置拉伸深度为30mm;其余选项保持不变。

右侧的微调框中设置拉伸深度为30mm;其余选项保持不变。

单击“确认”按钮

单击“确认”按钮 ,切削得到③的加工面。

,切削得到③的加工面。

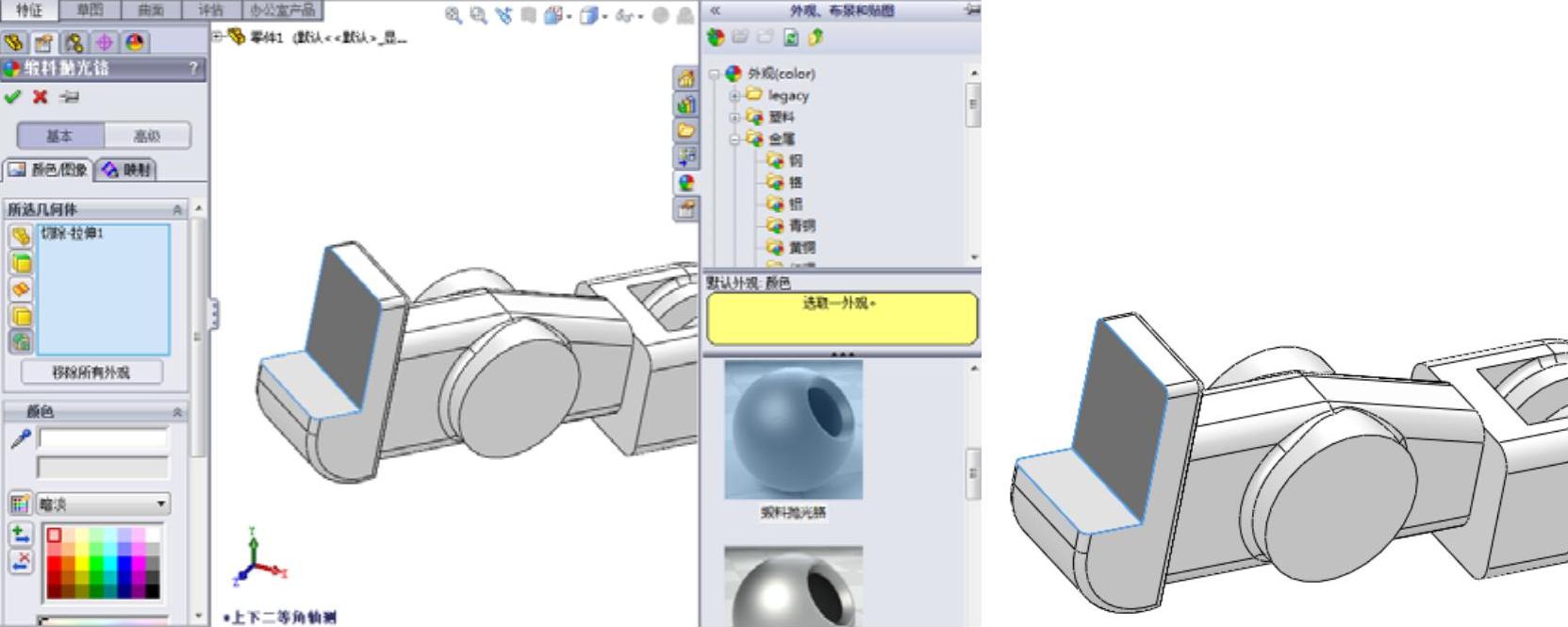

在FeatureManager中,用鼠标右键单击刚生成的“切除-拉伸1”特征,在打开菜单中选择命令“外观”。

在FeatureManager中,用鼠标右键单击刚生成的“切除-拉伸1”特征,在打开菜单中选择命令“外观”。

在“外观”属性管理器中,设置纹理为“金属”→“铬”,如图4-113所示。选择其中的“锻料抛光铬”。

在“外观”属性管理器中,设置纹理为“金属”→“铬”,如图4-113所示。选择其中的“锻料抛光铬”。

图4-113 设置特征纹理

单击“确认”按钮

单击“确认”按钮 ,从而使特征面呈现加工面很广泽的样子,这是SolidWorks杰出的显示表达性能之一。当然,这样做并不能对设计有多少意义,相反,如果计算机主机配置较低,这样做会降低运行效率。

,从而使特征面呈现加工面很广泽的样子,这是SolidWorks杰出的显示表达性能之一。当然,这样做并不能对设计有多少意义,相反,如果计算机主机配置较低,这样做会降低运行效率。

选择直径38mm的脐子的端面,单击“草图绘制”按钮

选择直径38mm的脐子的端面,单击“草图绘制”按钮 ,从而在其上新建草图。

,从而在其上新建草图。

单击“转换实体引用”按钮

单击“转换实体引用”按钮 ,从而将脐子的边线轮廓投影到草图上。

,从而将脐子的边线轮廓投影到草图上。

单击“切除-拉伸”按钮

单击“切除-拉伸”按钮 ,设置“终止条件”为“给定深度”;在图标

,设置“终止条件”为“给定深度”;在图标 右侧的微调框中指定拉伸深度为5mm;其他选项保持不变。

右侧的微调框中指定拉伸深度为5mm;其他选项保持不变。

单击“确认”按钮

单击“确认”按钮 ,生成脐子的切削面。

,生成脐子的切削面。

仿照步骤

仿照步骤 ~

~ ,为脐子的切削面指定纹理。

,为脐子的切削面指定纹理。

仿照步骤

仿照步骤 ~

~ ,对另一个脐子进行切削处理和纹理指定。对直径32mm的脐子进行切削处理和纹理制定。切削面加工造型的最终效果如图4-114所示。

,对另一个脐子进行切削处理和纹理指定。对直径32mm的脐子进行切削处理和纹理制定。切削面加工造型的最终效果如图4-114所示。

图4-114 切削加工面造型

钻镗孔和螺纹孔造型

钻镗孔和螺纹孔造型

单击“草图绘制”按钮

单击“草图绘制”按钮 ,在直径32mm的脐子上新建草图。

,在直径32mm的脐子上新建草图。

单击“圆”按钮

单击“圆”按钮 ,绘制一直径为20mm的圆。

,绘制一直径为20mm的圆。

单击“添加几何关系”按钮

单击“添加几何关系”按钮 ,为直径20mm的圆和脐子轮廓添加“同心”几何关系。

,为直径20mm的圆和脐子轮廓添加“同心”几何关系。

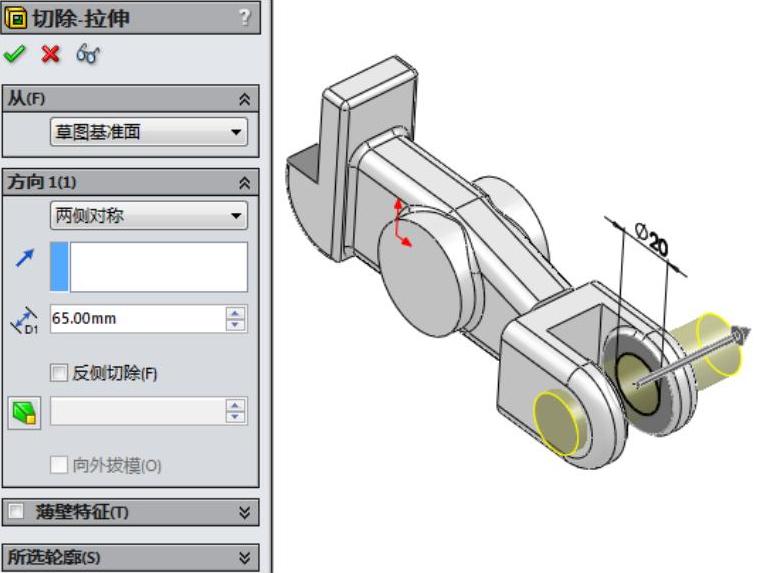

单击“切除-拉伸”按钮

单击“切除-拉伸”按钮 ,设置“终止条件”为“两侧对称”;拉伸深度为65mm;其他选项不变,如图4-115所示。

,设置“终止条件”为“两侧对称”;拉伸深度为65mm;其他选项不变,如图4-115所示。

图4-115 设置切除-拉伸参数

单击“确认”按钮

单击“确认”按钮 ,完成结构④的孔。

,完成结构④的孔。

按住Ctrl键,选择孔的两个圆柱面。用鼠标右键在打开菜单中选择命令“外观”→“纹理”。在“外观”属性管理器中,设置纹理为“金属”→“铬”,如图4-113所示。

按住Ctrl键,选择孔的两个圆柱面。用鼠标右键在打开菜单中选择命令“外观”→“纹理”。在“外观”属性管理器中,设置纹理为“金属”→“铬”,如图4-113所示。

用同样的方法在结构②上创建直径20mm的孔,并添加纹理造型。

用同样的方法在结构②上创建直径20mm的孔,并添加纹理造型。

单击“倒角”按钮

单击“倒角”按钮 ,为孔的边线添加C1的倒角。最终的钻镗孔造型如图4-116所示。

,为孔的边线添加C1的倒角。最终的钻镗孔造型如图4-116所示。

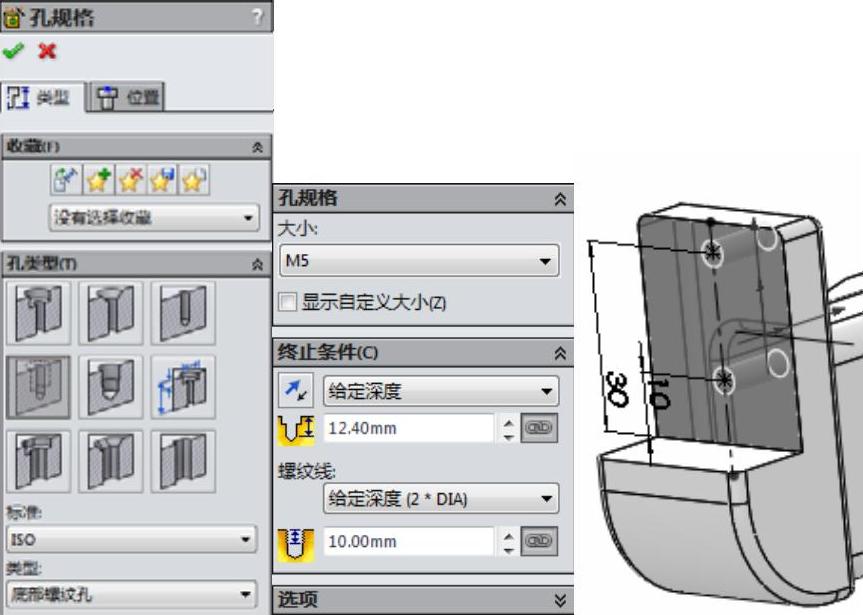

选择③夹紧块的切削面,作为螺纹孔的生成面。单击“异型孔向导”按钮

选择③夹紧块的切削面,作为螺纹孔的生成面。单击“异型孔向导”按钮 ,在“孔定义”对话框中定义螺纹孔的参数如图4-117所示。

,在“孔定义”对话框中定义螺纹孔的参数如图4-117所示。

图4-116 钻镗孔造型

图4-117 定义螺纹孔参数

单击“位置”按钮,然后在螺纹孔生成面上创建孔的中心点,并利用“智能尺寸”按钮

单击“位置”按钮,然后在螺纹孔生成面上创建孔的中心点,并利用“智能尺寸”按钮 ,对孔的中心点进行约束定位,如图4-118所示。

,对孔的中心点进行约束定位,如图4-118所示。

图4-118 定位螺纹孔

单击“确认”按钮

单击“确认”按钮 ,从而完成螺纹孔的创建。

,从而完成螺纹孔的创建。

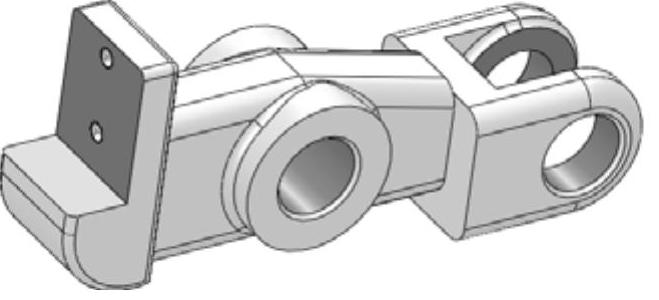

完成模型的构建后,单击“保存”按钮

完成模型的构建后,单击“保存”按钮 ,将零件保存为“铸造零件.sldprt”。使用旋转观察功能,最后结果如图4-119所示。

,将零件保存为“铸造零件.sldprt”。使用旋转观察功能,最后结果如图4-119所示。

图4-119 铸造零件模型的最终效果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。