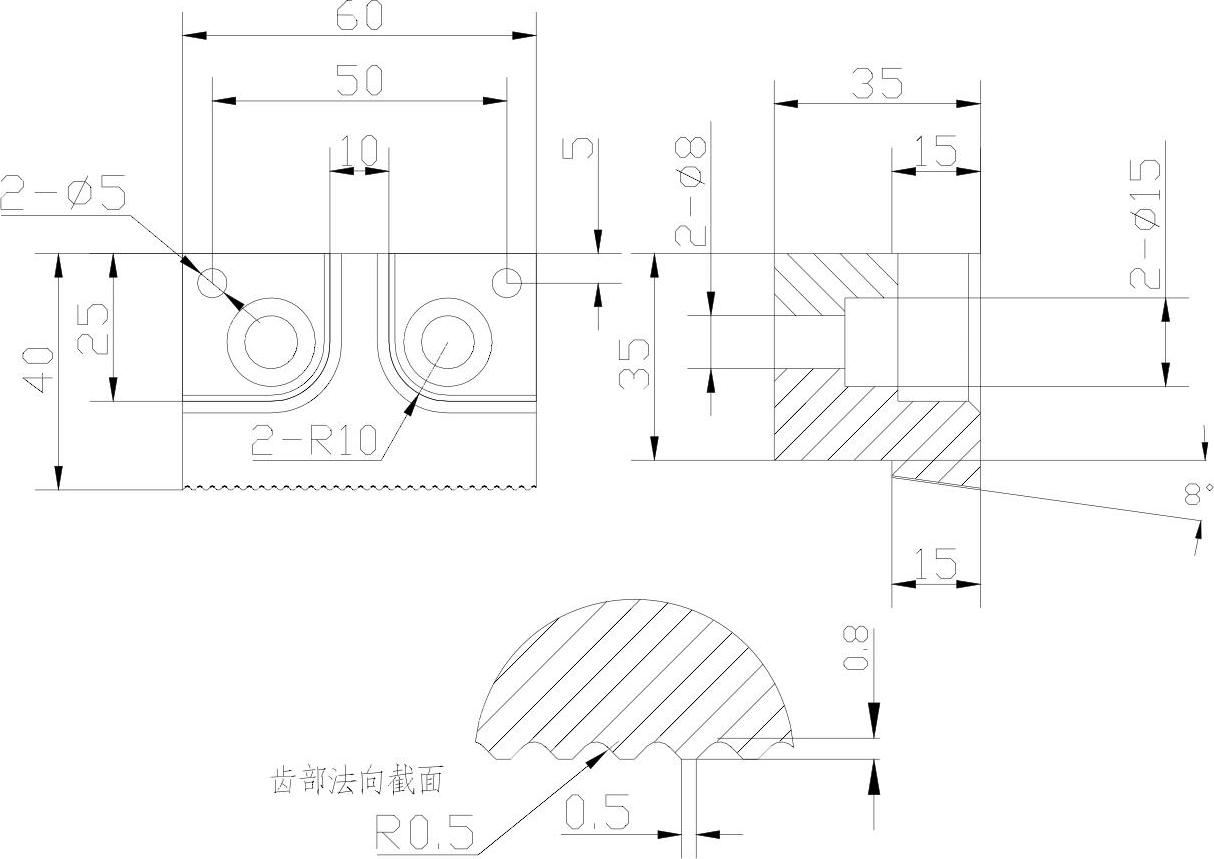

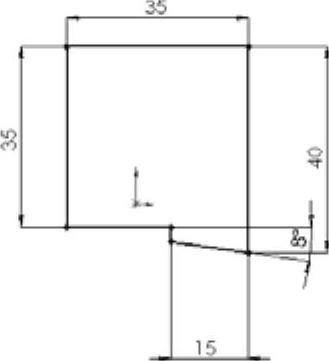

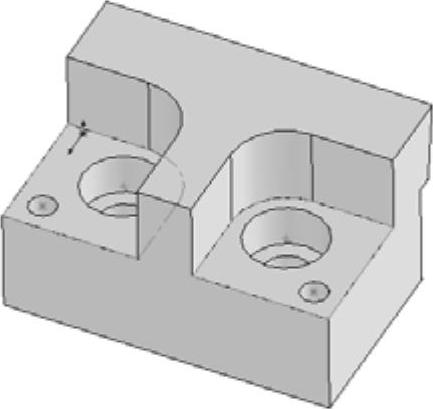

下面来制作一个全切削加工的零件,如图4-65所示。

图4-65 零件工程图

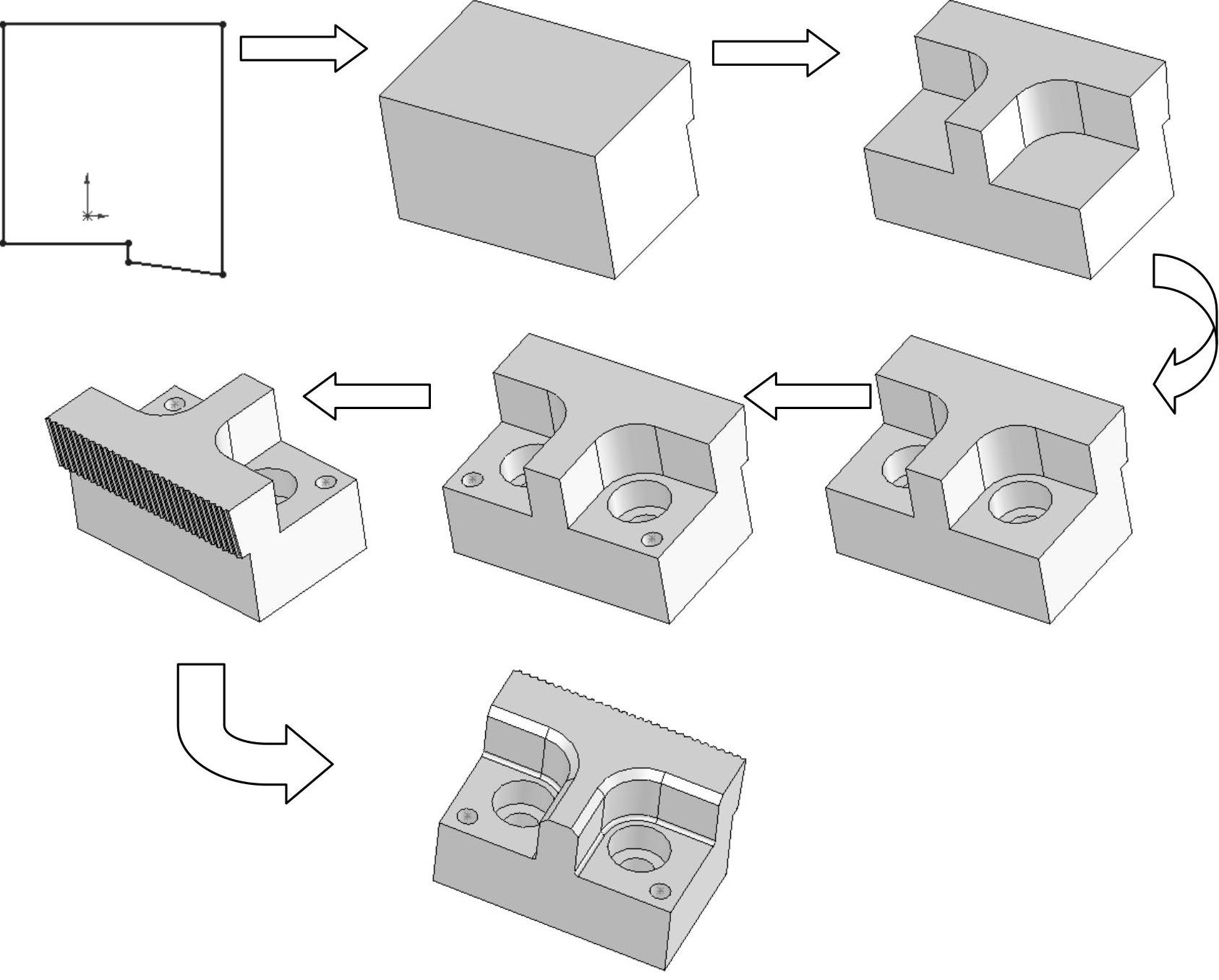

比较容易理解的概念是“怎样加工,就怎样建模”。这里所说的“加工”,并不仅仅是指机械加工,而是泛指制造的过程。对于这个零件来说,一般的制造过程如下:

1)毛坯是圆钢或粗略锻造的方块。

2)完成右图的轮廓。

3)挖掉左图中25mm的部分。

4)钻M12的沉头螺钉孔。

5)钻5mm的销孔。

6)加工90°的齿槽。

7)制作倒角等修饰。

这样做不仅用相关的特征清楚表达了设计者的工艺意图,并预留了准确的加工数据,使得后面的工艺设计者,能够根据这些素材,准确地理解设计的意图。这样,CAD设计数据作为整个设计数据的源头的作用才能被确保。

可见,使用任何CAD软件,操作者的设计能力、设计知识、设计经验是最关键的因素。这些将决定未来CAD系统的作用究竟有多大,而不是软件的能力起决定性作用。

参见光盘

光盘\视频教学\第4章\全切削加工零件的创建.avi

整个零件的建模过程如图4-66所示。

图4-66 全切削加工零件齿条的建模过程

新建文件

新建文件

启动Solidworks 2014,选择菜单栏中的“文件”→“新建”命令或单击工具 ,在打开的“新建Solidworks文件”对话框中,选择“零件”按钮,单击“确定”按钮。

,在打开的“新建Solidworks文件”对话框中,选择“零件”按钮,单击“确定”按钮。

创建右视图的特征

创建右视图的特征

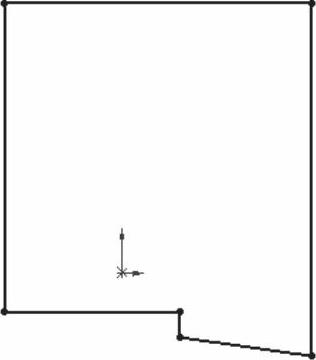

在FeatureManager设计树中选择”前视基准面”,单击“草图绘制”按钮

在FeatureManager设计树中选择”前视基准面”,单击“草图绘制”按钮 ,将其作为草绘平面。

,将其作为草绘平面。

单击“直线”按钮

单击“直线”按钮 ,绘制如图4-67所示的图形,不必考虑大小,只关心相对的位置等几何关系。随时注意光标指针的提示图形,可以知道SolidWorks准备以什么样的几何关系记当前的图形数据。

,绘制如图4-67所示的图形,不必考虑大小,只关心相对的位置等几何关系。随时注意光标指针的提示图形,可以知道SolidWorks准备以什么样的几何关系记当前的图形数据。

单击“智能尺寸”按钮

单击“智能尺寸”按钮 ,给草图加上驱动尺寸,如图4-68所示。

,给草图加上驱动尺寸,如图4-68所示。

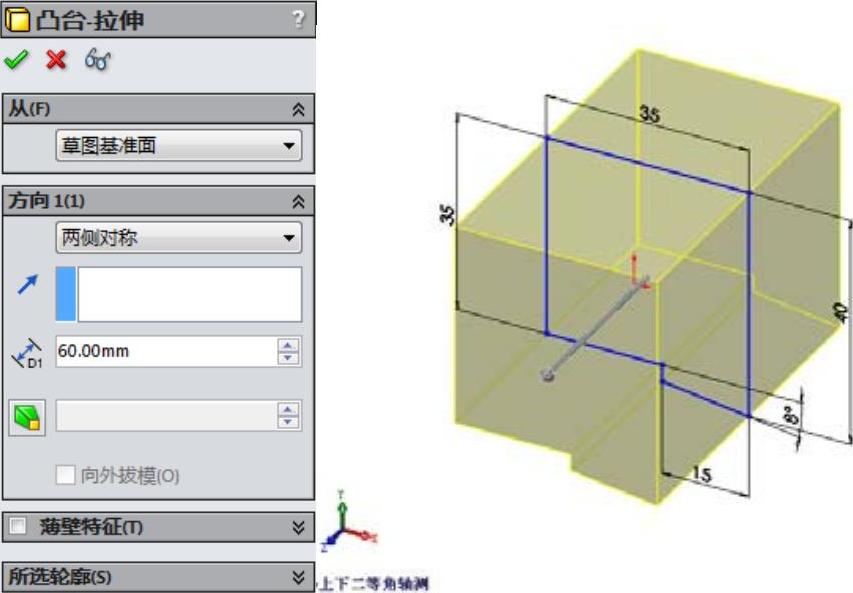

单击“拉伸凸台/基体”按钮

单击“拉伸凸台/基体”按钮 ,在“凸台-拉伸”属性管理器中输入拉伸深度数据和确认其他选项,如图4-69所示。

,在“凸台-拉伸”属性管理器中输入拉伸深度数据和确认其他选项,如图4-69所示。

图4-67 草图轮廓

图4-68 添加驱动尺寸后的草图轮廓

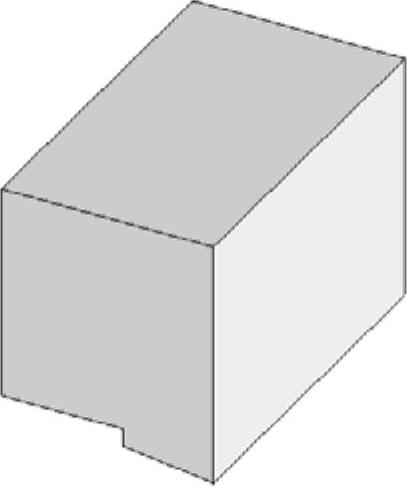

单击“确认”按钮

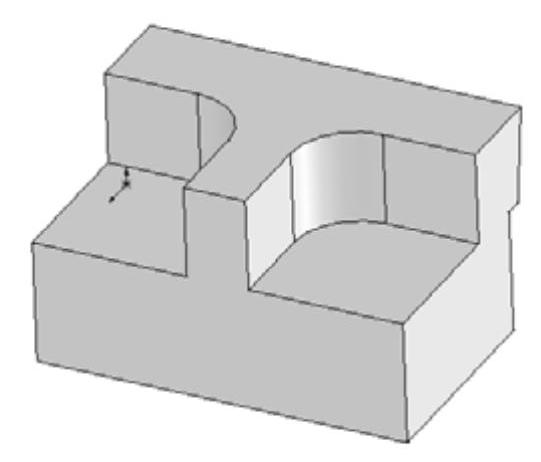

单击“确认”按钮 ,完成第一个特征的构建,如图4-70所示。

,完成第一个特征的构建,如图4-70所示。

图4-69 设置拉伸数据和选项

图4-70 基体特征

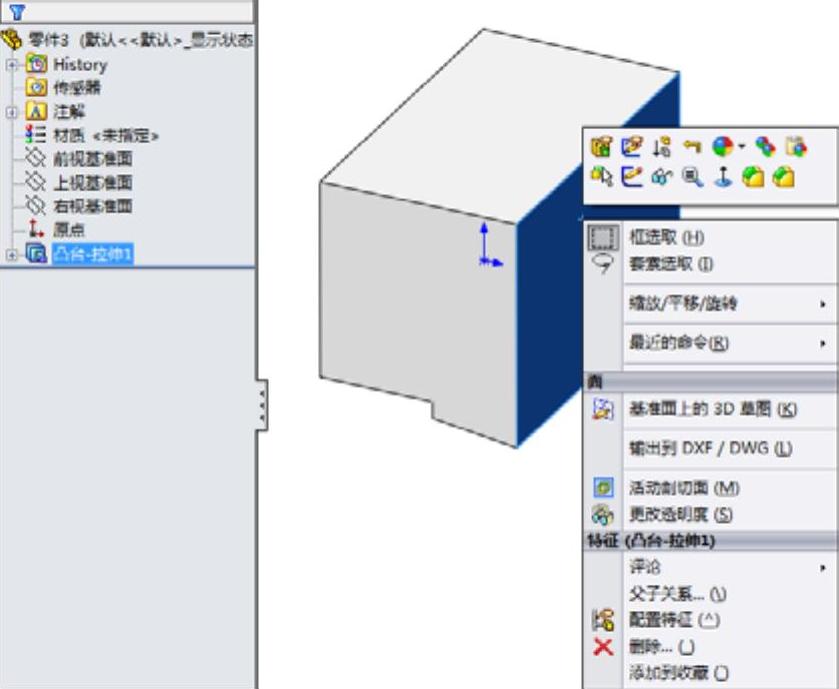

创建左视图的特征

创建左视图的特征

在零件顶面上单击鼠标右键,SolidWorks将自动选定这个平面,并在右键菜单中进一步列出以下可能进行的操作,如图4-71所示。

图4-71 选择平面

在打开的菜单中选择“绘制草图”按钮

在打开的菜单中选择“绘制草图”按钮 ,SolidWorks将以这个平面为基础,新建一幅草图。

,SolidWorks将以这个平面为基础,新建一幅草图。

单击“转换实体引用”按钮

单击“转换实体引用”按钮 ,将草绘平面上的棱边线投影到新草图中,作为相关设计的参考图线。

,将草绘平面上的棱边线投影到新草图中,作为相关设计的参考图线。

这些参考图线,可以直接在新草图中使用,进而创建新的特征。这样,新、老特征都创建于这个平面上,新特征将继承老特征的轮廓数据。如果改变老特征的某些参数,新特征将自动跟随修改。这种在已有特征上构建新特征的方法在SolidWorks中使一个相当有用的功能,这种功能是对设计师构思的一种准确支持。

单击“正视于”按钮

单击“正视于”按钮 ,正视于草图绘制平面。

,正视于草图绘制平面。

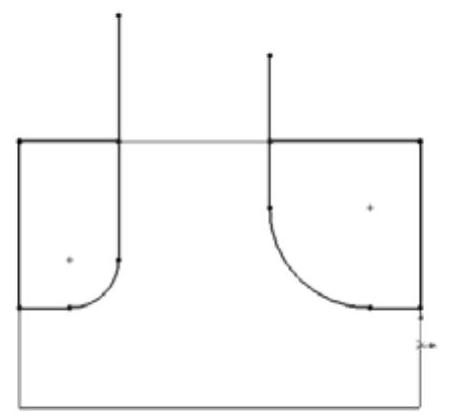

单击“直线”按钮

单击“直线”按钮 ,绘制相关的草图。这里可以SolidWorks中直线工具的自动过渡功能绘制切线弧。绘制如图4-72所示的图形,不必考虑大小,只关心相对的位置等几何关系。随时注意光标指针的提示图形,可以知道SolidWorks准备以什么样的几何关系记当前的图形数据。

,绘制相关的草图。这里可以SolidWorks中直线工具的自动过渡功能绘制切线弧。绘制如图4-72所示的图形,不必考虑大小,只关心相对的位置等几何关系。随时注意光标指针的提示图形,可以知道SolidWorks准备以什么样的几何关系记当前的图形数据。

图4-72 草图轮廓

图4-73 添加驱动尺寸后的草图轮廓

直线工具的自动过渡功能:使用直线工具,在直线、圆弧、椭圆或样条曲线的端点处单击,然后将光标指针移开。预览显示将生成一条直线。将光标指针移回到终点,然后再移开。预览则会显示生成一条切线弧,拖动光标指针从而绘制切线弧。

单击“剪裁实体”按钮

单击“剪裁实体”按钮 ,将线头剪掉。

,将线头剪掉。

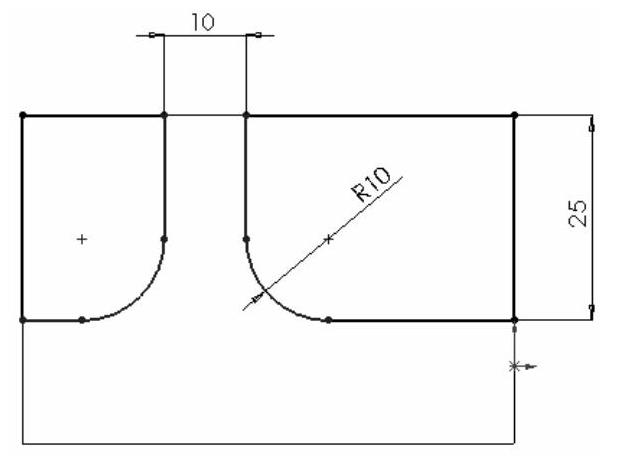

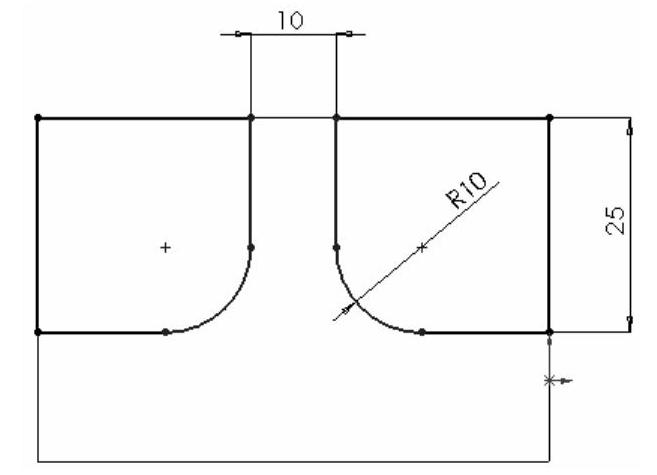

单击“智能尺寸”按钮

单击“智能尺寸”按钮 ,给草图加上驱动尺寸,如图4-73所示。

,给草图加上驱动尺寸,如图4-73所示。

图4-74 添加“相等”几何关系后最终的草图

图4-73中的图形并不是零件需要的样子,两边轮廓并不对称。可以有很多方法解决这种表达不准确的问题。

可以标注所有的相关尺寸,达到目标,这可能使操作复杂,关键是设计思维表达还是不准确。原始构思是这个结构两边是相同的。

可以使用“添加几何关系”功能,为草图中需要对称的相关图线添加尺寸相等的几何关系即可以确定结构两边相同的关系。

单击“添加几何关系”按钮

单击“添加几何关系”按钮 ,选择需要对称的相关图线以及其他图形元素,为它们添加“相等”几何关系,最终的草图轮廓如图4-74所示。

,选择需要对称的相关图线以及其他图形元素,为它们添加“相等”几何关系,最终的草图轮廓如图4-74所示。

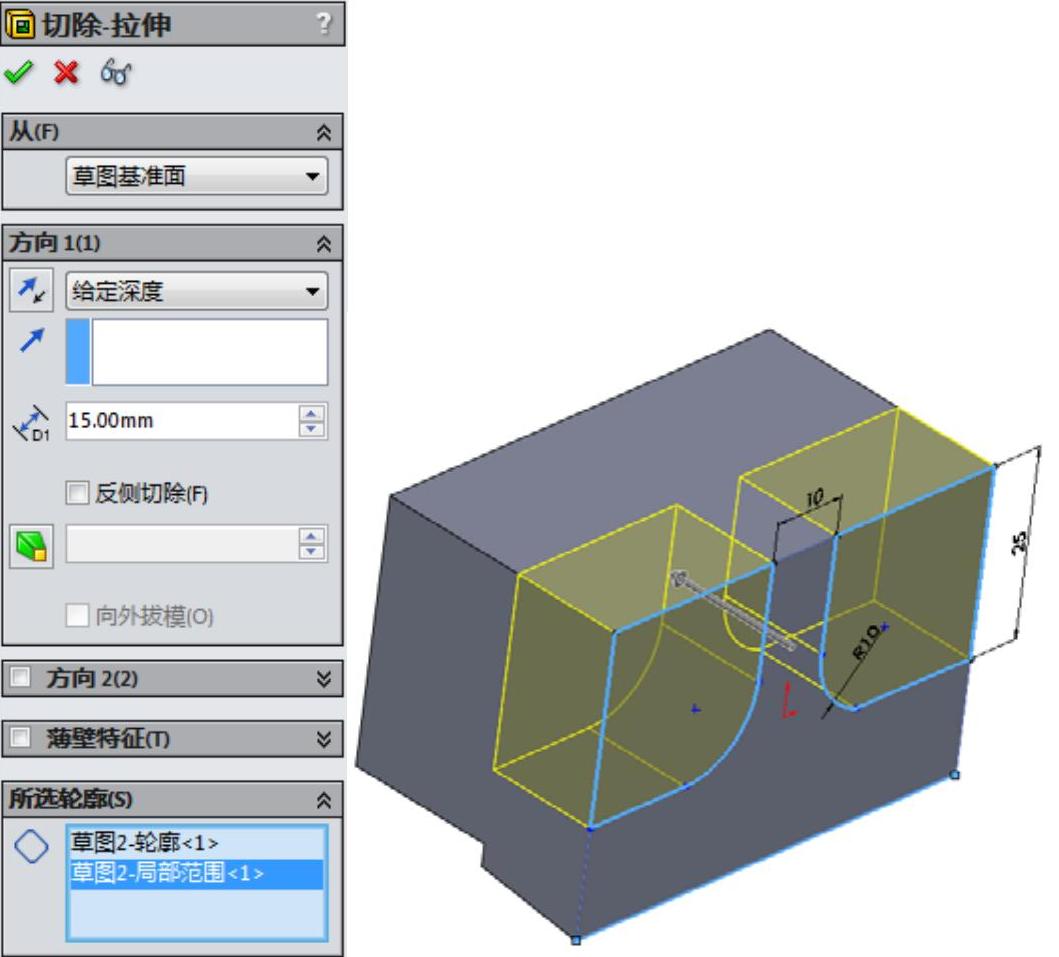

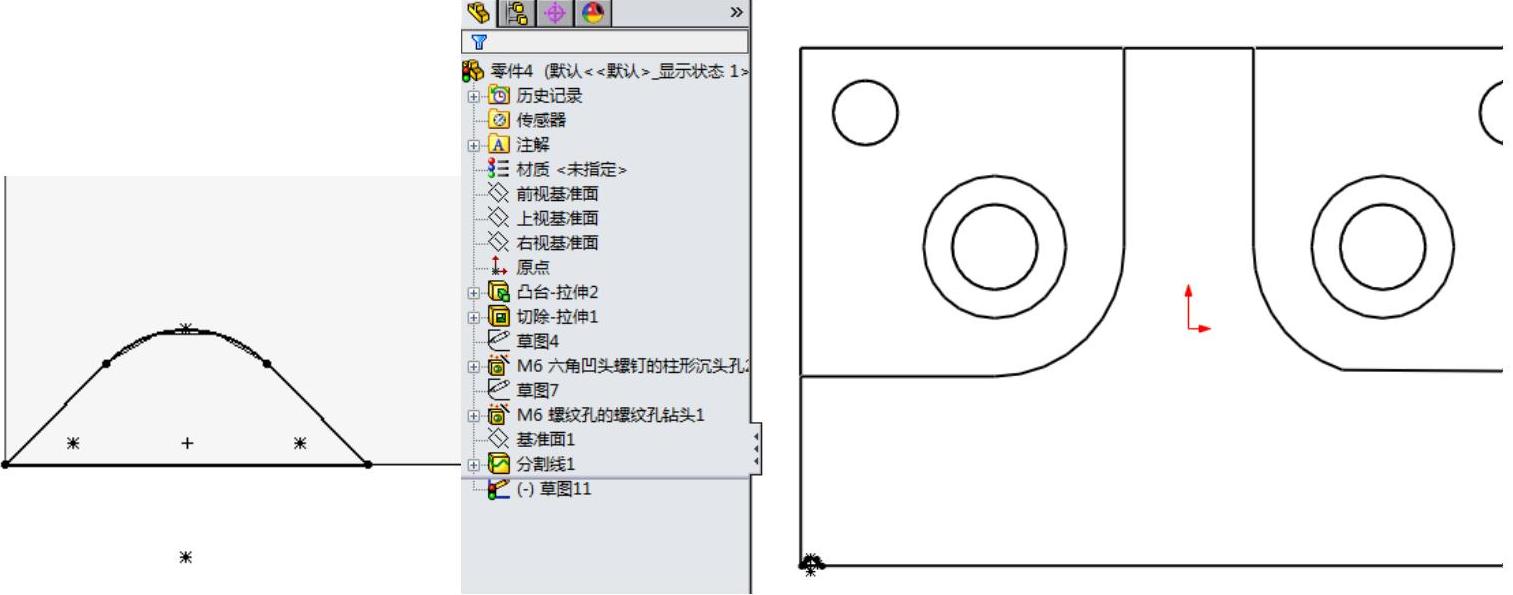

单击“切除-拉伸”按钮

单击“切除-拉伸”按钮 ,在“切除-拉伸”属性管理器中输入切除拉伸深度数据和确认其他选项,如图4-75所示。

,在“切除-拉伸”属性管理器中输入切除拉伸深度数据和确认其他选项,如图4-75所示。

图4-75 设置切除拉伸数据和选项

单击“确认”按钮

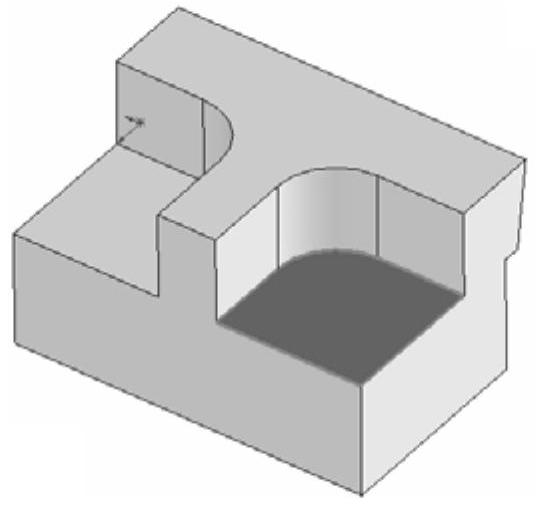

单击“确认”按钮 ,完成第二个特征的构建。使用“旋转视图”按钮

,完成第二个特征的构建。使用“旋转视图”按钮 观察零件,结果如图4-76所示。

观察零件,结果如图4-76所示。

创建沉头螺钉孔的特征

创建沉头螺钉孔的特征

以图示面为新草图面,开始绘制草图,如图4-77所示。

图4-76 第二个特征生成后模型

图4-77 选择草图绘制平面

单击“转换实体引用”按钮

单击“转换实体引用”按钮 ,将草绘平面上的棱边线投影到新草图中,作为相关设计的参考图线。

,将草绘平面上的棱边线投影到新草图中,作为相关设计的参考图线。

选择与步骤

选择与步骤 中对称的平面,单击“转换实体引用”按钮

中对称的平面,单击“转换实体引用”按钮 ,将平面上的棱边线投影到草图上,作为参考图线。

,将平面上的棱边线投影到草图上,作为参考图线。

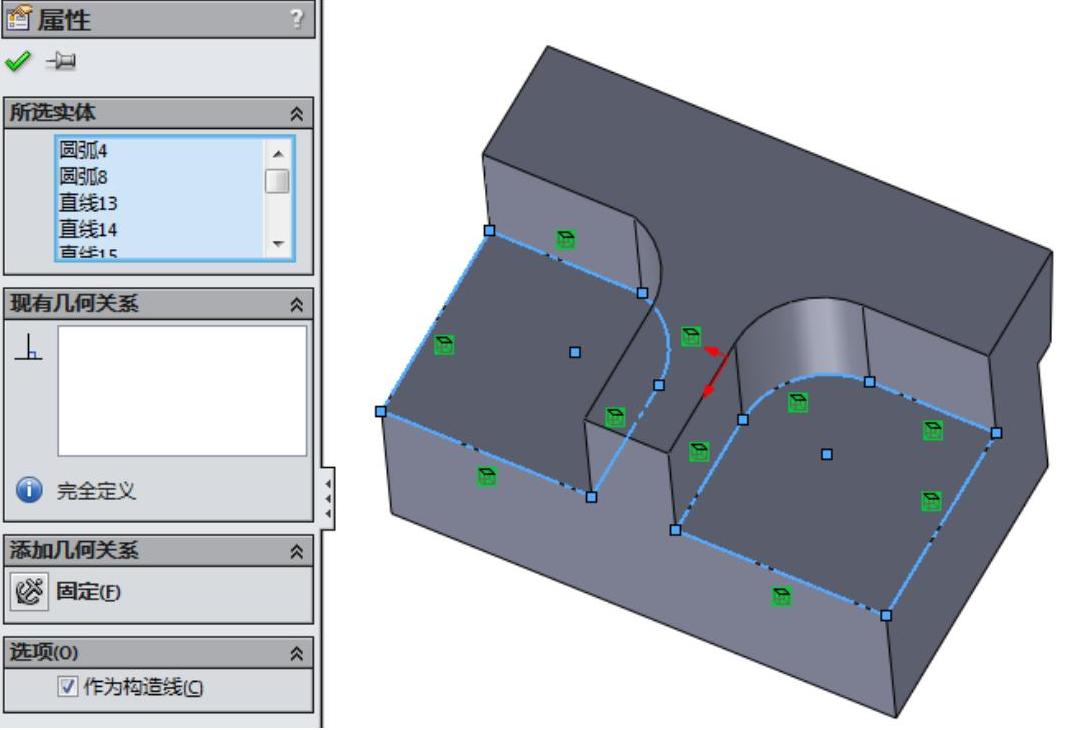

选中所有参考图线圈,在出现的“属性”对话框中选择复选框“作为构造线”,如图4-78所示。

选中所有参考图线圈,在出现的“属性”对话框中选择复选框“作为构造线”,如图4-78所示。

单击“确认”按钮

单击“确认”按钮 ,使它们成为虚线形式的构造线。

,使它们成为虚线形式的构造线。

在图形区域的空白处,单击鼠标右键,在打开的菜单中选择“退出草图”。从而生成用来放置和定位沉头螺钉孔的草图,在FeatureManager设计树中,默认情况下该草图被命名为“草图3”。

在图形区域的空白处,单击鼠标右键,在打开的菜单中选择“退出草图”。从而生成用来放置和定位沉头螺钉孔的草图,在FeatureManager设计树中,默认情况下该草图被命名为“草图3”。

“草图3”的目的用来放置沉头螺钉孔特征。可以发现,草图中的两段圆弧构造线是连带它们的中心点的,要创建的沉头孔的中心也在这个点上。

图4-78 转换成为构造线

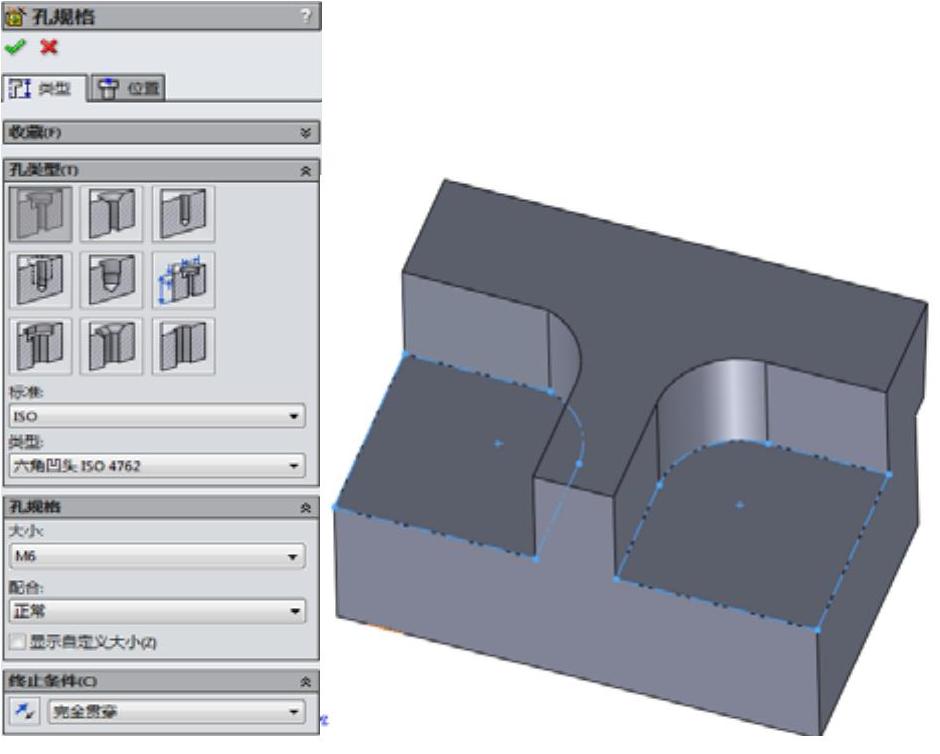

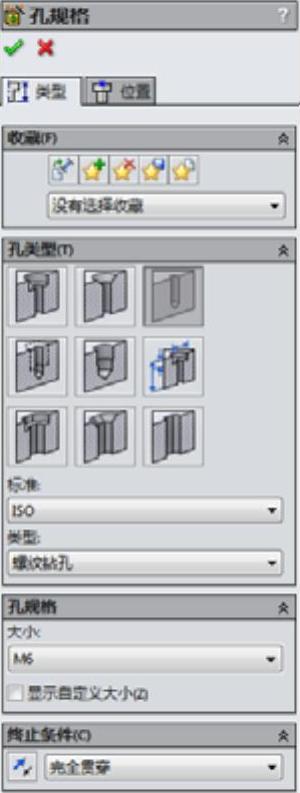

在FeatureManager设计树中,选择“草图3”。单击“异型孔向导”按钮

在FeatureManager设计树中,选择“草图3”。单击“异型孔向导”按钮 ,在出现的“孔规格”属性管理器中设置沉头螺钉孔的参数,如图4-79所示。

,在出现的“孔规格”属性管理器中设置沉头螺钉孔的参数,如图4-79所示。

图4-79 设置沉头螺钉孔参数

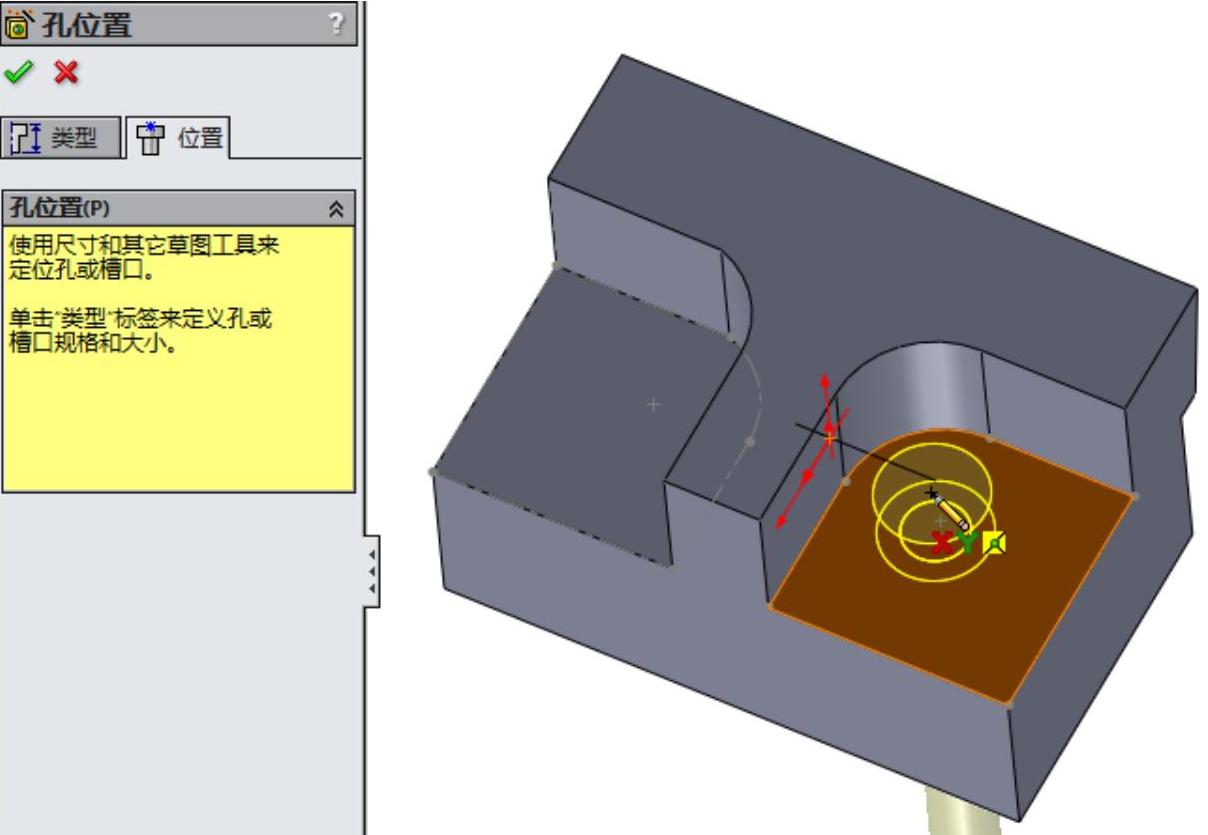

单击“位置”按钮,在“钻孔放置”状态下选择两段圆弧构造线的中心点作为要生成孔的中心位置,如图4-80所示。

单击“位置”按钮,在“钻孔放置”状态下选择两段圆弧构造线的中心点作为要生成孔的中心位置,如图4-80所示。

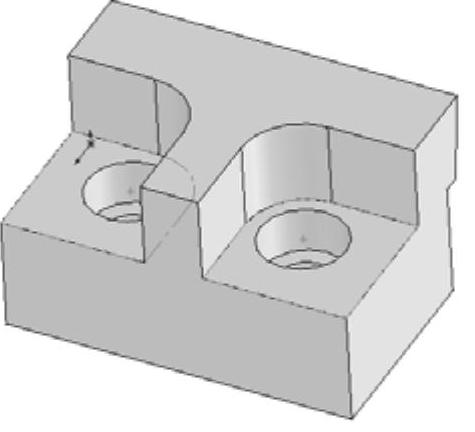

单击“完成”按钮,从而完成沉头螺钉孔特征的构建,结果如图4-81所示。(https://www.xing528.com)

单击“完成”按钮,从而完成沉头螺钉孔特征的构建,结果如图4-81所示。(https://www.xing528.com)

创建销孔特征

创建销孔特征

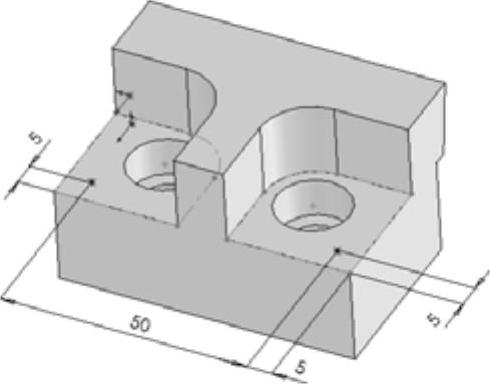

销钉孔的创建与沉头螺钉孔相类似,不同之处在于销钉孔中心要单独创建“中心点”,并用尺寸约束定位。

选择图示平面作为草图绘制平面,单击“草图绘制”按钮

选择图示平面作为草图绘制平面,单击“草图绘制”按钮 ,新建一草图。

,新建一草图。

单击“点”按钮

单击“点”按钮 ,在平面绘制两个点。

,在平面绘制两个点。

单击“智能尺寸”按钮

单击“智能尺寸”按钮 ,用尺寸约束两个点的位置,如图4-82所示。

,用尺寸约束两个点的位置,如图4-82所示。

在图形区域中单击鼠标右键,在打开的菜单中选择“退出草图”,结束草图的绘制。

在图形区域中单击鼠标右键,在打开的菜单中选择“退出草图”,结束草图的绘制。

图4-80 设置沉头螺钉孔中心位置

图4-81 生成沉头螺定孔

图4-82 定位点的位置

单击“异型孔向导”按钮

单击“异型孔向导”按钮 ,在出现的“孔规格”属性管理器中设置销钉孔参数如图4-83所示。

,在出现的“孔规格”属性管理器中设置销钉孔参数如图4-83所示。

图4-83 设置销钉孔参数

图4-84 生成销钉孔

单击“位置”按钮,将孔的中心位置定位到草图中所绘制的两个点上。单击“完成”按钮,从而生成两个销钉孔,如图4-84所示。

单击“位置”按钮,将孔的中心位置定位到草图中所绘制的两个点上。单击“完成”按钮,从而生成两个销钉孔,如图4-84所示。

创建齿部特征

创建齿部特征

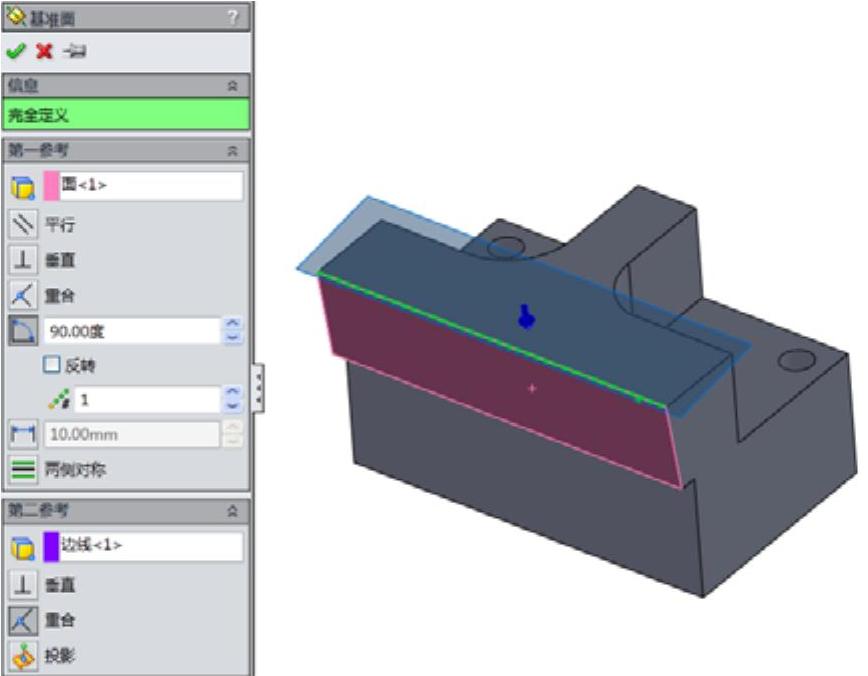

齿部是沿着零件中8º的斜面加工出来的,因此要在与斜面垂直的草图平面中进行齿槽法向轮廓的描述。所以这里先生成一个与8º的斜面垂直的基准面作为用来生成齿槽特征的草图平面。

单击“旋转视图”按钮

单击“旋转视图”按钮 ,将8º的斜面显示出来。

,将8º的斜面显示出来。

选择菜单栏中的“插入”→“参考几何体”→“基准面”命令。

选择菜单栏中的“插入”→“参考几何体”→“基准面”命令。

选择8º的斜面和面的棱线作为参考实体,并单击“两面夹角”按钮

选择8º的斜面和面的棱线作为参考实体,并单击“两面夹角”按钮 ,在右面的输入框输入角度90º,如图4-85所示。

,在右面的输入框输入角度90º,如图4-85所示。

图4-85 生成基准面

单击“确认”按钮

单击“确认”按钮 ,从而生成与8º的斜面相垂直并通过所选棱线的基准面。

,从而生成与8º的斜面相垂直并通过所选棱线的基准面。

将光标指针放在新生成的基准面边框附近,SolidWorks将自动感应拾取这个工作面,显示上会有明显反馈。单击鼠标右键,在打开的菜单中选择“绘制草图”按钮。

将光标指针放在新生成的基准面边框附近,SolidWorks将自动感应拾取这个工作面,显示上会有明显反馈。单击鼠标右键,在打开的菜单中选择“绘制草图”按钮。

默认状态下,并不能自动将显示转换到草图的正投影状态。单击“正视于”按钮

默认状态下,并不能自动将显示转换到草图的正投影状态。单击“正视于”按钮 ,转换视图到草图的正投影状态。靠着8º的斜面轮廓的边绘制齿槽的草图。

,转换视图到草图的正投影状态。靠着8º的斜面轮廓的边绘制齿槽的草图。

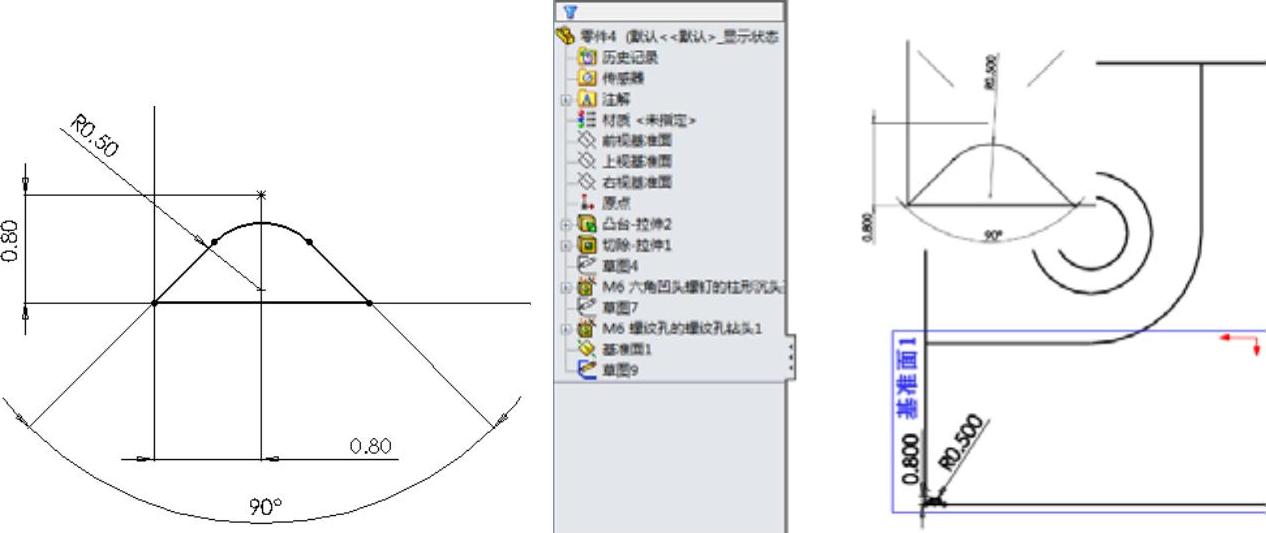

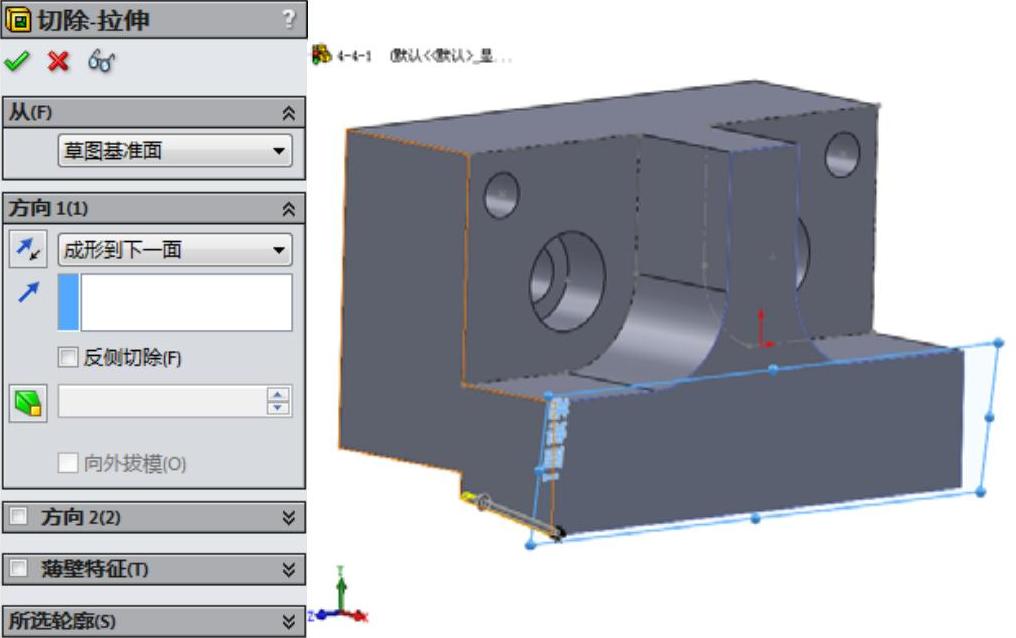

单击“智能尺寸”按钮

单击“智能尺寸”按钮 ,标注齿槽草图的尺寸。在标注0.8mm驱动尺寸时,要先选定8º的斜面轮廓的投影边,再选定圆弧。标注较小的图线,可能不能感应选定所要的对象,应当进一步放大显示才行。SolidWorks的感应功能是在当前显示区中,以固定的大小作为捕捉的目标区的。因此如果图线显示太小,将不能正确感应,如图4-86所示。

,标注齿槽草图的尺寸。在标注0.8mm驱动尺寸时,要先选定8º的斜面轮廓的投影边,再选定圆弧。标注较小的图线,可能不能感应选定所要的对象,应当进一步放大显示才行。SolidWorks的感应功能是在当前显示区中,以固定的大小作为捕捉的目标区的。因此如果图线显示太小,将不能正确感应,如图4-86所示。

图4-86 齿槽草图

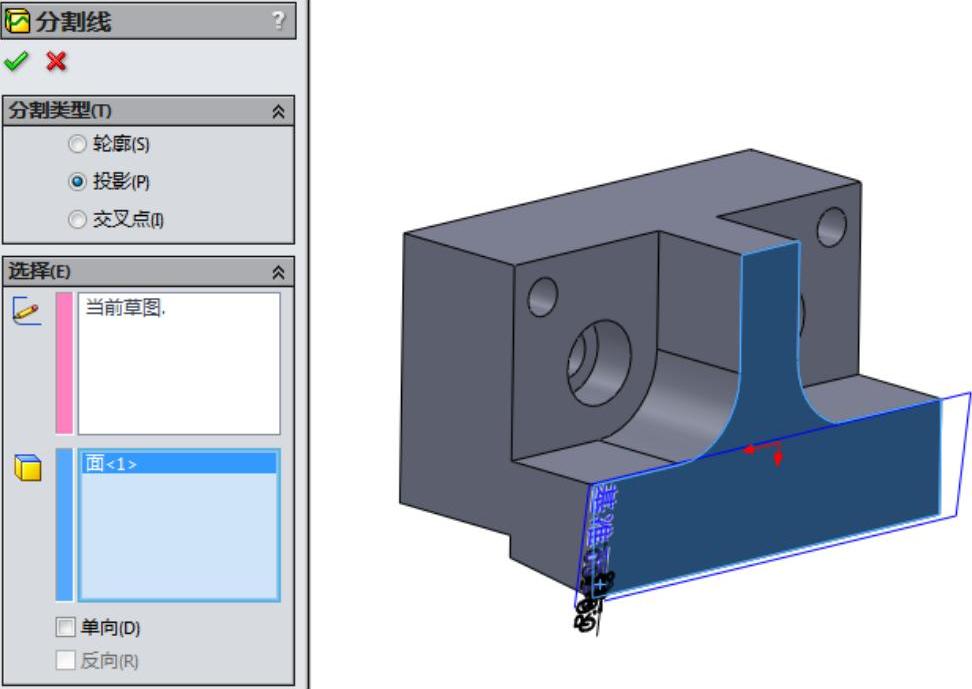

这里需要将在齿槽的法向轮廓投影到零件的面上,之所以不直接用这个草图轮廓作为切除-拉伸的草图,是因为在基准面上的草图在“切除-拉伸”中的“终止条件”只能为:“完全贯穿”,在本例中将会切削到不应切削的结构。

单击“分割线”按钮

单击“分割线”按钮 ,或选择菜单栏中的“插入”→“曲线”→“分割线”命令。在图形区域中选择“投影线”要分割的面,如图4-87所示。

,或选择菜单栏中的“插入”→“曲线”→“分割线”命令。在图形区域中选择“投影线”要分割的面,如图4-87所示。

图4-87 设置“投影线”要分割的面

单击“确认”按钮

单击“确认”按钮 ,从而在所选零件面上生成分割线。

,从而在所选零件面上生成分割线。

单击鼠标右键选择分割线所在零件面,在打开菜单中选择“绘制草图”按钮。

单击鼠标右键选择分割线所在零件面,在打开菜单中选择“绘制草图”按钮。

选择分割线所分割的区域,单击“转换实体引用”按钮

选择分割线所分割的区域,单击“转换实体引用”按钮 ,将分割线所在区域投影到新草图中,如图4-88所示。

,将分割线所在区域投影到新草图中,如图4-88所示。

图4-88 将分割线投影到新草图中

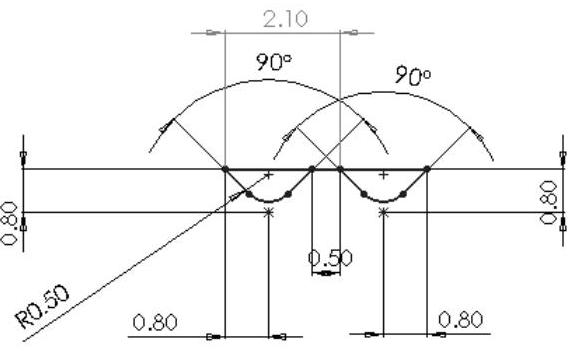

单击“切除-拉伸”按钮

单击“切除-拉伸”按钮 ,设置切除-拉伸的“终止条件”为“成形到下一面”;选择前面生成的“基准面1”作为“拉伸方向”,如图4-89所示。

,设置切除-拉伸的“终止条件”为“成形到下一面”;选择前面生成的“基准面1”作为“拉伸方向”,如图4-89所示。

单击“确认”按钮

单击“确认”按钮 ,从而生成单个的齿槽。

,从而生成单个的齿槽。

接下来用“线性阵列”的方法沿零件棱线阵列齿槽,从而形成需要的样子了。线性阵列必须知道具体的距离,而原设计只是要求两槽之间的平面宽度为0.5mm,缺少距离来控制尺寸。这实际上是一种不成熟设计的表现,工程图中必须给出加工的所有必要尺寸,当然要有槽间距,而不是标注槽间的平面宽度。

就现在的状况,怎样求解槽间距?用计算的方法肯定可以。这里讨论另外的方法:CAGD(Computer Aided Geometrical Design),是以计算几何为理论基础,以计算机软件为载体,进行几何图形的表达、分析、编辑和保存的一种技术方法,称为“计算机辅助几何设计”。

开始一个新零件,并进入草图编辑状态;

创建两个齿槽的草图,做好已知条件的约束;

标注需要的槽间距参考尺寸,结果如图4-90所示,间距应当为2.1mm。

图4-89 设置切除-拉伸选项

图4-90 才利用CAGD功能计算槽间距

所有的CAD软件都有这样的CAGD功能,这是必须的基本功能。如果以机械工程师所熟悉的知识,可以粗略地理解为:CAGD功能应用就是用作图法来求解设计参数。在CAGD功能支持下,用户不必有高深的数学基础,不必构建复杂的解析计算模型,也能完成精确而快速的二维、甚至一些三维几何图形的构建与数据分析,进而得到要求的设计参数。可见,CAGD功能已经超出了单纯绘图的范畴。

问题在于,使用者是否理解和主动使用这些功能。经常可以看到,工程师手边总放着一只计算器,计算各种需要求解的几何参数;而他的前面是一台小计算器根本无法与之相比较的计算机,并装着相当好的CAD软件。实际上许多工程师不知道CAD软件可以这样做,因此也没这样想过和试过,也就不会主动使用。

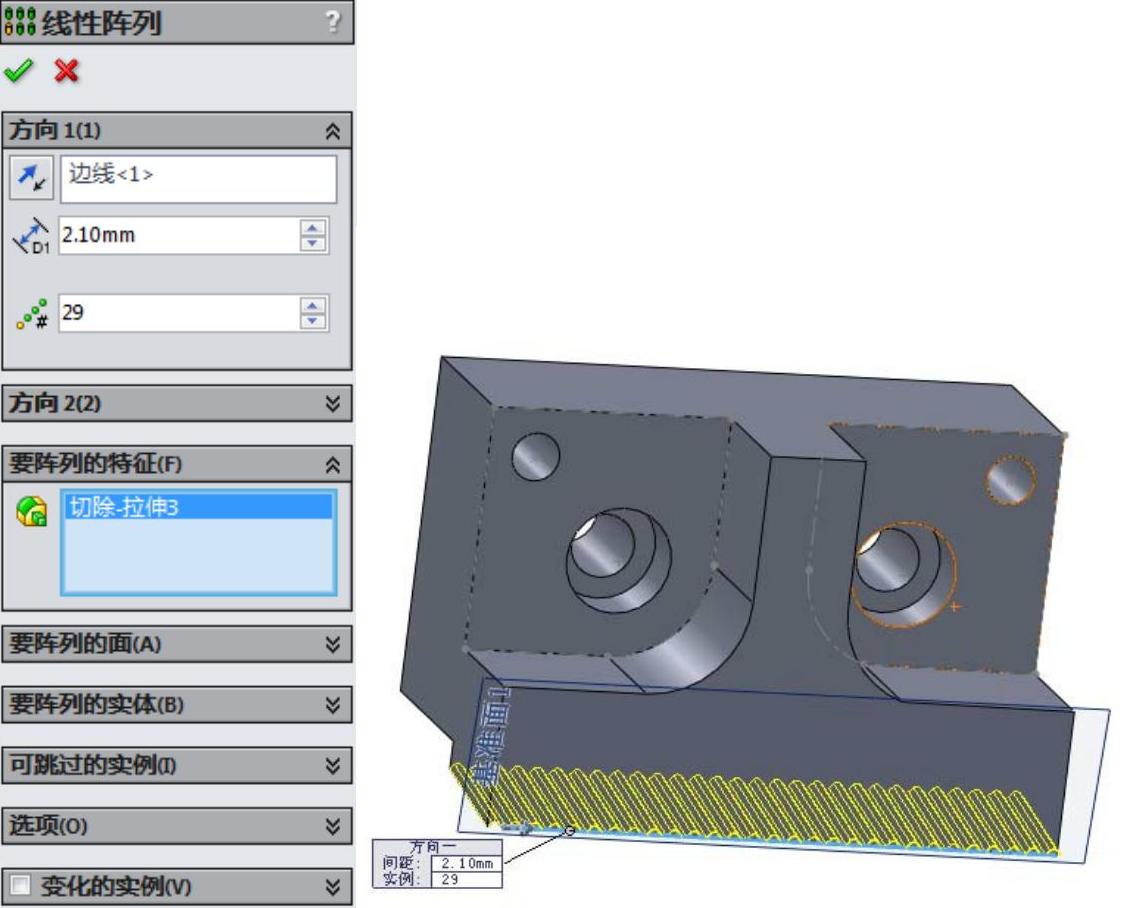

有了相关的数据,就可以阵列这个齿槽了(间距2.1mm)。

在FeatureManager设计树中选择齿槽特征“切除-拉伸2”,单击“线性阵列”按钮

在FeatureManager设计树中选择齿槽特征“切除-拉伸2”,单击“线性阵列”按钮 。

。

在图形区域中选择图示零件棱线作为“阵列方向”;在图标 右侧的“阵列间距”输入框中设置间距为2.1mm;单击图标

右侧的“阵列间距”输入框中设置间距为2.1mm;单击图标 右侧的“实例数”中的微调按钮

右侧的“实例数”中的微调按钮 ,并从图形区域中观察结果,从而确认阵列的实例数(大约为29个),如图4-91所示。

,并从图形区域中观察结果,从而确认阵列的实例数(大约为29个),如图4-91所示。

单击“确认”按钮

单击“确认”按钮 ,从而生成线性阵列特征,效果如图4-92所示。

,从而生成线性阵列特征,效果如图4-92所示。

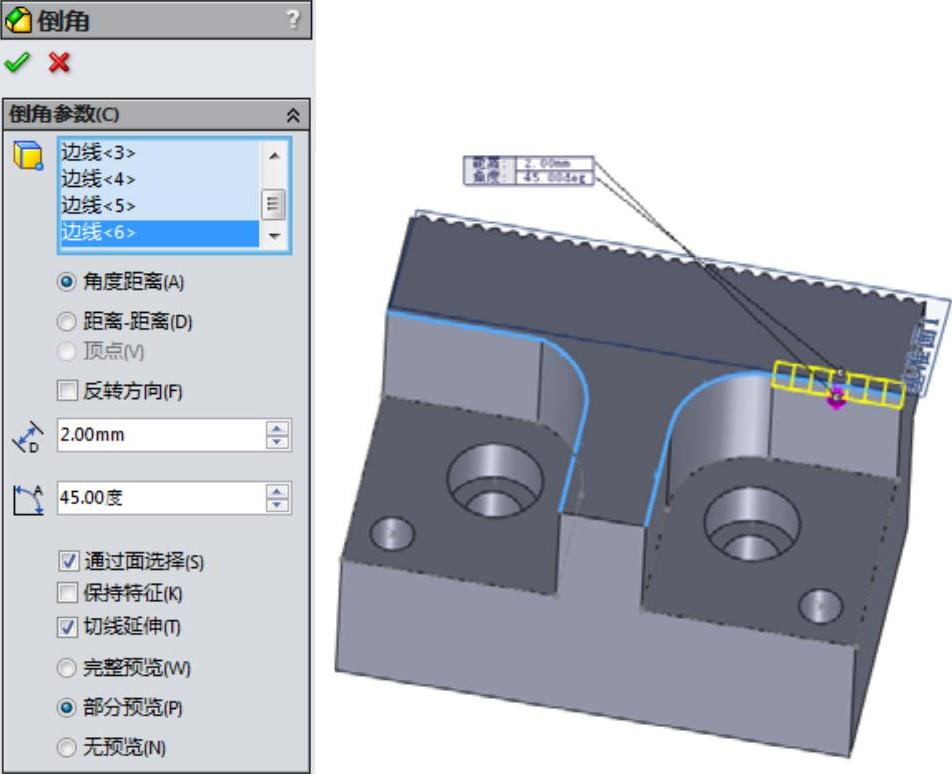

创建其他修饰性特征

创建其他修饰性特征

为零件添加倒角、圆角等修饰性特征。

单击“倒角”按钮

单击“倒角”按钮 ,打开“倒角”属性管理器。

,打开“倒角”属性管理器。

选择倒角类型为:“角度距离”;在图标

选择倒角类型为:“角度距离”;在图标 右侧的“距离”微调框中输入倒角距离为2mm;在图标

右侧的“距离”微调框中输入倒角距离为2mm;在图标 右侧的“角度”微调框中输入倒角角度为45º。

右侧的“角度”微调框中输入倒角角度为45º。

在图形区域中选择要生成倒角的零件棱线,如图4-93所示。

在图形区域中选择要生成倒角的零件棱线,如图4-93所示。

图4-91 设置线性这列参数

图4-92 线性阵列效果

图4-93 设置倒角参数

单击“确定”按钮

单击“确定”按钮 ,从而完成倒角特征的创建。

,从而完成倒角特征的创建。

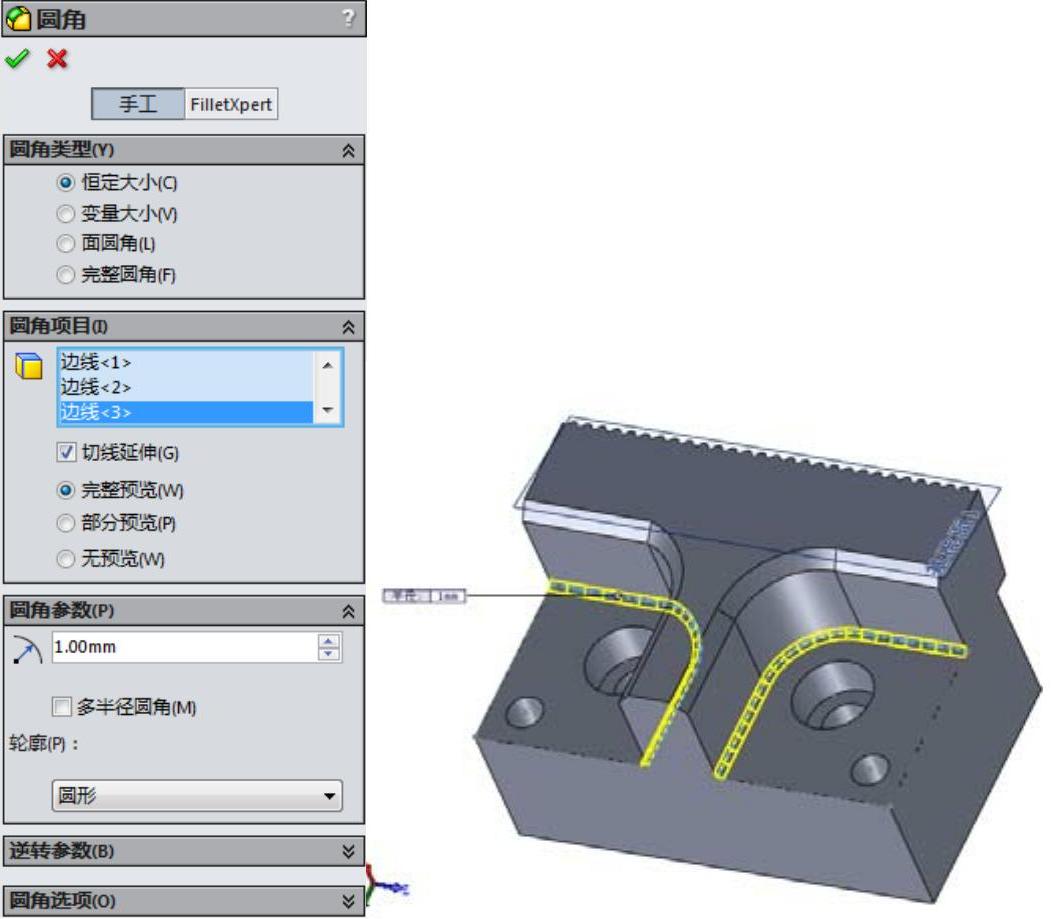

单击“圆角”按钮

单击“圆角”按钮 ,打开“圆角”属性管理器。

,打开“圆角”属性管理器。

在“圆角类型”栏中选择“等半径”;在图标右侧的微调框中输入圆角半径为1mm。

在“圆角类型”栏中选择“等半径”;在图标右侧的微调框中输入圆角半径为1mm。

在图形区域中选择要生成圆角的零件棱线,如图4-94所示。

在图形区域中选择要生成圆角的零件棱线,如图4-94所示。

单击“确定”按钮

单击“确定”按钮 ,完成圆角特征的创建。

,完成圆角特征的创建。

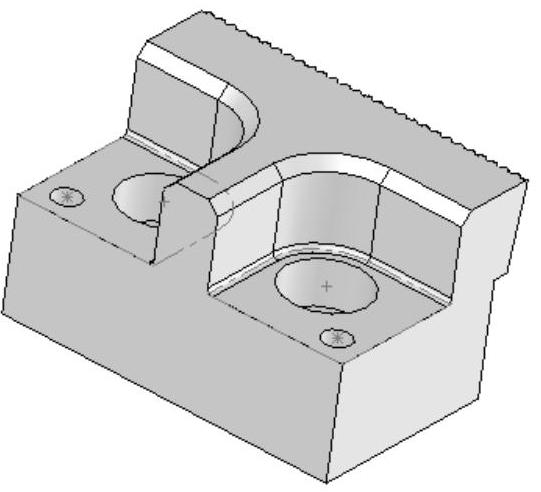

完成模型的构建后,单击“保存”按钮

完成模型的构建后,单击“保存”按钮 ,将零件保存为“齿条.sldprt”。使用旋转观察功能,最后结果如图4-95所示。

,将零件保存为“齿条.sldprt”。使用旋转观察功能,最后结果如图4-95所示。

图4-94 设置圆角参数

图4-95 零件齿条的最后效果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。