钣金实体冲压是通过模具等对板料施加外力,是板料分离或者成形而得到工件的一种工艺。在钣金特征中,通过冲压成形的钣金特征占有钣金件成形的很大比例。

钣金实体特征包括如下三个要素:

目标面:实体冲压特征的创建面。

工具体:使目标体具有预期形状的体。

冲裁面:指定要穿透的工具体表面。

下面以图6.6.23为例,讲述实体冲压中的“冲压”类型的一般操作过程。

Step1.打开文件D:\ug10pd\work\ch06.06\SOLID_PUNCH_01.prt。

说明:由于使用实体冲压时,工具体大多在“钣金”以外的环境中创建,所以在创建钣金冲压时需将当前钣金模型转换至其他设计环境中。本例采用的工具体需在“建模”环境中创建,因而在打开模型后,需要选择下拉菜单

命令,以切换至“建模”环境。

命令,以切换至“建模”环境。

图6.6.23 实体冲压

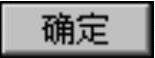

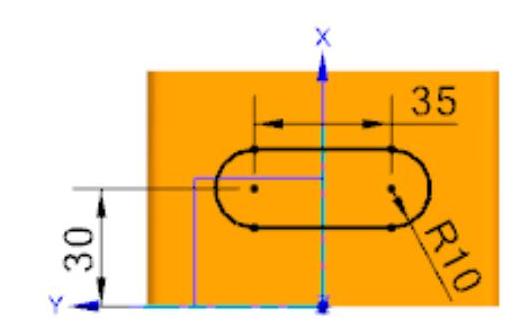

Step2.创建图6.6.24所示的拉伸特征1。

(1)选择下拉菜单

命令。

命令。

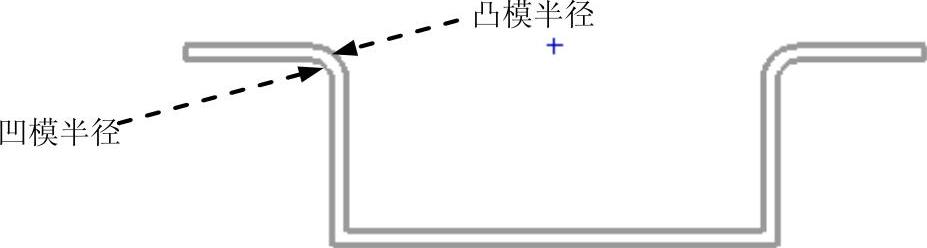

(2)定义拉伸截面草图。单击 按钮,选取图6.6.24所示的模型表面为草图平面,取消选中

按钮,选取图6.6.24所示的模型表面为草图平面,取消选中 区域的

区域的 复选框,单击

复选框,单击 按钮,绘制图6.6.25所示的截面草图。

按钮,绘制图6.6.25所示的截面草图。

(3)定义拉伸属性。在对话框 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下的

选项,并在其下的 文本框中输入数值0;在

文本框中输入数值0;在 下拉列表中选择

下拉列表中选择 选项,并在其下的

选项,并在其下的 文本框中输入数值3;在

文本框中输入数值3;在 区域中选择

区域中选择 选项,其他采用系统默认设置值。

选项,其他采用系统默认设置值。

(4)单击“拉伸”对话框中的 按钮,完成拉伸特征1的创建。

按钮,完成拉伸特征1的创建。

图6.6.24 拉伸特征1

图6.6.25 截面草图

图6.6.26 拉伸特征2

图6.6.27 截面草图

Step4.创建图6.6.28所示的边倒圆特征1。选择下拉菜单

命令;选取图6.6.28a所示的边链为边倒圆参照,在

命令;选取图6.6.28a所示的边链为边倒圆参照,在 区域的

区域的 文本框中输入数值2;单击

文本框中输入数值2;单击 按钮,完成边倒圆特征1的创建。

按钮,完成边倒圆特征1的创建。

图6.6.28 边倒圆特征1

Step5.创建实体冲压特征(将模型切换至“钣金”环境)。

(1)选择下拉菜单

命令,系统弹出图6.6.29所示的“实体冲压”对话框。

命令,系统弹出图6.6.29所示的“实体冲压”对话框。

(2)定义实体冲压类型。在“实体冲压”对话框 区域的下拉列表中选择

区域的下拉列表中选择 选项,即采用冲孔类型创建钣金特征。

选项,即采用冲孔类型创建钣金特征。

(3)定义目标面。此时,在“实体冲压”对话框中“目标面”按钮 已处于激活状态,选取图6.6.30所示的面为目标面。

已处于激活状态,选取图6.6.30所示的面为目标面。

(4)定义工具体。此时,在“实体冲压”对话框中“工具体”按钮 已处于激活状态,选取图6.6.31所示的面为工具体。

已处于激活状态,选取图6.6.31所示的面为工具体。

(5)定义冲裁面。此时,单击“实体冲压”对话框中的“冲裁面”按钮 ,选取图6.6.32所示的面为穿孔面。

,选取图6.6.32所示的面为穿孔面。

(6)单击“实体冲压”对话框中的 按钮,完成实体冲压特征的创建。

按钮,完成实体冲压特征的创建。

图6.6.29 “实体冲压”对话框

图6.6.30 目标面

图6.6.31 工具体

图6.6.32 冲裁面

Step6.保存零件模型。

图6.6.29所示“实体冲压”对话框中各选项的说明如下。

●  :类型下拉列表中包括

:类型下拉列表中包括 和

和 选项。

选项。

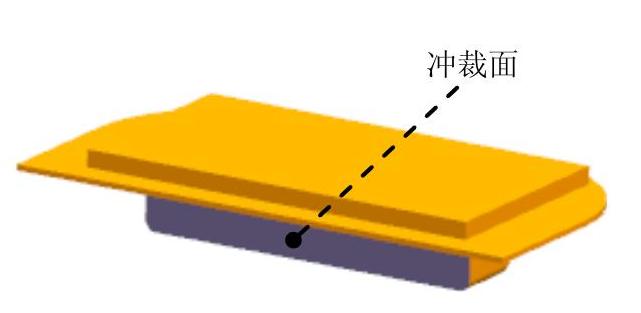

☑  :选择此选项,即采用冲压类型创建钣金特征,如图6.6.33所示。

:选择此选项,即采用冲压类型创建钣金特征,如图6.6.33所示。

图6.6.33 钣金的实体冲压“冲模”类型

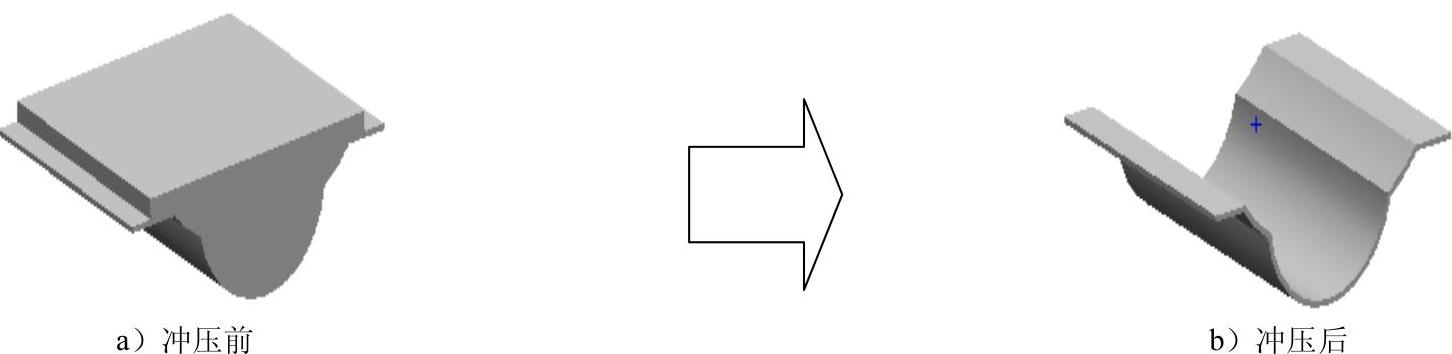

☑  :选择此选项,即采用凹模类型创建钣金特征,如图6.6.34所示。

:选择此选项,即采用凹模类型创建钣金特征,如图6.6.34所示。

图6.6.34 钣金的实体冲压“凹模”类型

注意:实体冲压特征 类型的工具体必须为中空的,否则不能进行冲压。(https://www.xing528.com)

类型的工具体必须为中空的,否则不能进行冲压。(https://www.xing528.com)

●  (目标面):在钣金的冲压的创建中,选择从某个面进行冲压的面。

(目标面):在钣金的冲压的创建中,选择从某个面进行冲压的面。

●  (工具体):工具体是使目标体具有预期形状的几何体,相当于钣金的成形模具。

(工具体):工具体是使目标体具有预期形状的几何体,相当于钣金的成形模具。

●  (冲裁面):穿孔面是指创建实体冲压特征时,指定穿透钣金件的某个表面的工具体表面。

(冲裁面):穿孔面是指创建实体冲压特征时,指定穿透钣金件的某个表面的工具体表面。

●  :指工具体对钣金件冲压的厚度。

:指工具体对钣金件冲压的厚度。

●  :选中此复选框,则实体冲压的特征与目标体厚度一致。

:选中此复选框,则实体冲压的特征与目标体厚度一致。

●  :选中此复选框,可以通过对放置面轮廓线的二维自动产生一个刀具中心位置,创建冲压特征。

:选中此复选框,可以通过对放置面轮廓线的二维自动产生一个刀具中心位置,创建冲压特征。

●  :选中此复选框,则在创建钣金冲压特征后,工具体不可见,否则工具体可见,如图6.6.35所示。

:选中此复选框,则在创建钣金冲压特征后,工具体不可见,否则工具体可见,如图6.6.35所示。

图6.6.35 设置“隐藏工具体”

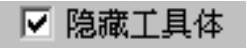

☑  :凸模半径是指创建实体冲压特征时,底部边的折弯半径。

:凸模半径是指创建实体冲压特征时,底部边的折弯半径。

☑  :凹模半径是指目标面上的边的折弯半径,也是内半径和厚度之和。

:凹模半径是指目标面上的边的折弯半径,也是内半径和厚度之和。

☑  :如果工具体具有锐边,在创建钣金实体冲压特征时需要设置该选项,如图6.6.37a所示,如果不选择该选项,创建的钣金实体冲压特征仍然包含锐边,如图6.6.37b所示。

:如果工具体具有锐边,在创建钣金实体冲压特征时需要设置该选项,如图6.6.37a所示,如果不选择该选项,创建的钣金实体冲压特征仍然包含锐边,如图6.6.37b所示。

图6.6.36 内、外半径示意图

图6.6.37 设置“恒定厚度”创建钣金实体冲压示意图

下面以图6.6.38为例,讲述实体冲压中的“凹模”类型的一般操作过程。

图6.6.38 实体凹模

Step1.打开文件D:\ug10pd\work\ch06.06\SOLID_PUNCH_02.prt并确认该模型处于“建模”环境中。

Step2.创建图6.6.39所示的拉伸特征1。

(1)选择下拉菜单

命令。

命令。

(2)定义拉伸截面草图。单击 按钮,选取图6.6.39所示的模型表面为草图平面,取消选中

按钮,选取图6.6.39所示的模型表面为草图平面,取消选中 区域的

区域的 复选框,单击

复选框,单击 按钮,绘制图6.6.40所示的截面草图。

按钮,绘制图6.6.40所示的截面草图。

(3)定义拉伸属性。在对话框 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下的

选项,并在其下的 文本框中输入数值0;在

文本框中输入数值0;在 下拉列表中选择

下拉列表中选择 选项,并在其下的

选项,并在其下的 文本框中输入数值12;单击“反向”按钮

文本框中输入数值12;单击“反向”按钮 调整拉伸方向;在

调整拉伸方向;在 区域中选择

区域中选择 选项,其他采用系统默认设置值,单击“拉伸”对话框中的

选项,其他采用系统默认设置值,单击“拉伸”对话框中的 按钮,完成拉伸特征1的创建。

按钮,完成拉伸特征1的创建。

图6.6.39 拉伸特征1

图6.6.40 截面草图

Step3.创建图6.6.41b所示的圆角特征1。选择下拉菜单

命令;选取图6.6.41a所示的边链为圆角参照,在

命令;选取图6.6.41a所示的边链为圆角参照,在 区域中的

区域中的 文本框中输入数值2;单击

文本框中输入数值2;单击 按钮,完成圆角特征1的创建。

按钮,完成圆角特征1的创建。

图6.6.41 圆角特征1

Step4.创建图6.6.42b所示的抽壳特征1。

(1)选择命令。选择下拉菜单

命令,系统弹出“抽壳”对话框。

命令,系统弹出“抽壳”对话框。

(2)定义抽壳类型。在“抽壳”对话框 区域的下拉列表中选择

区域的下拉列表中选择 选项。

选项。

(3)定义移除面及抽壳厚度。选取图6.6.42a所示的面为移除面,并在 文本框中输入数值2,采用系统默认的抽壳方向。

文本框中输入数值2,采用系统默认的抽壳方向。

(4)单击 按钮,完成抽壳特征的创建。

按钮,完成抽壳特征的创建。

Step5.创建实体冲压特征(将模型切换至“钣金”环境)。

(1)选择下拉菜单

命令,系统弹出“实体冲压”对话框。

命令,系统弹出“实体冲压”对话框。

(2)定义实体冲压类型。在弹出的“实体冲压”对话框中选择 选项,即选取实体冲压类型为凹模。

选项,即选取实体冲压类型为凹模。

(3)定义目标面。此时,在“实体冲压”对话框中“目标面”按钮 已处于激活状态,选取图6.6.43所示的面为目标面。

已处于激活状态,选取图6.6.43所示的面为目标面。

图6.6.42 抽壳特征1

图6.6.43 目标面

(4)定义工具体。此时,在“实体冲压”对话框中“工具体”按钮 已处于激活状态,选取图6.6.44所示的抽壳体为工具体。

已处于激活状态,选取图6.6.44所示的抽壳体为工具体。

图6.6.44 工具体

(5)单击“实体冲压”对话框中的 按钮,完成实体冲压特征的创建。Step6.保存零件模型。

按钮,完成实体冲压特征的创建。Step6.保存零件模型。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。