电动机绕组作为电动机的主要电路部分,涉及很多关键电气参数,这就需要我们了解这些电气参数的含义和基本计算方法,如绕组的线圈、线圈匝数、槽数、磁极数、极距、节距、极相数、每极每相槽数、电角度、槽距角、相带等。

1.线圈

电动机绕组一般是由多个线圈或多个线圈组按一定的规律连接而成的。线圈是采用浸有绝缘层的导线(漆包线)按一定形状、尺寸在线模上绕制而成的,可由一匝或多匝组成。线圈示意图如图8-18所示。

【资料】

线圈放入铁心槽内的部分称为有效边,作为电磁能量转移部分,槽外的部分称为端部,起连接两条有效边的作用,通常为节省材料,在嵌线工艺允许的情况下,线圈端部应尽可能短些。

图8-18 电动机绕组线圈的示意图

2.线圈匝数

电磁线在绕线模中绕过一圈称为一匝。如果采用单根导线绕制线圈,其线圈的总匝数就是线圈的总根数。对于容量较大的电动机采用多根导线并行绕制的方式,此时线圈的匝数应该是槽内线圈的总根数除以并行绕制导线的根数,即

只有当采用单根导线进行绕制时,其线圈匝数才等于线圈的总根数。

3.槽数和磁极数

槽数是铁心上线槽的总数,通常用字母Z表示,例如国产的Y90L-4型三相异步电动机共有24个线槽,那么其定子槽数Z=24。

极数是每相绕组通电后所产生的磁极数,由于电动机的极数总是成对出现,所以电动机的磁极个数就是2p。

对于异步电动机的磁极数通常可从电动机的铭牌上得知,如Y90L-4型三相异步电动机,“4”则表示其磁极数。若无法从铭牌得知,则可根据电动机转速来计算磁极数,其计算公式如下:

式中 p——磁极对数;

f——电源频率;

n1——同步转速(若用电动机的转速n代替n1,所得结果应取整数)。

4.极距

两个相邻磁极轴线之间的距离称为极距,用字母τ表示,单位为(槽/极)。极距的大小可用铁心上的线槽数表示,若定子铁心的总槽数为Z,磁极数为2p的电动机,其极距为

此外,极距还可用长度表示,若Di为定子铁心的内径,单位为mm,其极距为

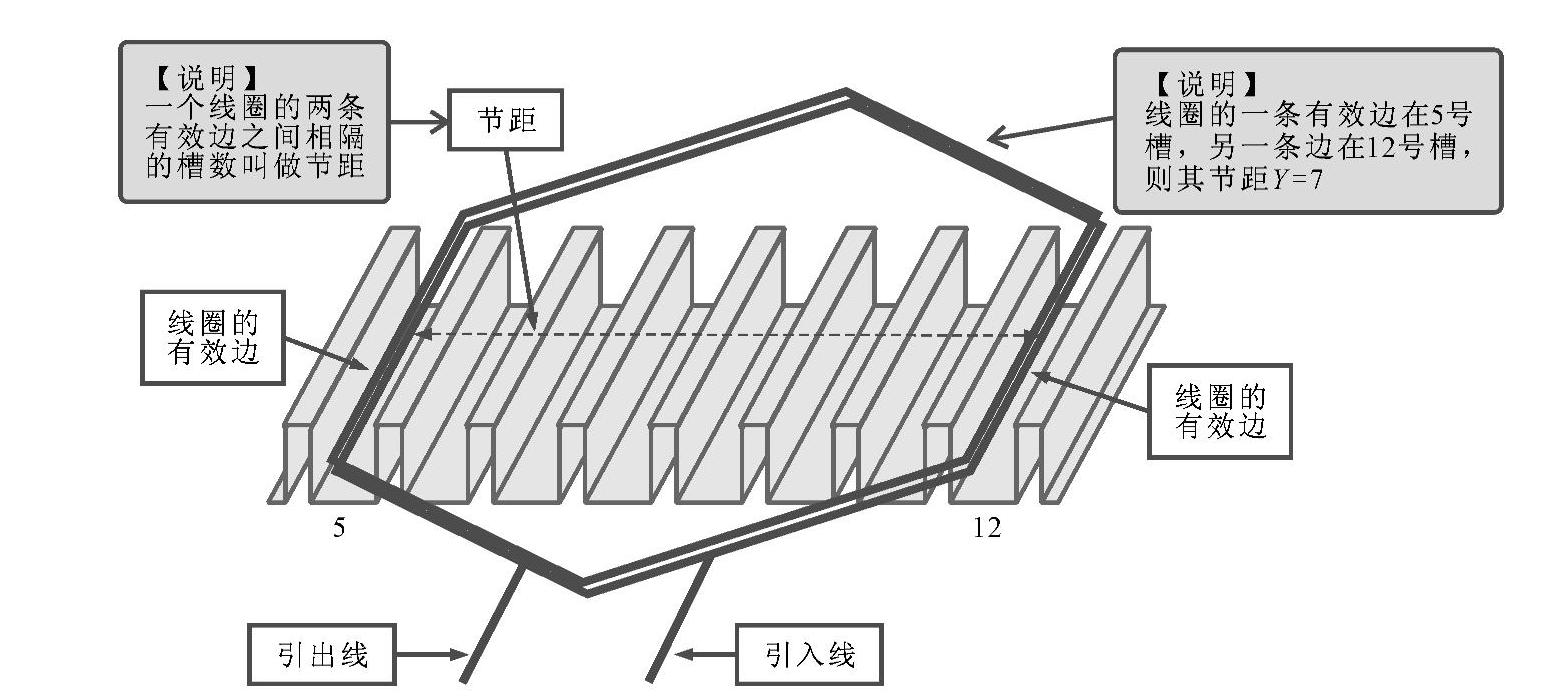

5.节距

一个线圈的两条有效边之间相隔的槽数称为节距,通常用字母Y表示。例如,某一线圈的一个有效边在铁心槽1中,另一有效边在铁心槽8中,则线圈的节距Y=7,如图8-19所示。

图8-19 电动机绕组的节距

【资料】

为了获得较好的电气性能,节距Y应尽量接近极距τ。同类型号不同电动机绕组,其节距的选取也不同。一般当Y=τ时,称为整节距,这种绕组称为整距绕组;当Y<τ时,称为短节距,这种绕组称为短距绕组;当Y>τ时,称为长节距,这种绕组称为长距绕组。在实际应用中常用的是整距和短距绕组。

6.极相数(https://www.xing528.com)

每一项绕组在一个磁极下所具有的线圈组称为极相数,又称线圈组。一个线圈组中的线圈可以是一个或多个线圈串联构成的。

在三相电动机中,其绕组的极相数为

极相数=2pm

式中 p——磁极对数,如在2极式电动机中,p=1;4极式电动机中,p=2。

m——电动机相数,在三相电动机中,m=3。

7.每极每相槽数

在三相电动机中,每个磁极所占槽数需均等地分给三相绕组,每一个极下所占的铁心槽数称为每极每相槽数,其用字母q表示。

对于双层绕组,线圈数目等于槽数,因此每极每相槽数q就是一个极相组内所串联的线圈数目,即

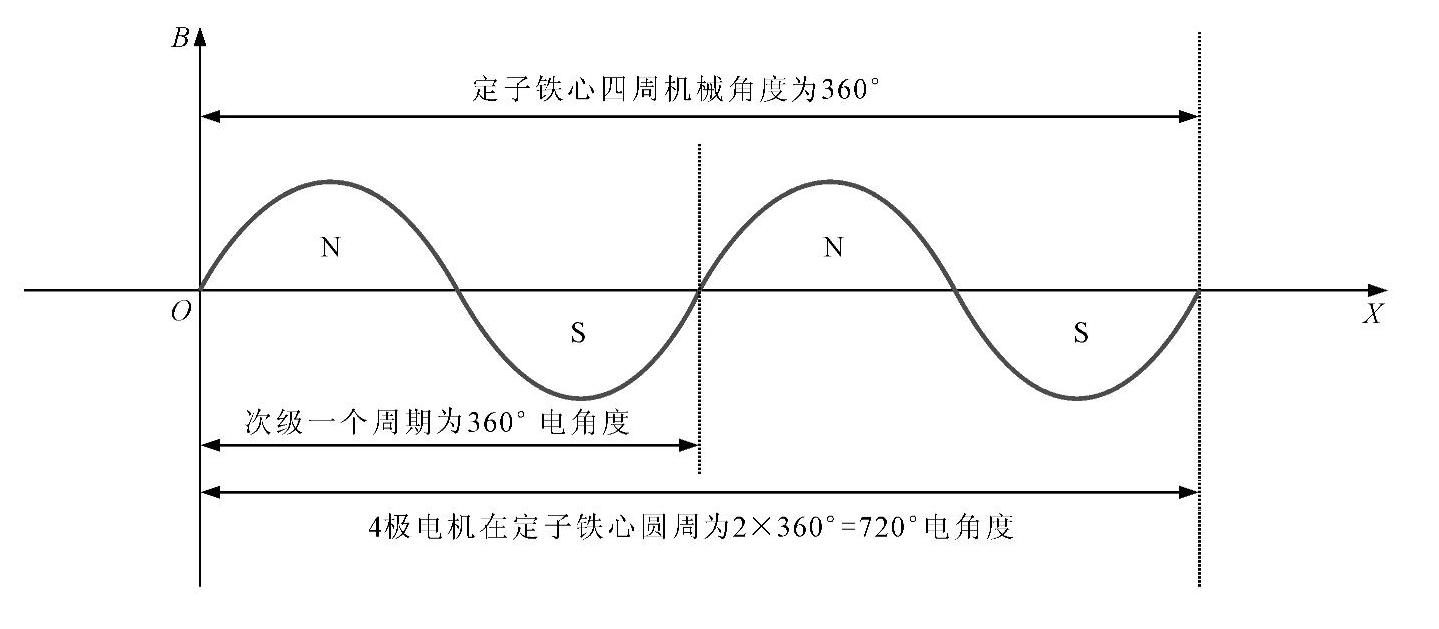

8.电角度

电动机圆周在几何上对应的角度为360°,这个角度称为机械角度,从电磁角度来看,若磁场空间按正弦波分布,则经过N、S一对磁极恰好是正弦曲线上的一个周期,如有导体去切割这个磁场,经过N、S,导体中所感应的正弦电势的变化亦为一个周期,变化即经360°电角度,一对磁极占有的空间是360°电角度。电角度与机械角度的关系如图8-20所示。

图8-20 电角度与机械角度的关系

若电动机有p对磁极,电动机圆周按电角度计算就为p×360°,而机械角度总是360°,因此

电角度=p×机械角度

9.槽距角

槽距角是指相邻两槽之间的电角度,用字母a表示。由于定子槽在定子内圆上是均匀分布的,若Z为定子槽数,p为极对数,则槽距角为

提问

计算槽距角这一数据有什么实际意义,对电动机绕组的绕制操作有什么帮助?

回答

在三相异步电动机中,U、V、W三相绕组的电角度为120°,若能够计算出槽距角a,便能够计算出每相绕组相隔的槽数。例如,4极36槽的三相电动机中,根据计算公式可知,其槽距角a=(2×360°)/36=20°,而V1、U1相差120°电角度,则可知V1与U1应相隔120°/20°=6槽。若V1一边在3号槽,则U1一边应在9号槽。由此计算,对电动机绕组重绕的嵌线操作十分有帮助。

10.相带

相带是指一个极相组线圈所占的范围,在三相绕组中,每个极距内分为U、V、W三相,每个极距为180°电角度,故每个相带为60°。

【注意】

对于不同型式的电动机,其绕组的结构、排列规律均不相同,但其绕组的构成必须满足以下基本要求:

①绕组的结构要对称,空间彼此相隔120°电角度,各相阻抗要相等。

②绕组要求结构力求使磁动势、电动势波形接近于正弦波形,尽量减少谐波及其产生的损耗。

③要有可靠的绝缘性能、力学性能,节省材料,维修方便等特点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。