PID控制器的参数与系统动态性能和稳态性能之间的关系是参数整定的基础。

控制器输出的比例、积分、微分部分都有明确的物理意义,在整定PID控制器参数时,可以根据控制器的参数与系统动态性能和稳态性能之间的定性关系,用实验的方法来调节控制器的参数。有经验的调试人员一般可以较快地得到较为满意的调试结果。

在调试中最重要的问题是在系统性能不能令人满意时,知道应该调节哪一个参数,该参数应该增大还是减小。

PID的控制原理可以用人对炉温的手动控制来理解。假设用热电偶检测炉温,用数字显示温度值。

1.比例控制

在控制过程中,操作人员用眼睛读取炉温,并与炉温的给定值比较,得到温度的误差值。用手操作电位器,调节加热的电流,使炉温保持在给定值附近。

操作人员知道炉温稳定在给定值时电位器的大致位置(我们将它称为位置L),并根据当时的温度误差值调整控制加热电流的电位器的转角。炉温小于给定值时,误差为正,在位置L的基础上顺时针增大电位器的转角,以增大加热的电流。炉温大于给定值时,误差为负,在位置L的基础上反时针减小电位器的转角,并令转角与位置L的差值与误差成正比。上述控制策略就是比例控制,即PID控制器输出中的比例部分与误差成正比,比例系数为FB41的输入参数增益GAIN。

闭环中存在着各种各样的延迟作用。例如调节电位器转角后,到温度上升到新的转角对应的稳态值时有较大的延迟。温度的检测、转换为数字量和PID的周期性计算都有延迟。由于延迟因素的存在,调节电位器转角后不能马上看到调节的效果,因此闭环控制系统调节困难的主要原因是系统中的延迟作用。

如果比例系数太小,即调节后电位器转角与位置L的差值太小,调节的力度不够,使系统输出量变化缓慢,调节时间过长。比例系数过大(即调节后电位器转角与位置L的差值过大),调节力度太强,造成调节过头,甚至使温度忽高忽低,来回震荡。

如果闭环系统没有积分作用,由理论分析可知,单纯的比例控制有稳态误差,稳态误差与比例系数成反比。增大比例系数使系统反应灵敏,调节速度加快,并且可以减小稳态误差。但是比例系数过大会使超调量增大,振荡次数增加,调节时间加长,导致动态性能变坏,比例系数过大甚至会使闭环系统不稳定。

2.积分控制

式(9-1)中的积分对应于图9-13中曲线ev(t)与坐标轴包围的面积(见图中的灰色部分),一般用图中矩形面积之和来近似精确积分。即每次PID运算时,在原来的积分值的基础上,增加一个与当前的误差值成正比的微小部分。误差为负值时,积分的增量为负。

在上述的温度控制系统中,积分控制相当于根据当时的误差值,周期性地微调电位器的角度。温度低于设定值时误差为正,积分项增大,使加热电流增加,反之积分项减小。因此只要误差不为零,控制器的输出就会因为积分作用而不断变化。积分调节的“大方向”是正确的,积分项有减小误差的作用,一直要到系统处于稳定状态,这时误差恒为零,比例部分和微分部分均为零,积分部分才不再变化,并且刚好等于稳态时需要的控制器的输出值,对应于上述温度控制系统中电位器转角的位置L。因此积分部分的作用是消除稳态误差,提高控制精度,积分作用一般是必须的。

图9-13 积分的近似运算

积分部分与误差的积分成正比。因为积分时间TI在式(9-1)的积分项的分母中,TI越小,积分项变化的速度越快,积分作用越强。

积分项根据当前误差值和过去的历次误差值累加而成,因此积分作用本身具有严重的滞后特性,对系统的稳定性不利。如果积分项的系数设置得不好,其负面作用很难通过积分作用本身迅速地修正。

如果积分作用太强,相当于每次微调电位器的角度值过大,其累积的作用会使系统输出的动态性能变差,超调量增大,甚至使系统不稳定。积分作用太弱,则消除稳态误差的速度太慢。

PID的比例部分没有延迟,只要误差一出现,比例部分就会立即起作用。因此积分作用很少单独使用,它一般与比例和微分部分联合使用,组成PI或PID控制器。

PI和PID控制器既克服了单纯的比例调节有稳态误差的缺点,又避免了单纯的积分调节响应慢、动态性能不好的缺点,因此被广泛使用。

如果PID控制器有积分作用(例如采用PI或PID控制),积分能消除阶跃输入的稳态误差,这时可以将比例系数调得小一些。

综上所述,积分作用太强(即TI太小),系统的稳定性变差,超调量增大;积分作用太弱(即TI太大),系统消除稳态误差的速度太慢,TI的值应取得适中。(https://www.xing528.com)

3.微分作用

误差的微分就是误差的变化速率,误差变化越快,其微分绝对值越大。误差增大时,其微分为正;误差减小时,其微分为负。控制器输出量的微分部分与误差的微分成正比,反映了被控量变化的趋势。

有经验的操作人员在温度上升过快,但是尚未达到设定值时,根据温度变化的趋势,预感到温度将会超过设定值,出现超调。于是调节电位器的转角,提前减小加热的电流。这相当于士兵射击远方的移动目标时,考虑到子弹运动的时间,需要一定的提前量一样。

在图9-2中启动过程的上升阶段,当c(t)<c(∞)时,被控量尚未超过其稳态值,超调量还没有出现。但是因为误差e(t)不断减小,误差的微分和控制器输出的微分部分为负,减小了控制器的输出量,相当于提前给出了制动作用,以阻碍被控量的上升,所以可以减少超调量。因此微分控制具有超前和预测的特性,在超调尚未出现之前,就能提前给出控制作用。

闭环控制系统的振荡甚至不稳定的根本原因在于有较大的滞后因素,因为微分项能预测误差变化的趋势,这种“超前”的作用可以抵消滞后因素的影响,适当的微分控制作用可以使超调量减小,调节时间缩短,增加系统的稳定性。其缺点是对干扰噪声敏感,使系统抑制干扰的能力降低。

对于有较大惯性或滞后的被控对象,控制器输出量变化后,要经过较长的时间才能引起反馈量的变化。如果PI控制器的控制效果不理想,可以考虑在控制器中增加微分作用,以改善系统在调节过程中的动态特性。

微分时间TD与微分作用的强弱成正比,TD越大,微分作用越强。但是TD太大,对误差变化率的压抑过度,可能会使响应曲线上出现“毛刺”(见图9-16),或使被控量接近稳态值时变化缓慢。后一现象的原因是因为接近稳态值时,误差很小,比例部分消除误差的能力很弱。因为微分部分太强,抑制了被控量的上升,导致被控量上升极为缓慢,到达稳态的时间过长。如果将微分时间设置为0,微分部分将不起作用。

4.采样周期

PID控制程序是周期性执行的,执行的周期称为采样周期。采样周期TS越小,采样值越能反映模拟量的变化情况。但是TS太小会增加CPU的运算工作量,相邻两次采样的差值几乎没有什么变化,将使PID控制器输出的微分部分接近为零,所以也不宜将TS取得过小。

确定采样周期时,应保证在被控量迅速变化时(例如启动过程中的上升阶段),能有足够多的采样点数,以保证不会因为采样点过稀而丢失被采集的模拟量中的重要信息。

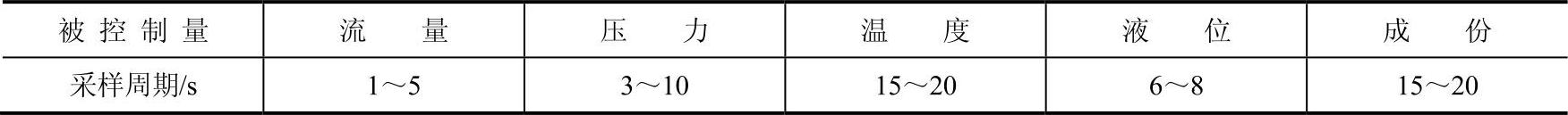

表9-1给出了过程控制中采样周期的经验数据,表中的数据仅供参考,实际的采样周期需要经过现场调试后确定。

表9-1 采样周期的经验数据

5.PID参数的调整方法

为了减少需要整定的参数,可以首先采用PI控制器。为了保证系统的安全,避免出现系统不稳定或超调量过大的异常情况,在调试开始时应设置比较保守的参数,例如增益不要太大,积分时间不要太小。给出一个阶跃给定信号,观察系统输出量的波形。由输出波形可以获得系统性能的信息,例如超调量和调节时间。根据PID参数与系统性能的关系,反复调节PID的参数。

如果阶跃响应的超调量太大,经过多次振荡才能稳定或者根本不稳定,应减小PID输出的比例系数、增大积分时间。如果阶跃响应没有超调量,但是被控量上升过于缓慢,过渡过程时间太长,应按相反的方向调整参数。

如果消除误差的速度较慢,可以适当减小积分时间。

反复调节KP和TI,如果超调量仍然较大,可以加入微分,TD从0逐渐增大,反复调节KP、TI和TD。

需要注意的是在改变增益KP的值时,同时会影响到积分分量和微分分量的值(见式9-1),而不是仅仅影响到比例分量。

总之,PID参数的调试是一个综合的、各参数互相影响的过程,实际调试过程中的多次尝试是非常重要的,也是必须的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。