1.运输带控制的程序设计

用新建项目向导生成一个名为“运输带顺控”的项目(见随书光盘中的同名例程),CPU为CPU 315-2DP。

执行SIMATIC管理器的菜单命令“插入”→“S7块”→“组织块”,将组织块的名称改为“OB100”。单击“确定”按钮确认。

双击打开OB100,用MOVE指令将顺序功能图中的各步(M0.0~M0.3)清零,然后将初始步M0.0置位为活动步(见图5-4)。

图5-4 OB100中的梯形图

2.控制步的转换的电路设计方法

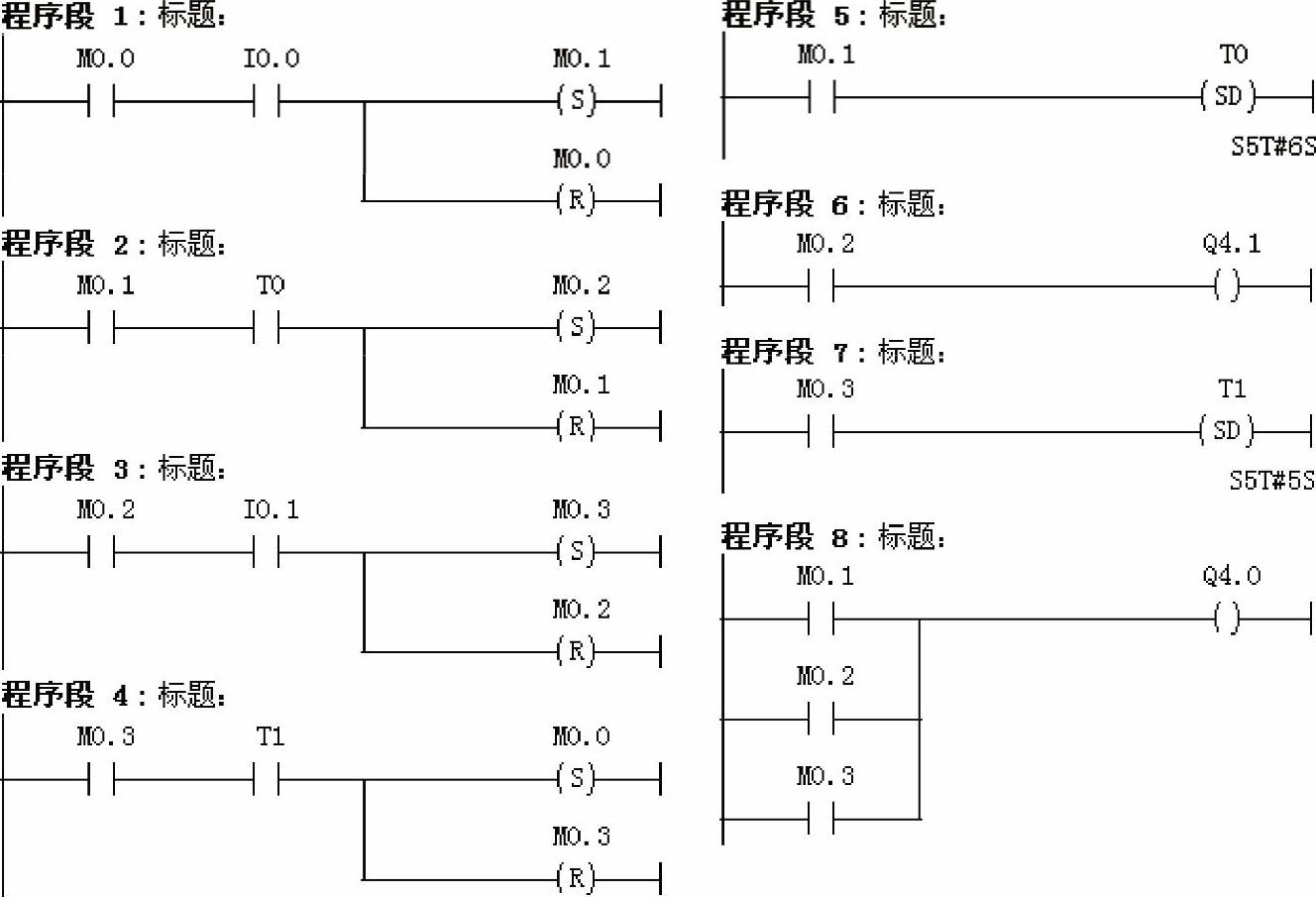

在顺序功能图中,如果某一转换所有的前级步都是活动步,并且满足该转换对应的转换条件,则应实现转换。即该转换所有的后续步都应变为活动步,该转换所有的前级步都应变为不活动步。用该转换所有前级步对应的存储器位(M)的常开触点与转换条件对应的触点或电路串联,来使所有后续步对应的存储器位置位和所有前级步对应的存储器位复位。在任何情况下,代表步的存储器位的控制电路都可以用这一原则来设计,每一个转换对应一个这样的控制置位和复位的电路块,有多少个转换就有多少个这样的电路块。这种设计方法特别有规律,在设计复杂的顺序功能图的梯形图时既容易掌握,又不容易出错。

将图5-1的运输带控制系统的顺序功能图重新画在图5-5中。

图5-5 顺序功能图

实现初始步下面的I0.0对应的转换需要同时满足两个条件,即该转换的前级步是活动步(M0.0为1状态)和转换条件满足(I0.0为1状态)。在梯形图中,用M0.0和I0.0的常开触点组成的串联电路来表示上述条件。该电路接通时,两个条件同时满足。此时应将该转换的后续步变为活动步,即用置位指令(S指令)将M0.1置位。还应将该转换的前级步变为不活动步,即用复位指令(R指令)将M0.0复位。

图5-6中的程序段1~4是用上述方法编写的控制步M0.0~M0.3的置位复位电路,每一个转换对应一个这样的电路。

图5-6 OB1中的梯形图(https://www.xing528.com)

3.输出电路的处理

应根据顺序功能图,用代表步的存储器位的常开触点或它们的并联电路来控制输出位的线圈。Q4.1仅仅在步M0.2为1状态,它们的波形完全相同(见图5-1)。因此可以用M0.2的常开触点直接控制Q4.1的线圈。

接通延时定时器T0的线圈仅在步M0.1接通,因此用M0.1的常开触点控制T0的线圈。由于同样的原因,用M0.3的常开触点控制T1的线圈。

Q4.0的线圈在步M0.1~M0.3均为1状态,因此将M0.1~M0.3的常开触点并联后,来控制Q4.0的线圈。

4.程序的调试

顺序功能图是用来描述控制系统的外部性能的,因此应根据顺序功能图而不是梯形图来调试顺序控制程序。

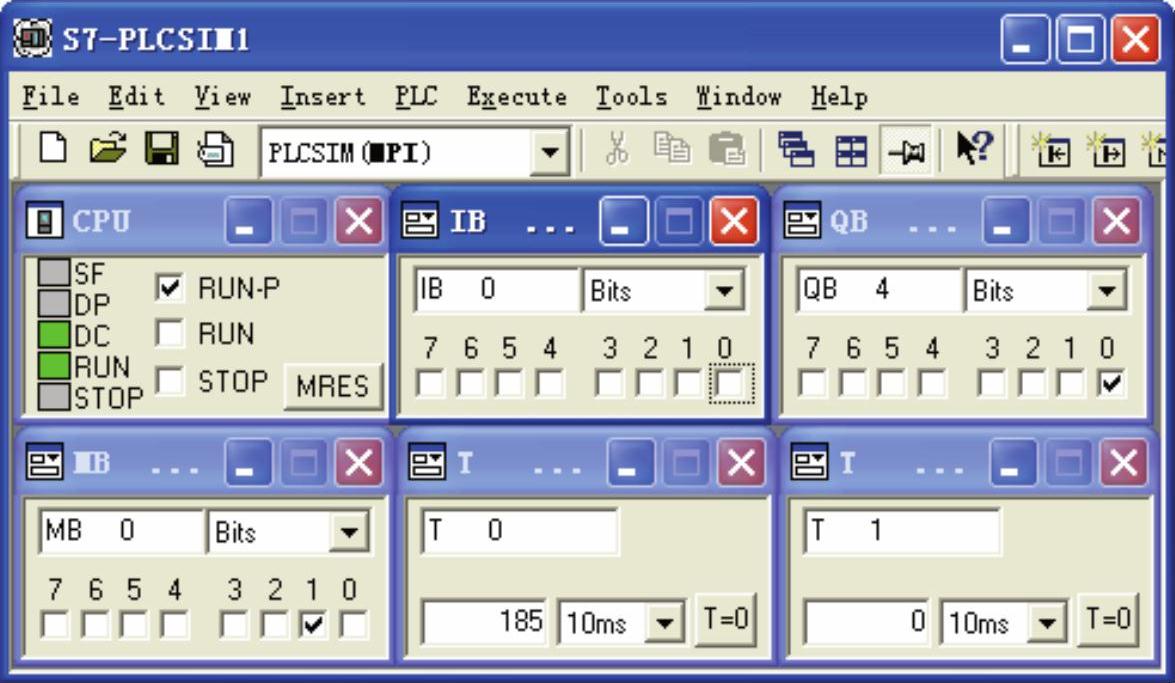

打开PLCSIM,生成IB0、QB4、MB0、T0和T1的视图对象(见图5-7)。将所有的逻辑块下载到仿真PLC,将仿真PLC切换到RUN-P模式。由于执行了OB100的程序,初始步对应的M0.0为1状态,其余各步对应的存储器位为0状态。

图5-7 PLCSIM

单击两次PLCSIM中I0.0对应的小方框,模拟按下和放开起动按钮。初始步下面的转换条件满足,M0.0变为0状态,M0.1和Q4.0变为1状态,说明转换到了起动延时步。T0的当前值从600(单位为10ms)开始不断减少(见图5-7),减到0时,6s延时结束,M0.1变为0状态,M0.2和Q4.1变为1状态,说明转换到了步M0.2。

单击两次I0.1对应的小方框,模拟按下和放开停车按钮。步M0.2下面的转换条件满足,M0.2和Q4.1变为0状态,M0.3变为1状态,说明转换到了停车延时步。T1的当前值从500(单位为10ms)开始不断减少,减到0时,5s的延时结束,M0.3和Q4.0变为0状态,M0.0变为1状态,返回到初始步M0.0。

5.3条运输带的控制

3条运输带顺序相连(见图3-36),按下起动按钮I0.2,1号运输带开始运行,5s后2号运输带自动起动,再过5s后3号运输带自动起动。停机的顺序与起动的顺序刚好相反,即按了停止按钮I0.3后,先停3号运输带,5s后停2号运输带,再过5s停1号运输带。Q4.2~Q4.4分别控制1~3号运输带。

画出3条运输带控制的顺序功能图,根据顺序功能图,设计出梯形图程序。打开PLCSIM,将程序下载到仿真PLC,将CPU切换到RUN-P模式后调试程序,直到满足要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。