保持锅筒水位在一定范围内是锅炉稳定安全运行的主要指标。水位过低会造成锅筒内水量太少,当负荷有较大变动时,锅筒内的水量变化速度很快,如来不及控制,就会使锅筒内的水全部气化,会导致水冷壁的损坏,严重时会发生锅炉爆炸。水位过高则会影响锅筒内的汽水分离,产生蒸汽带液现象,一方面会使过热器管壁结垢,传热效率下降,同时由于蒸汽温度的下降,液化的蒸汽驱动透平机时会使透平机叶片遭到毁坏,严重时会发生锅炉爆炸,影响运行的安全性和经济性。

9.2.2.1 锅炉锅筒水位的动态特性

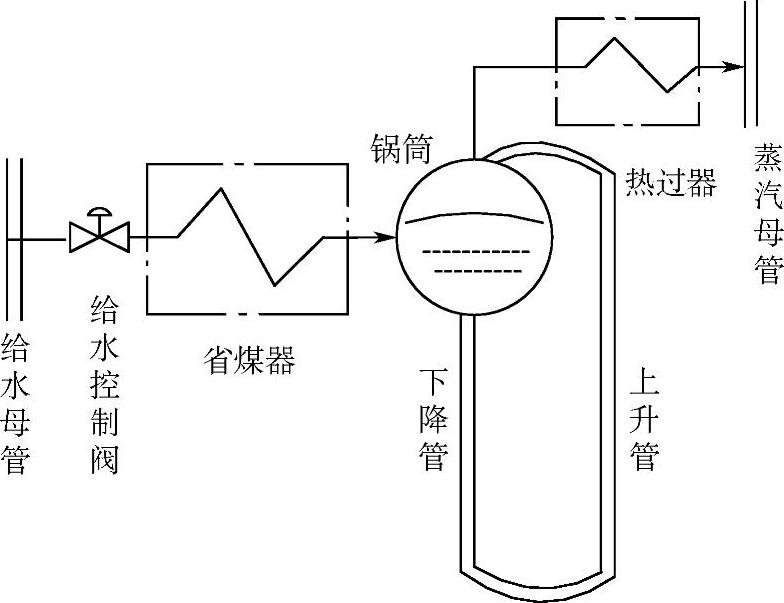

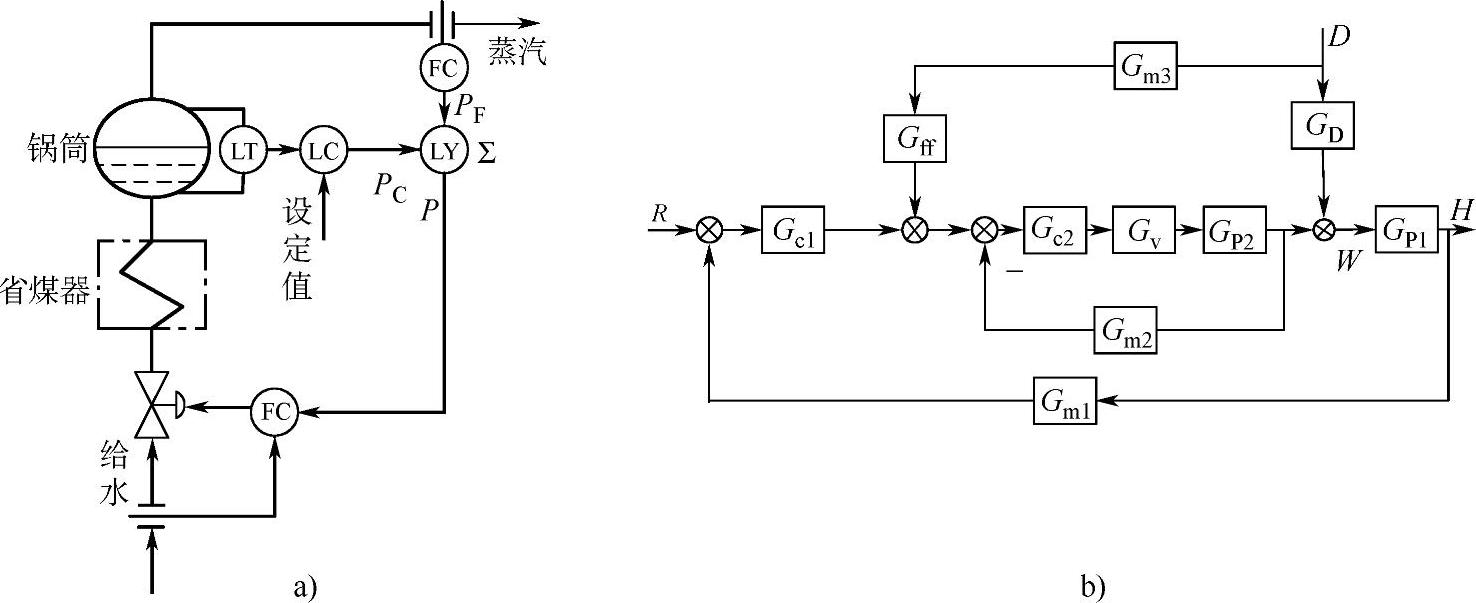

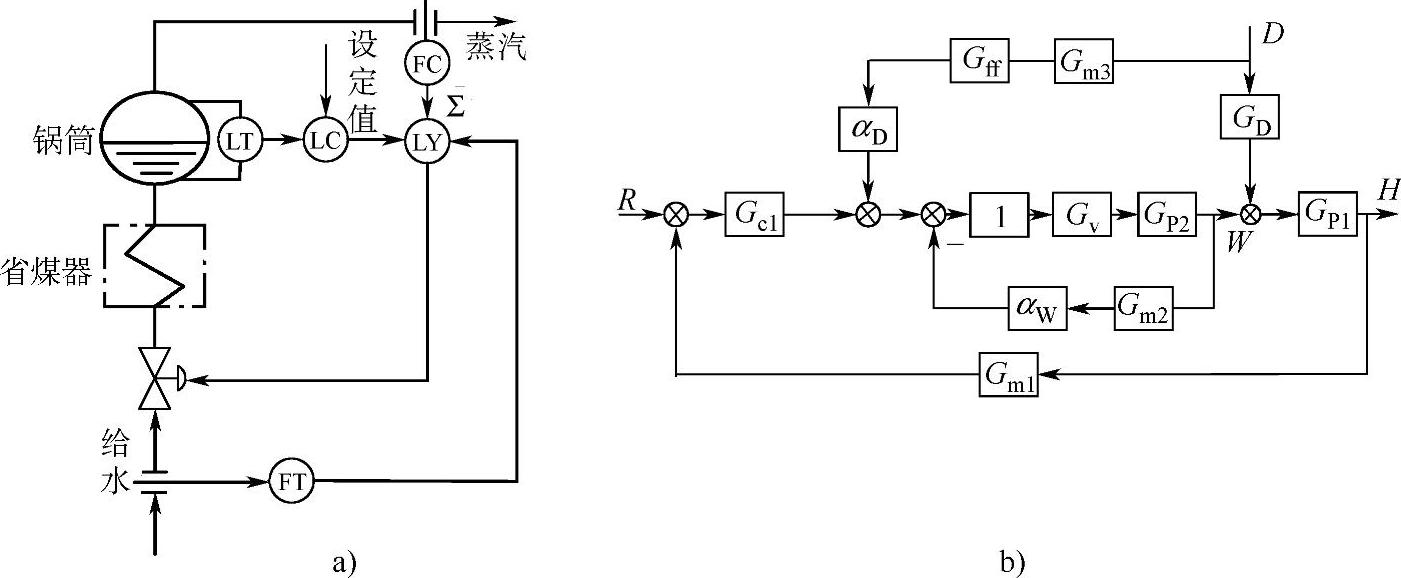

锅炉汽水系统如图9-25所示。影响锅筒水位的因素有锅筒(包括循环水管)中的储水量和水位下气泡容积。而水位下气泡容积与锅炉的蒸汽负荷、蒸汽压力、炉膛热负荷等有关。锅炉锅筒水位主要受到锅炉蒸发量(蒸汽流量D)和给水流量W的影响。

1.蒸汽流量D对锅筒水位H的动态特性

图9-25 锅炉汽水系统

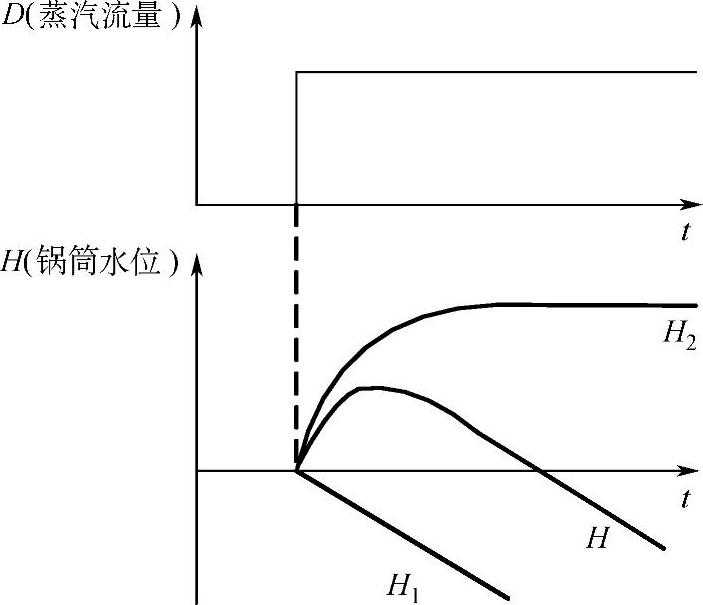

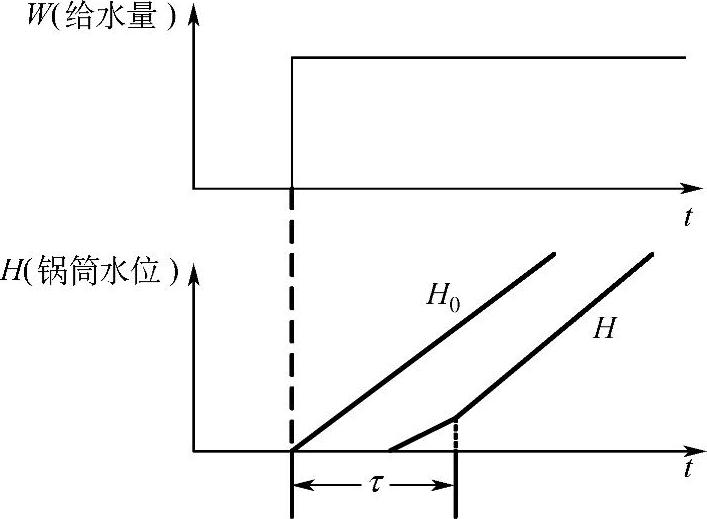

图9-26 蒸汽流量阶跃下锅炉锅筒水位的响应曲线

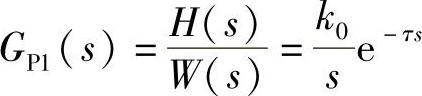

在蒸汽流量D(即负荷增大或减小)的阶跃干扰作用下,锅炉锅筒水位的阶跃响应曲线如图9-26所示。锅炉锅筒水位H对干扰输入蒸汽流量D的传递函数可以描述为

式中 kf——响应速度,即蒸汽流量作单位流量变化时,锅筒水位的变化速度,单位是mm/s,t/h;

k2——响应曲线H2的增益;

T2——时间常数。

根据物料平衡关系,当蒸汽用量突然增加而燃料量不变的情况下,锅筒内的水位应该是降低的。但是由于蒸汽用量突然增加,瞬时必导致锅筒内压力下降,因此锅筒内水的沸点降低,锅筒内水的沸腾突然加剧,水的气泡迅速增加,锅筒体积增大,将锅筒水位升高,即蒸汽用量突然增加对锅筒水位不是理论上的降低而是升高,这就是所谓的虚假水位现象。

当蒸汽流量突然增加时,由于虚假水位现象,开始水位先上升后下降,如图9-26中曲线H所示。当蒸汽流量阶跃变化时,根据物料平衡关系,蒸汽量大于给水量,水位应下降,如图9-26中的曲线H1所示。曲线H2是只考虑水面下气泡容积变化时的水位变化曲线。实际水位变化曲线H是H1与H2的叠加,即H=H1+H2。对于蒸汽用量减少时同样可用上述方法进行分析。

虚假水位变化幅度与锅炉规模有关,例如一般100~300T/H的高压锅炉,当负荷变化10%时虚假水位可达30~40mm,因此在实际运行中选择控制方案时应将其考虑在内。

2.给水流量W对锅筒水位H的动态特性

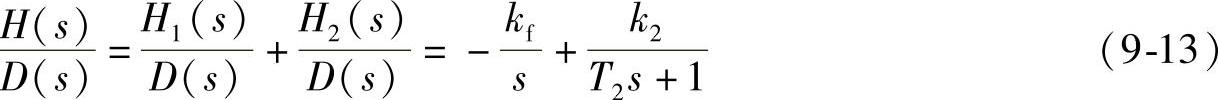

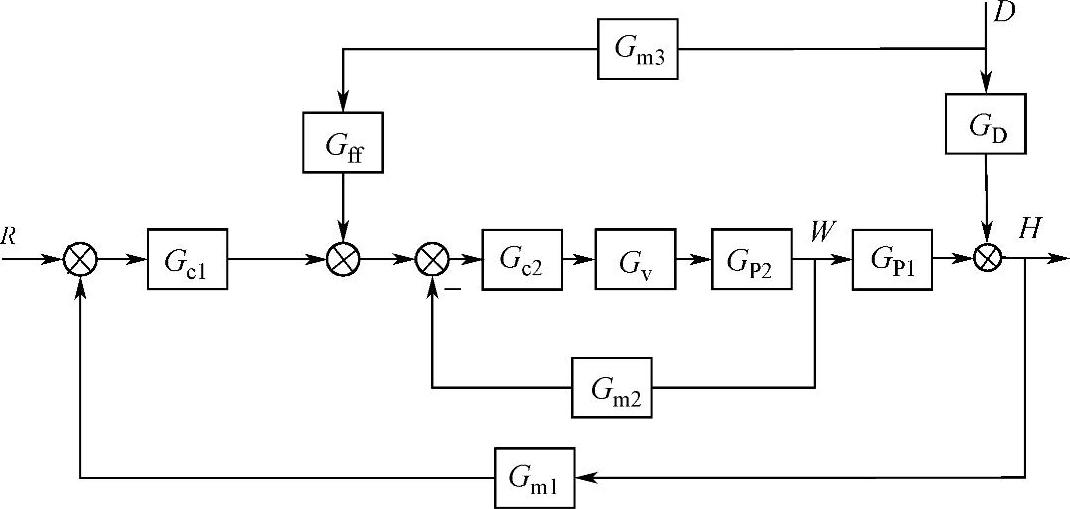

给水流量W作阶跃变化时,锅炉水位H的响应曲线如图9-27所示,可以用下面的传递函数描述:

图9-27 给水流量阶跃下锅炉锅筒水位的响应曲线

式中 k0——响应速度,即给水流量作单位流量变化时,水位的变化速度,单位是mm/s,t/h;

τ——时滞。

当给水量增加时,由于给水温度必然低于锅筒内饱和水温度,因而需要从饱和水中吸收部分热量,因此导致锅筒内的水温降低,使锅筒内水位下的气泡减少,从而导致水位下降,只有当水位下气泡容积变化达到平衡后,给水量增加才与水位成比例增加。表现在响应曲线的初始段,水位的增加比较缓慢,可用时滞特性近似描述,因此实际的水位响应曲线为如图9-27所示。锅筒水位一开始并不立即增加而需要一段时滞,τ为滞后时间,其中H0为不考虑给水增加而导致锅筒中气泡减少的实际水位变化图。

根据上面所述,如果给水温度低,则从饱和水中吸收的热量要多些,时滞也要大些。例如非沸腾式省煤器锅炉时滞为30~100s,沸腾式省煤器锅炉时滞为100~200s。

9.2.2.2 锅炉锅筒水位的控制

锅炉锅筒水位的控制系统中,被控变量为锅筒水位,操纵变量是给水流量,通过控制给水量使锅炉锅筒水位维持在满足负荷需求的要求,同时,为了保证锅炉安全生产,调节给水量的执行机构选取气开式。主要的干扰信号有以下四个来源:

1)给水方面的干扰。包括给水压力、减温器控制阀开度变化等。

2)蒸汽用量的干扰。包括管路阻力变化和负荷设备控制阀开度变化等。

3)燃料量的干扰。包括燃料热值、燃料压力、含水量等。

4)锅筒压力变化。通过锅筒内部汽水系统在压力升高时的“自凝结”和压力降低时的“自蒸发”影响水位。

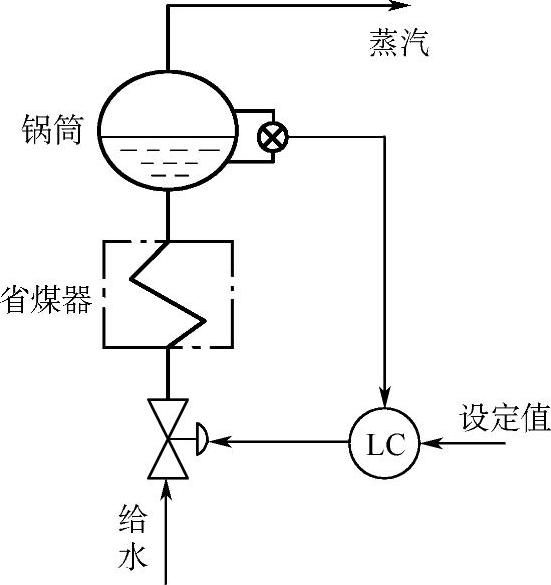

1.单冲量水位控制系统

锅筒水位控制系统的操纵变量为给水量,可根据锅筒水位构成如图9-28所示的单冲量(单回路)控制系统。单冲量水位控制系统是最简单和最基本的控制系统。单冲量指只有一个变量,即锅筒水位。

这种控制系统结构简单,对于锅筒内水的停留时间长,负荷变化小的小型锅炉,单冲量水位控制系统可以保证系统有效运行。为安全运行,可设置水位报警和联锁控制系统。

图9-28 单冲量控制系统

单冲量控制系统存在如下问题:

1)当水蒸气负荷突然大幅度增加时,由于假水位现象,控制器输出误动作,控制器不但不能开大给水阀增加给水量,维持锅炉的物料平衡,反而是关小控制阀的开度,减小给水量。等到假水位消失后,水位严重下降,影响控制系统的控制品质,严重时甚至会使锅筒水位降到危险程度以致发生事故。因此对于停留时间短,负荷变动较大的情况,这样的系统不能适合。

2)对设定值变化及负荷不灵敏。当系统给水出现扰动或系统负荷变化时,均需引起锅筒水位变化后控制系统才起作用,控制的滞后导致控制品质下降,干扰克服不及时。

为了克服单冲量控制系统的不足,系统的控制除了根据锅筒水位外,还应依据蒸汽流量和给水流量的变化来控制给水阀,构成双冲量和三冲量水位控制系统。

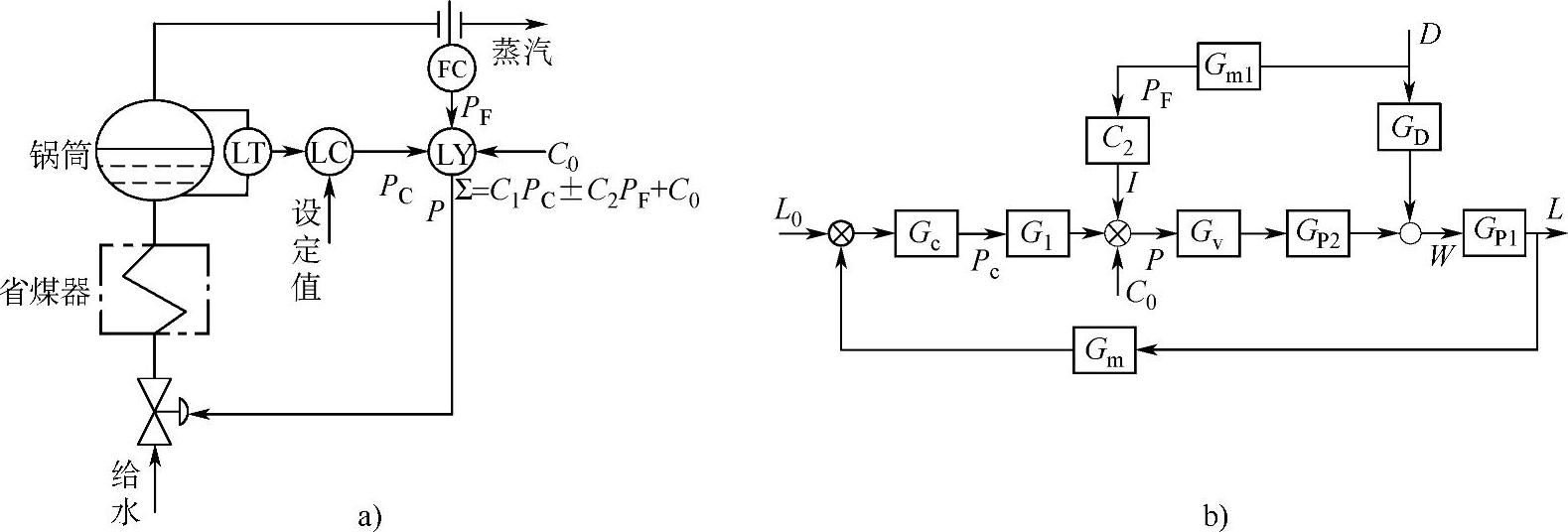

2.双冲量水位控制系统

在锅筒水位的控制中,最主要的干扰是蒸汽负荷的变化。如果引入蒸汽流量来起校正作用,就可以纠正虚假水位引起的误动作,而且使控制阀及时动作,从而减少水位的波动,改善控制品质。考虑到蒸汽负荷的扰动可测但不可控,因此可将蒸汽流量信号引入系统中作为前馈信号,与锅筒水位组成前馈-反馈控制系统,通常称为双冲量水位控制系统。其中一个冲量是锅筒水位,另一个冲量是蒸汽流量。双冲量水位控制系统原理图和框图如图9-29所示。

图9-29中LY为加法器,LC为液位控制器,其输出为

P=C1PC±C2PF+C0 (9-15)

式中 PC——液位控制器的输出;

PF——蒸汽流量变送器(一般经开方器)的输出;

C0———初始偏置值;

C1、C2——加法器的系数。

图9-29给出了典型的双冲量控制系统的原理及框图,这是一个前馈(蒸汽流量)加单回路反馈控制的复合控制系统。这里的前馈系统仅为静态前馈,若需要考虑控制通道和扰动通道之间动态特性的差异,需加入超前滞后的动态补偿环节。

图9-29 双冲量控制系统原理图和框图

(1)加法器系数的确定

由于C1是与调节器放大倍数的乘积,相当于简单调节系统中调节器放大倍数的作用。一般取C1≤1。

根据前馈控制原理,静态前馈时,应有给水流量等于蒸汽流量W=D。考虑锅炉排污等损失,W需稍大于D,即有

ΔW=αΔD (9-16)

式中 ΔW——给水流量的变化量;

ΔD——蒸汽流量的变化量;

α——排污系数,α>1。

则

假设给水阀的流量特性具有线性特性,可用Kv表示,即

式中 ΔI——阀门输入信号的变化量。

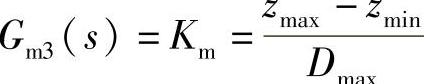

检测变送环节的增益Km可由式(9-19)来计算,即

式中 zmax-zmin——蒸汽流量变送器输出的最大变化范围;

Dmax——蒸汽流量变送器的量程。

将式(9-19)、式(9-18)和式(9-17)代入式(9-16),得加法器系数C2为

初始偏置C0是一个恒定值,设置C0的目的是在正常负荷下,使调节器和加法器的输出都能有一个比较适中的数值。在正常负荷下C0值与C2PF项恰好抵消。

(2)控制阀的开闭形式选定

控制阀的选取一般要从生产安全角度来考虑。如果高压蒸汽是供给蒸汽透平机等的,为保护这些设备以选择气开阀为宜。如果蒸汽作为加热及工艺生产中的热源时,应考虑采用气关阀,以防止烧干锅炉,保护锅炉设备安全。

(3)LC控制器的正反作用选择(https://www.xing528.com)

将控制系统看成负反馈系统,若控制阀为气关阀时控制器为正作用,若控制阀为气开阀时则控制器为反作用。

(4)运算器符号

系数C2取正号还是负号(即进行加法还是减法),要根据调节阀的特性是气开还是气关而定。若选用气关阀,当蒸汽流量加大时,给水量宜加大,则C2项取负号;若采用气开阀,则C2项取正号。

(5)双冲量水位控制系统的其他形式

图9-30a所示的双冲量控制系统把加法器放在控制器之前,好像双冲量均匀控制系统。

该控制方案的优点是水位上升与蒸汽流量增加时,控制阀动作方向相反,信号是相减的,因此可节省仪表。缺点是由于水位控制器的测量信号是水位信号与蒸汽流量信号之差,因此,采用静态前馈时,不能保证水位无余差。图9-30b所示为把蒸汽流量信号经过微分,且不引入固定分量,实现水位无差控制。

图9-30 双冲量水位控制系统其他形式

双冲量控制系统考虑了蒸汽流量扰动对锅筒水位的影响,但对给水流量扰动的影响未加考虑,因此适用于给水流量波动较小的场合。

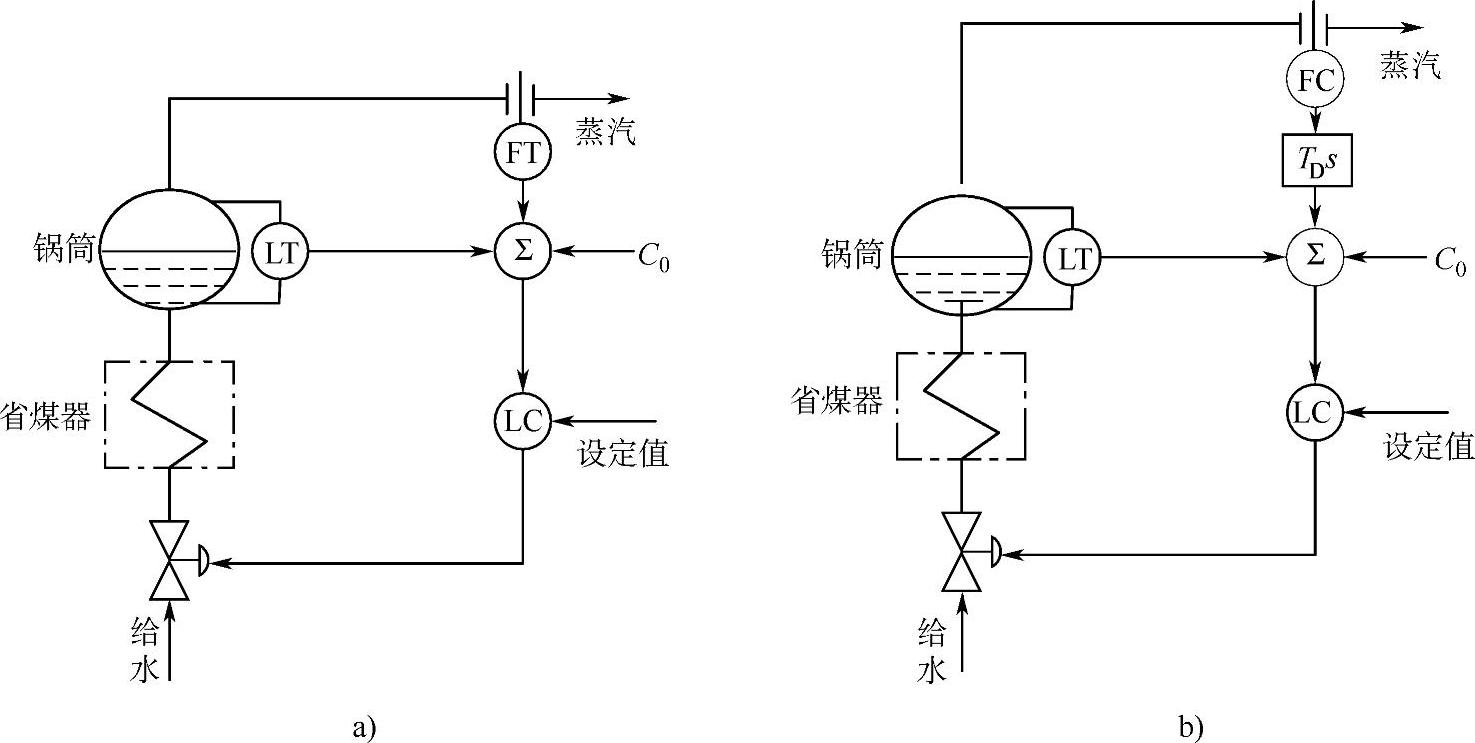

3.三冲量水位控制系统

双冲量控制系统主要的弱点,一是控制阀的工作特性要做到静态补偿比较困难;二是对于给水系统的干扰不能克服。为此,将给水流量信号引入到双冲量控制系统中,构成三冲量水位控制系统。三冲量水位控制系统中的三个变量为锅筒水位、蒸汽流量和给水流量。

(1)三冲量控制方案一

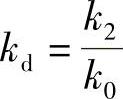

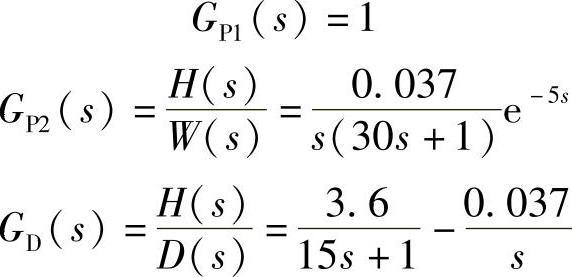

引入给水流量信号的三冲量水位控制系统将锅筒水位作为主被控变量,给水流量作为副被控变量的串级控制系统与蒸汽流量作为前馈信号的前馈-串级控制系统,如图9-31所示。

从图9-31可以看出它是前馈与串级控制组成的复合控制系统。与双冲量水位控制系统相比,由于设置了串级副环,将给水流量、给水压力等扰动引入到串级控制系统的副环。因此,扰动能够迅速被副环克服,弥补了双冲量水位控制系统的缺点。从系统的安全角度来考虑,供热中心锅炉设备的工程设计采用了三冲量控制方案,它能够有效地维持锅筒水位在工艺允许范围内,也有效地克服了系统中存在的“假水位”现象。

图9-31 三冲量水位控制系统原理图和框图

三冲量控制中串级系统主、副控制器的任务不同,副控制器用以消除给水压力波动等因素引起的给水流量的扰动以及蒸汽负荷变化时迅速调整给水流量,以保证给水流量和蒸汽流量平衡;主控制器的任务是修正锅筒水位的偏差。这样,当负荷变化时,锅筒水位稳定值是靠主控制器来维持的,可以根据对象在外扰下虚假水位的严重程度来适当加强蒸汽流量信号的作用强度,从而改变负荷扰动下的水位控制品质。

根据串级控制系统的分析整定方法,应将副回路处理为具有近似比例特性的快速随动系统,以使副回路具有快速消除内扰及快速跟踪蒸汽流量变化的能力。

在主回路中,如果把副回路近似看作比例环节,则主回路等效为一个单回路控制系统,主控制器通常采用比例积分控制,其参数整定仍按单回路系统的整定方法。

若控制通道和扰动通道的动态特性一致时,可采用静态前馈,且将副环近似为1∶1比例环节,得静态前馈控制器的控制规律为

式中 zmax-zmin——蒸汽流量变送器输出的最大变化范围;

Dmax——蒸汽流量变送器的量程。

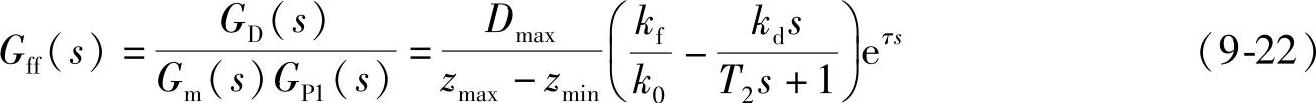

若控制通道和扰动通道的动态特性不一致,则可采用动态前馈控制规律。将三冲量控制系统的扰动点画在水位检测输出端得图9-32所示的三冲量控制系统框图。

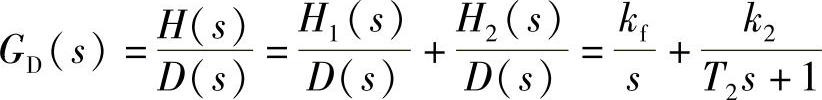

根据前面的分析可知,蒸汽流量D对锅筒水位H的扰动通道的传递函数为

给水流量W对锅筒水位H的控制通道传递函数为

假如副回路跟踪很好,可近似为1∶1的比例环节。蒸汽流量检测变送环节动态响应快,可用静态增益描述,即

图9-32 三冲量控制系统方案一

根据不变性原理,得到动态前馈控制器的控制规律为

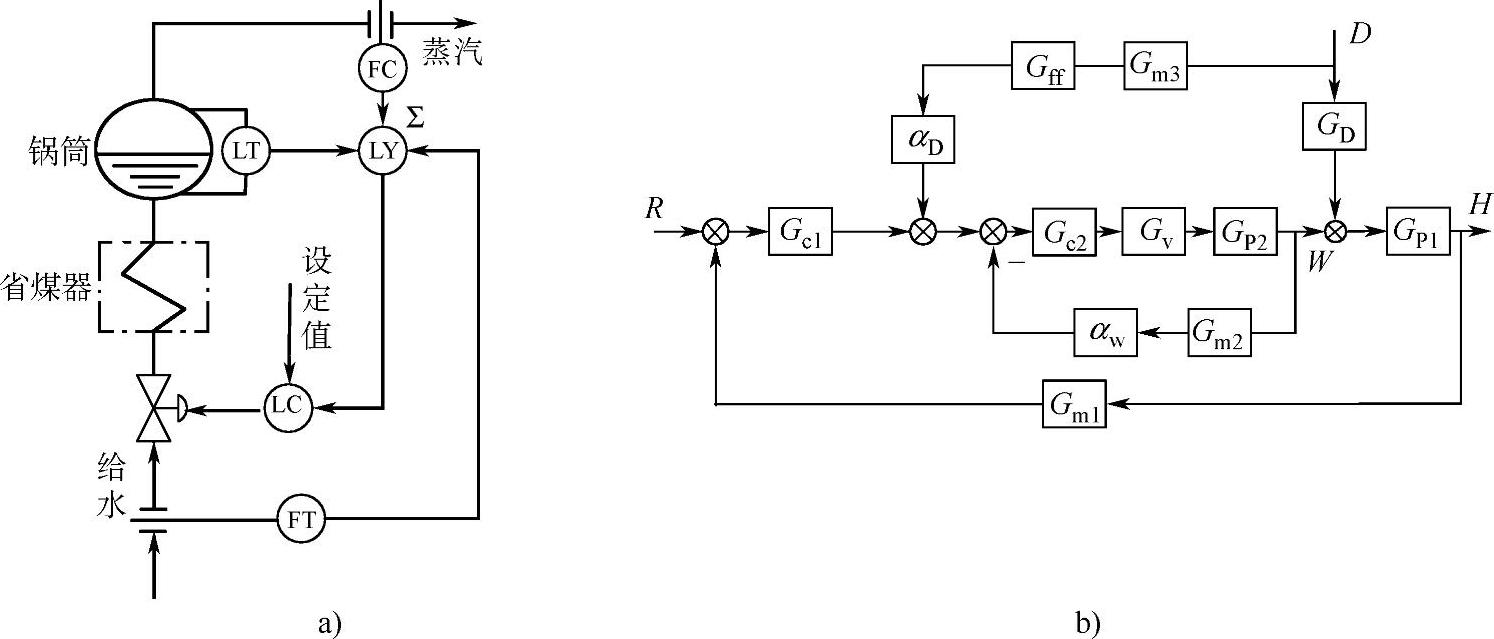

式中

实际应用时,通常有k0=kf,eτs无法物理实现,实际动态前馈控制器的控制规律近似为

式中 K——蒸汽流量检测变送环节增益的倒数,通常为1。因此,实际实施时可采用蒸汽流量信号的负微分与蒸汽流量信号之和作为动态前馈信号。

(2)三冲量控制方案二(见图9-33)

图9-33 三冲量控制系统方案二

将蒸汽流量信号、给水流量信号和锅筒水位信号一起送加法器,加法器输出作为给水控制器的测量信号,构成采用一个控制器的三冲量控制方案,如图9-33所示。主控制器采用比例度为100%的比例控制器即Gc(s)=1,副控制器是给水控制器,前馈控制为蒸汽流量控制,副控制器和前馈控制器的比例系数设置分别为αW和αD。由于锅筒水位控制器的测量值是蒸汽流量信号、给水流量信号和锅筒水位信号的代数和,当给水流量与蒸汽流量达到物料平衡(包括排污损失)及控制器具有积分作用时,水位可达到无余差。但通常情况下,实施该控制方案的水位存在余差。

(3)三冲量控制方案三

为使水位无余差,将水位控制器移到加法器前,组成如图9-34所示的三冲量控制方案三。水位控制器输出信号、蒸汽流量信号、给水流量信号送加法器,加法器输出送给水控制阀。主控制器是水位控制器,副控制器是比例度为100%的比例控制器。由于水位控制器测量值是锅筒水位信号,因此当水位控制器具有积分控制作用时,可实现锅筒水位无余差。

图9-34 三冲量控制方案三

三冲量控制系统给水阀的开闭形式选定与双冲量控制系统一样,控制器的正反作用则完全可按串级控制系统的设计来确定。

假设某供汽量为120t/H的锅炉,其被控对象的传递函数分别为

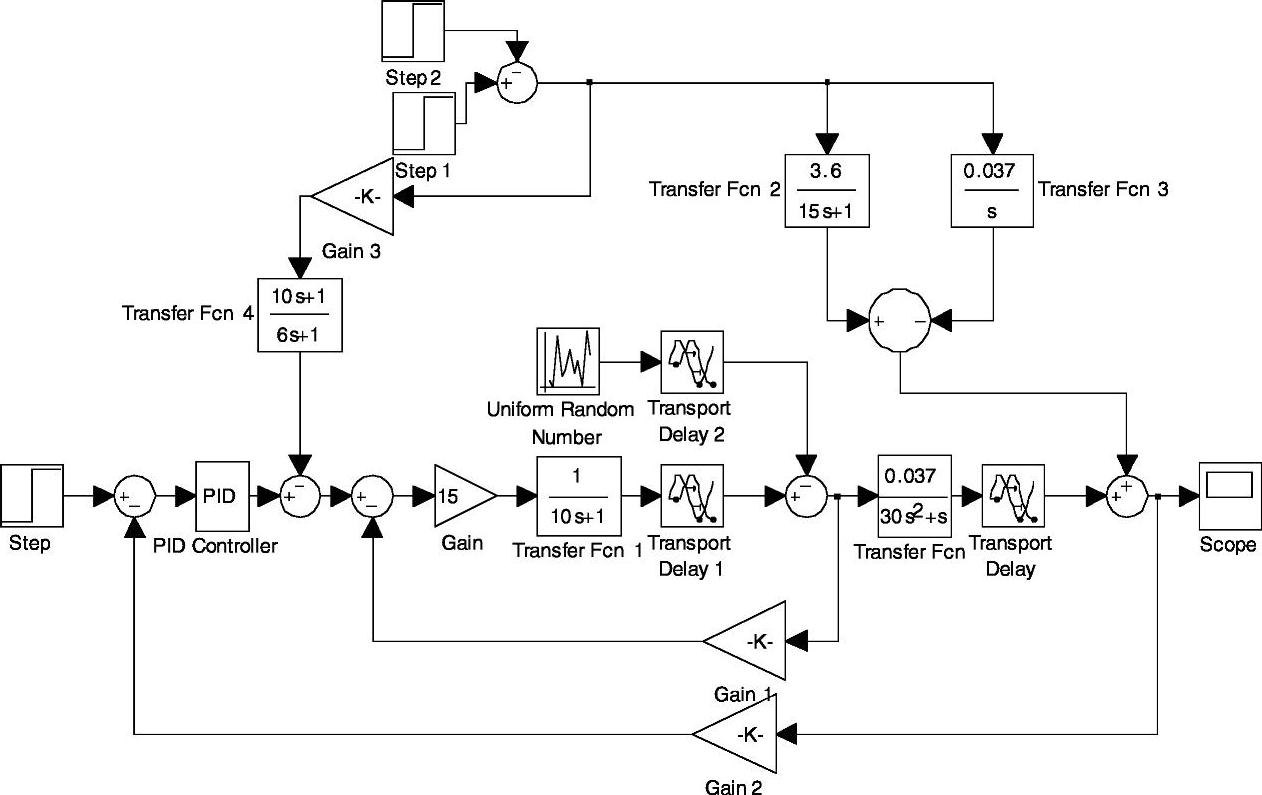

图9-35 三冲量控制方案

若采用三冲量控制方案,如图9-35所示。其中蒸汽流量变送器αD=0.0667,Gm3(s)=3,给水流量检测变送器αWGm2=0.0667,差压变送器的转换系数Gm1=0.0333,调节阀采用线性阀GV=15。参数整定过程如下:

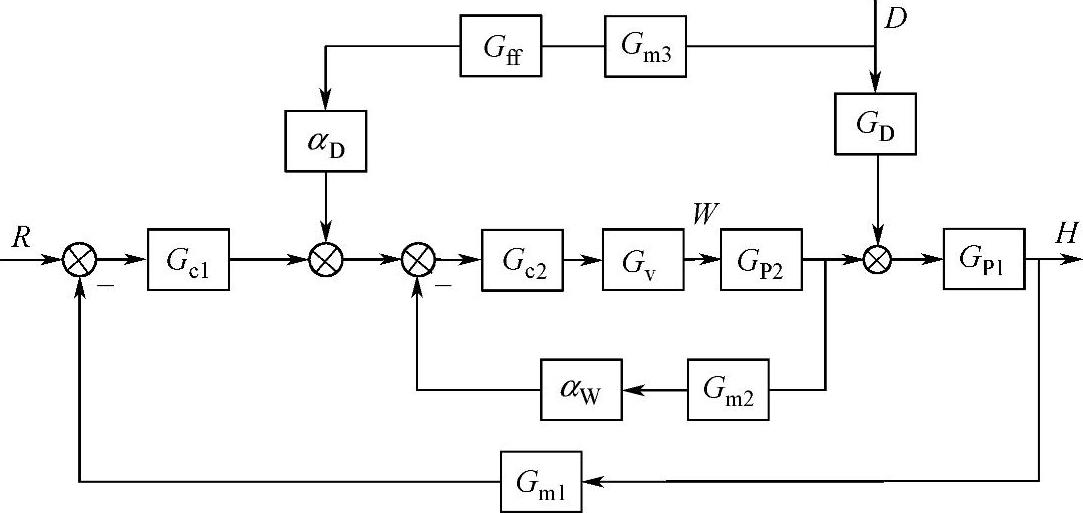

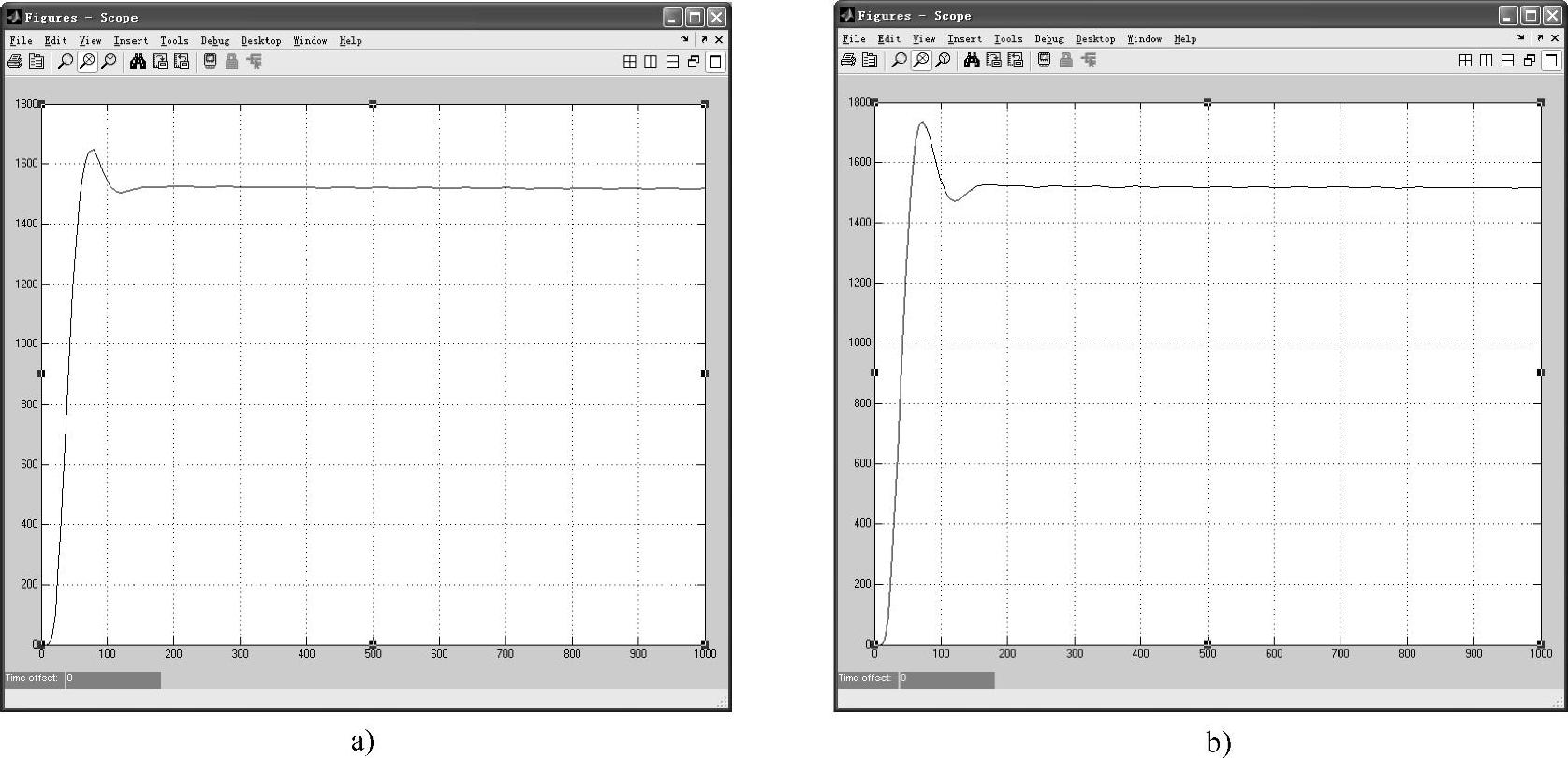

串级控制部分的副回路的控制器采用比例控制Gc2(s)=KP2=1,主回路控制器采用PID控制,PID参数采用最优参数整定法,Simulink仿真框图及整定过程如图9-36所示。当设定超调量为10%,上升时间为100s,调节时间为500s,优化得KP=68.21、TI=31、TD=1470,而当设定超调量为20%,上升时间为50s,调节时间为400s,优化得KP=73、TI=39.95、TD=1400。当设定值为50时,对应的系统阶跃响应如图9-37所示。

图9-36 主回路PID参数整定过程的Simulink仿真框图及整定过程

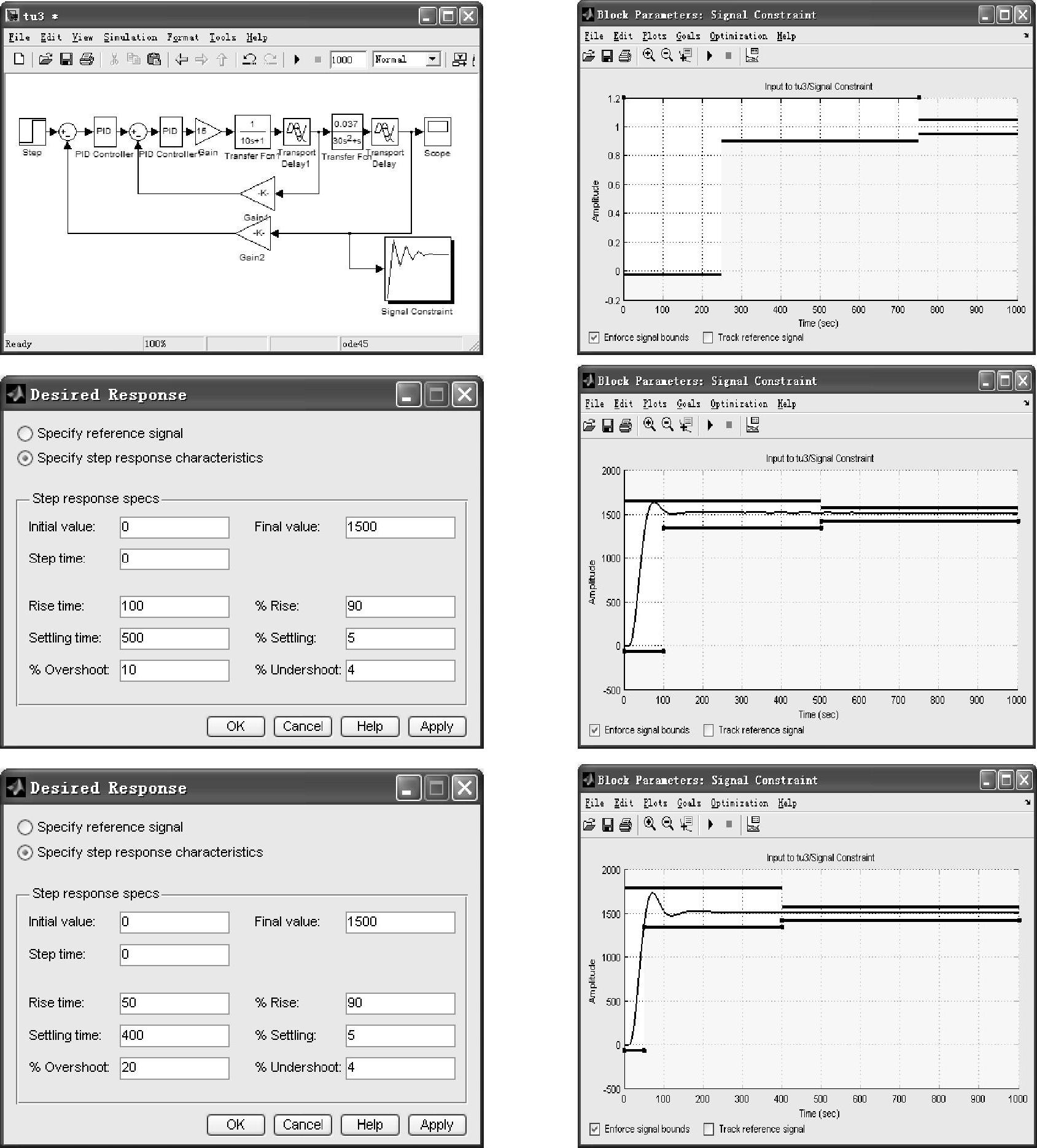

由图9-37可见,当锅炉工作稳定且给水无扰动时,串级控制方案可以满足系统要求(超调量小于20%,调节时间小于200s)。

图9-37 串级控制系统的阶跃响应曲线

a)KP=68.21、TI=31、TD=1470 b)KP=73、TI=39.95、TD=1400

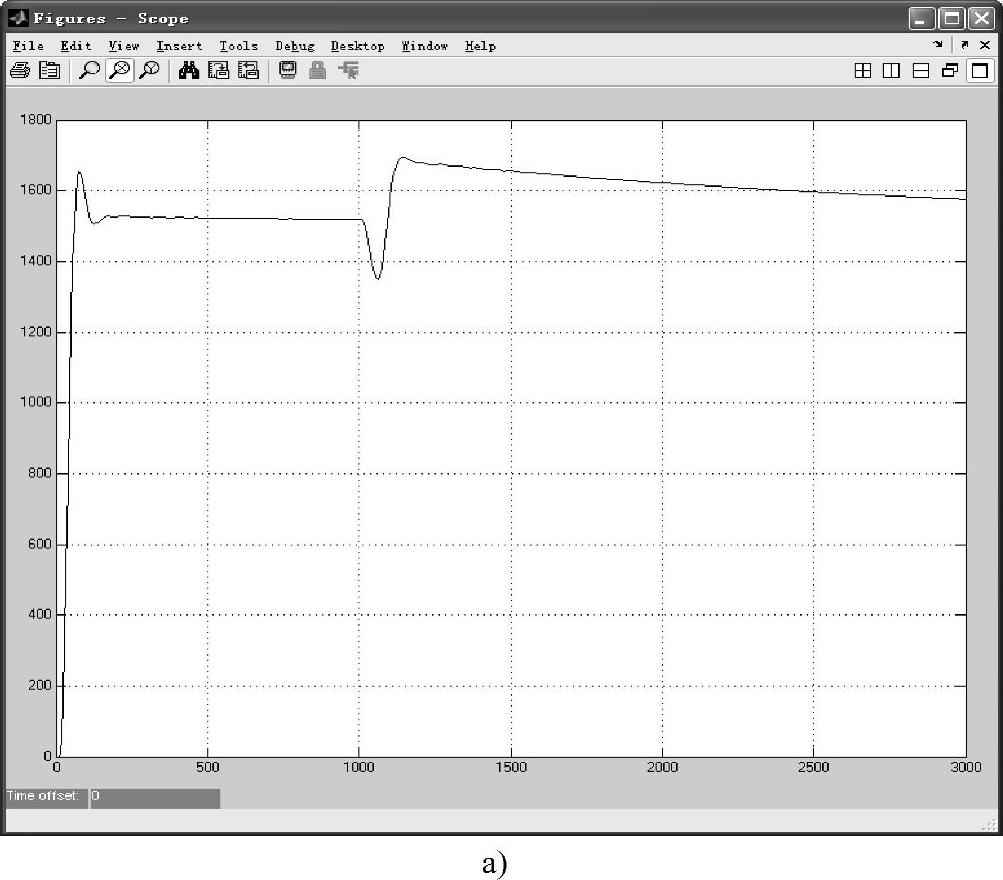

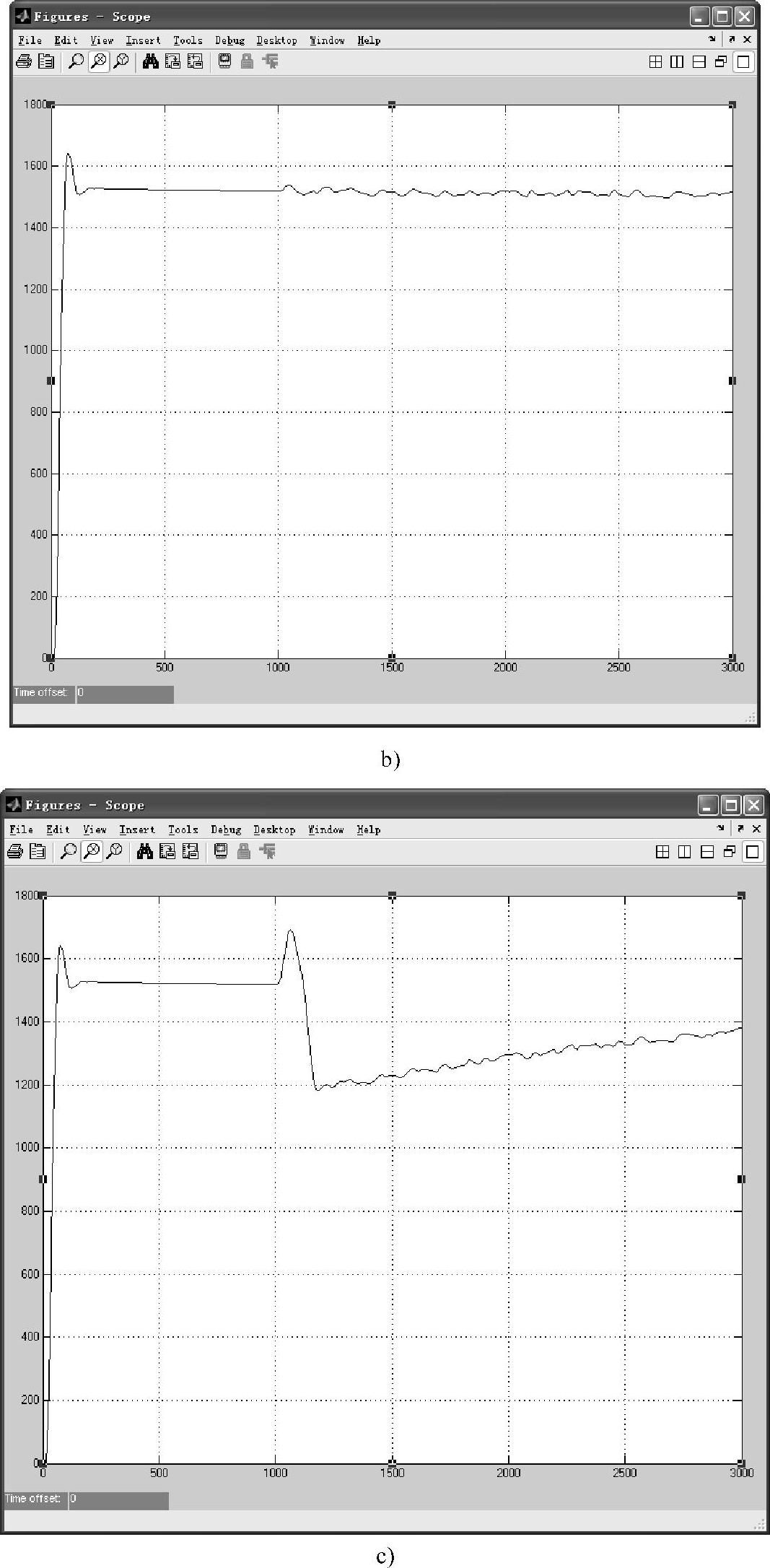

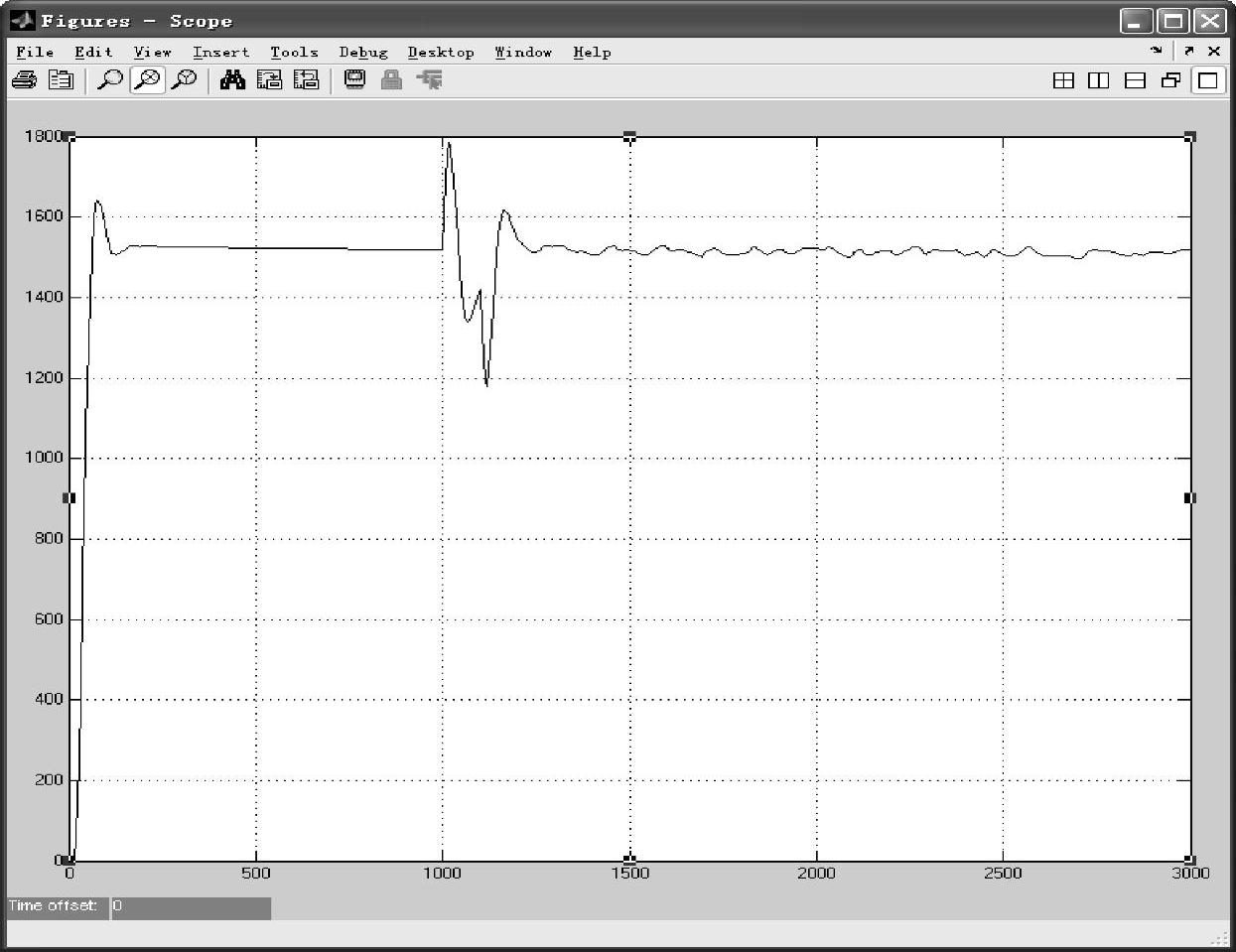

当系统稳定运行在1000s突加一大小为供汽量10%的蒸汽干扰,系统的响应曲线如图9-38a所示,在系统稳定运行1000s后。施加一大小为供汽量10%随机扰动的给水扰动,系统的响应曲线如图9-38b所示。如果系统同时施加蒸汽干扰和给水扰动,系统的响应曲线如图9-38c所示。由图可以看到,系统对于给水扰动可以通过串级控制系统有效地抑制,而系统的蒸汽干扰导致系统水位变化幅度较大。

在蒸汽干扰可测的情况下,构成前馈加串级的三冲量控制,系统Simulink仿真框图如图9-39所示。

图9-38 干扰作用下系统的响应曲线

图9-38 干扰作用下系统的响应曲线(续)

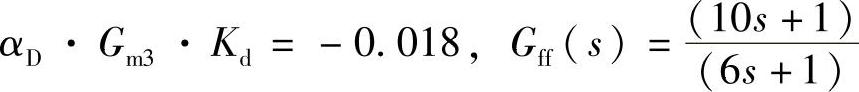

前馈控制器整定为 ,系统的响应曲线如图9-40所示。

,系统的响应曲线如图9-40所示。

图9-39 三冲量控制系统Simulink仿真框图

图9-40 三冲量控制系统的输出响应曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。