锅炉是化工、炼油、发电等工业生产过程中必不可少的重要动力设备。它通过煤、油、天然气燃烧释放出的化学能,通过传热过程把能量传递给水,使水变成水蒸气。锅炉中产生的热水或蒸汽可直接为生产和生活提供所需要的热能,也可通过蒸汽动力装置转换为机械能,或再通过发电机将机械能转换为电能。这种高压蒸汽既可以作为蒸馏、化学反应、干燥和蒸发过程的能源,又可以作为风机、压缩机、大型泵类的驱动透平的动力源。随着石油化学工业生产规模的不断扩大,生产过程不断强化,生产设备不断更新。为确保安全,稳定生产,锅炉设备的自动控制就显得更加重要。

锅炉设备根据用途、燃料性质、压力高低等有多种类型和称呼,工艺流程多种多样,图9-23所示为工业燃煤锅炉工艺流程图。给水经给水泵、给水控制阀、省煤器进入锅炉的锅筒,燃料和热空气按一定的比例送入燃烧室内燃烧,生成的热量传递给蒸汽发生系统,产生饱和蒸汽Ds。然后经过热器形成一定气温的过热蒸汽D,汇集至蒸汽母管。压力为Pm的过热蒸汽,经负载设备控制供给负荷设备用。与此同时,燃烧过程中产生的烟气,除将饱和蒸汽变成过热蒸汽外,还经省煤器预热锅炉给水和空气预热器预热空气,最后经引风机送往烟囱,排到大气。

图9-23 锅炉设备主要工艺流程图

锅炉是重要的动力设备,其要求是供给合格的蒸汽,使锅炉发热量适应负荷的需要。为此,生产过程的各个主要工艺参数必须严格控制。锅炉设备的主要控制要求如下。

1)供给蒸汽量适应负荷变化需求或保持给定负荷。

2)锅炉供给用汽设备的蒸汽压力应保持在一定范围内。

3)过热蒸汽温度应保持在一定范围内。

4)锅筒水位保持在一定范围内。

5)保持锅炉燃烧的经济性和安全运行。

6)炉膛负压保持在一定范围内。

锅炉设备是一个复杂的控制对象,如图9-24所示,主要输入变量是锅炉给水量、燃料量、减温水量、送风量和引风量等;主要输出变量(被控变量)是锅筒水位、过热蒸汽压力、过热蒸汽温度、炉膛负压、过剩空气(氧气含量等)。(https://www.xing528.com)

系统输入变量与输出变量之间相互关联。如果蒸汽负荷发生变化,必将引起锅筒水位、蒸汽压力和过热蒸汽温度等的变化。燃料量的变化不仅影响蒸汽压力,同时还会影响锅筒水位、过热蒸汽温度、过剩空气和炉膛负压。给水量的变化不仅影响锅筒水位,而且对蒸汽压力、过热蒸汽温度等亦有影响。减温水的变化会导致过热蒸汽温度、蒸汽压力、锅筒水位等的变化等。所以锅炉设备是一个多输入、多输出且相互关联的复杂控制对象。目前工程处理上作了一些假设之后,将锅炉设备划分为若干个控制系统,主要控制系统如下:

图9-24 锅炉设备控制对象

1)锅炉锅筒水位控制(给水自动控制系统)。锅炉锅筒水位高度是确保生产和提供优质蒸汽的重要参数。特别是对现代工业生产来说,由于蒸汽量显著提高,锅筒溶剂相对减小,水位速度变化很快,稍不注意即造成锅筒满水或烧干锅,无论满水还是缺水都会造成极其严重的后果。因此,主要从锅筒内部的物料平衡,使给水量适应锅炉的蒸发量,维持锅筒中的水位在工艺允许范围内。这是保证锅炉、汽轮机安全运行的必要条件之一,是锅炉正常运行的重要指标。此控制系统的被控变量是锅筒水位,操纵变量是给水流量,锅炉蒸发量(蒸汽流量)和给水流量是系统的主要干扰。主要考虑锅筒内部的物料平衡,使给水量适应蒸发量,维持锅筒中水位在工艺要求的范围之内。

2)锅炉燃烧的自动控制。蒸汽压力、烟气成分、炉膛负压为三个被控变量,分别利用燃料流量、送风流量和引风流量作为三个操纵变量。这三个被控变量和操纵变量互相关联,组成合适的燃烧系统控制方案,以满足燃料燃烧所产生的热量适应蒸汽负荷的需要,使燃料与空气间保持一定比值,以保证最经济的燃烧(常以煤烟中的氧含量为受控变量),提高锅炉的燃烧效率,满足燃烧的完全和经济性,保持炉膛负压在一定的范围内,使锅炉安全运行。

3)过热蒸汽温度的自动控制。它是以过热蒸汽温度为被控变量,喷水量为操纵变量的温度控制系统,维持过热器出口温度在一定范围内,并保证管壁温度不超过允许的工作温度。

4)锅炉水处理系统的控制。这部分主要使锅炉给水的水性能指标达到工艺要求,一般采用离子交换树脂对水进行软化处理。

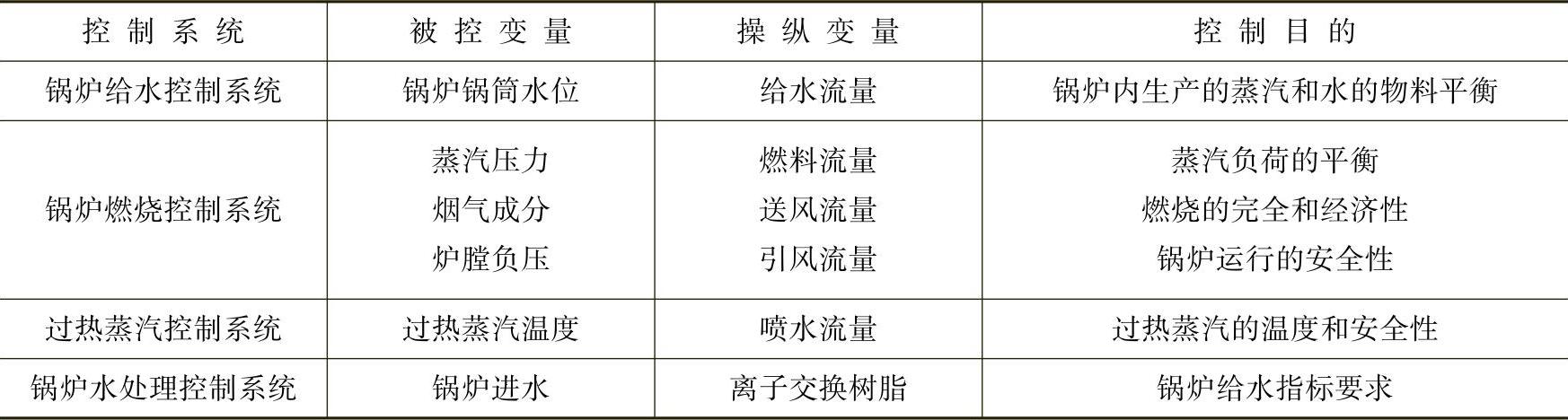

锅炉设备的主要控制系统见表9-1。

表9-1 锅炉设备的主要控制系统

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。