串级控制系统必须合理地进行设计,才能使串级控制系统的优越性得到充分的发挥。串级控制系统的设计包括主、副回路选择,主、副控制器控制规律设计和主、副控制器的正、反作用方式的确定等。

5.2.2.1 主回路的设计

串级控制系统的主回路是一个定值控制系统,可以按单回路控制系统的设计原则进行设计。主变量(操纵量)的选择原则与单回路控制系统的选择原则一致,即选择直接或间接地反映生产过程的产品产量、质量、节能、环保以及安全等控制目的的参数作为主变量。另外,所选主变量应有足够的灵敏度,且工艺合理、易实现。

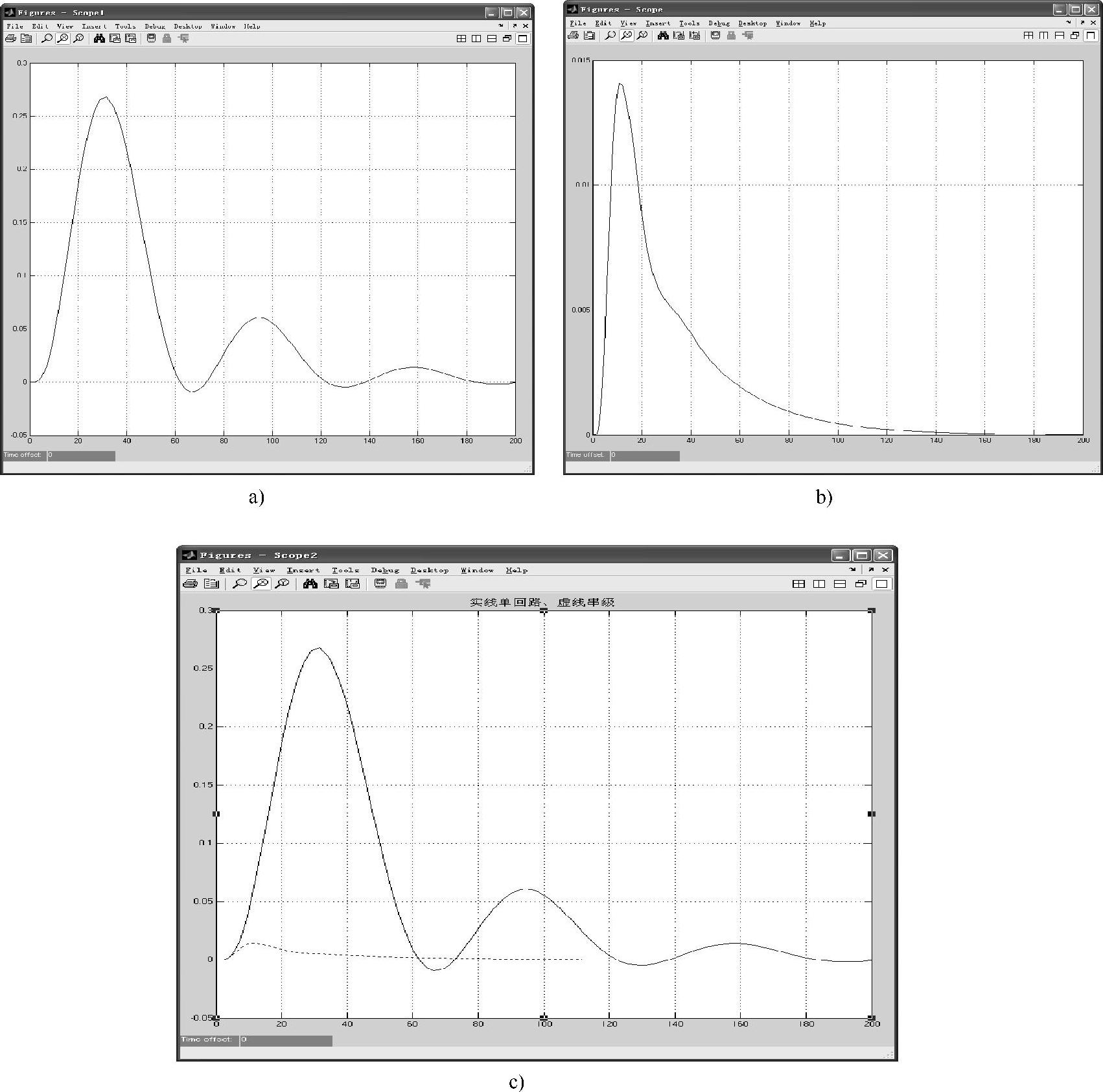

图5-20 二次干扰作用下单回路系统和串级控制系统的输出响应

a)单回路系统 b)串级控制系统 c)单回路、串级系统二次干扰响应比较

5.2.2.2 副回路的设计

串级控制系统的种种优点都是因为增加了副回路,所以副回路的设计质量是保证发挥串级控制系统优势的关键。副回路的设计首先是要从被控对象的多个变量中选择一个变量作为副变量。副变量的选择应考虑如下一些原则:

1.应使主要的和更多的干扰落入副回路

串级控制系统的副回路具有响应速度快、抗干扰能力强等特点,所以在设计时应将生产过程中主要的、变化剧烈的、频繁的和幅度较大的扰动信号包含在副回路中,并且包含尽可能多的扰动。这样可以充分发挥副回路的优势,一旦扰动出现,副回路首先将干扰克服到最低程度,以减小它们对主变量的影响,确保整个控制系统的质量。

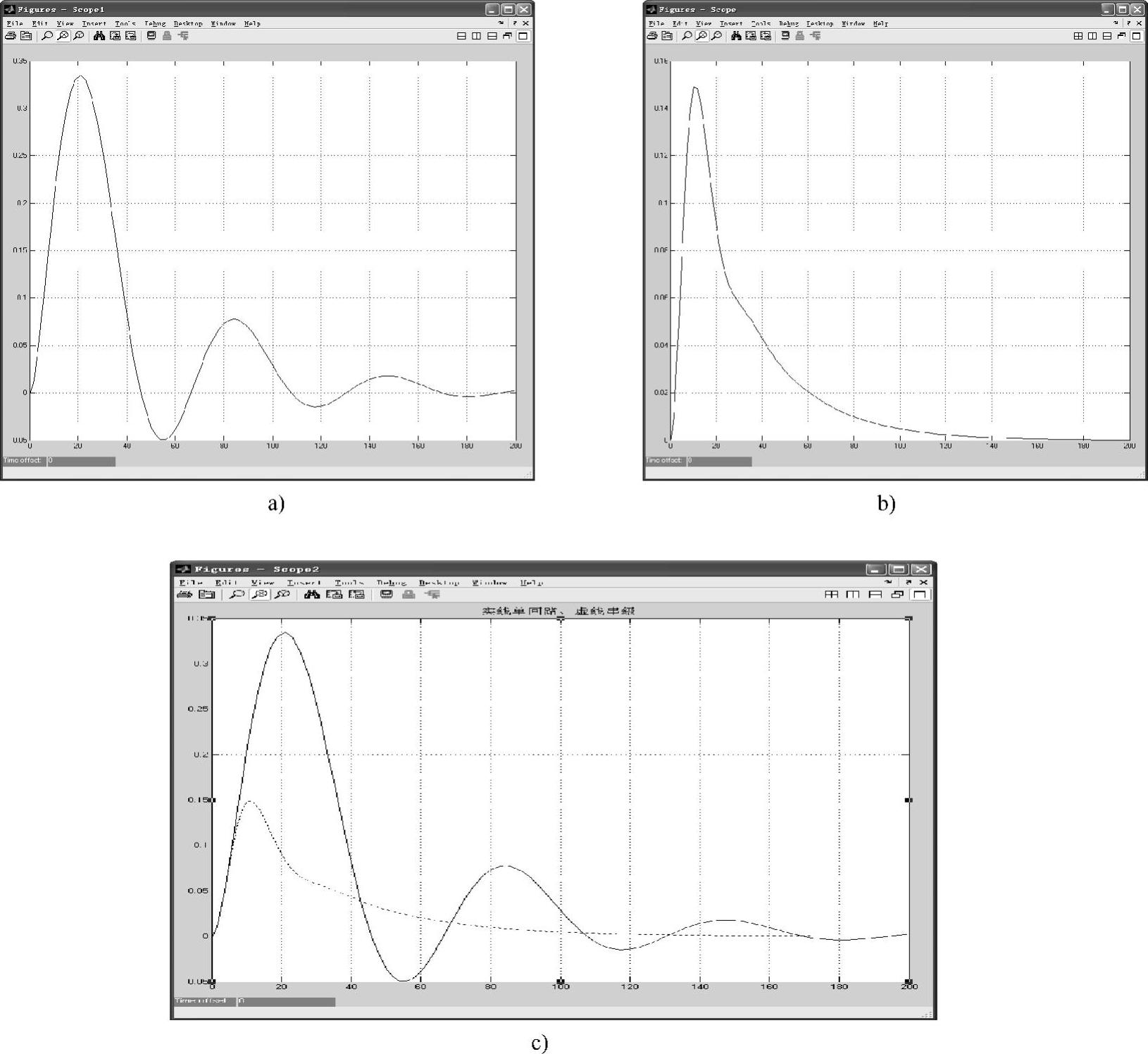

图5-21 一次干扰作用下单回路系统和串级控制系统输出响应

a)单回路系统 b)串级控制系统 c)单回路、串级系统一次干扰响应比较

对生产过程中各种干扰的来源及其对系统影响的研究是设计串级控制系统副变量之前所必须考虑的。

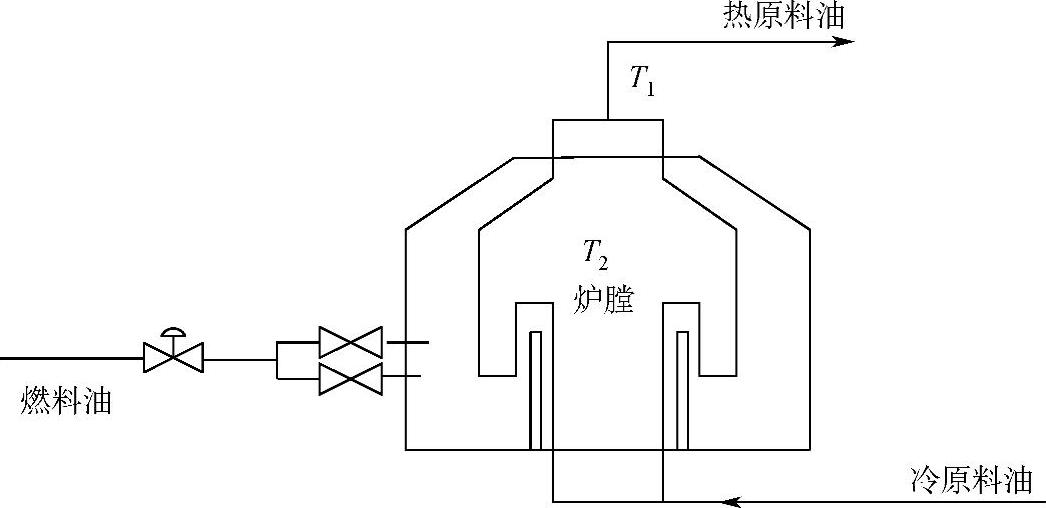

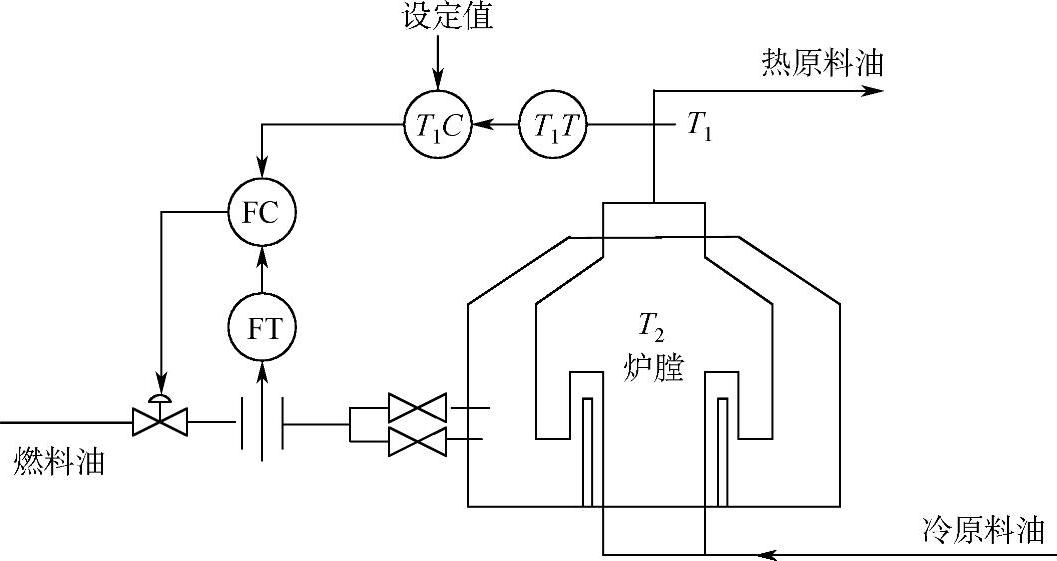

下面以管式加热炉温度控制系统为例说明,如图5-23所示。管式加热炉是原料油加热或重油裂解的重要设备之一,为了延长设备的寿命,保证下一道工序精馏分离的质量,经过加热炉后的原料油出口温度的稳定十分重要,且工艺上只允许在±2%以内波动,为此需要采用串级控制系统。原料油出口温度应作为主变量,燃料油的流量作为操纵变量,控制阀安装在燃料油的管线上。分析系统中影响出口温度的因素有燃料油压力波动、炉膛温度、燃料油热值变化、原料油组分的变化、助燃风的流量波动等。

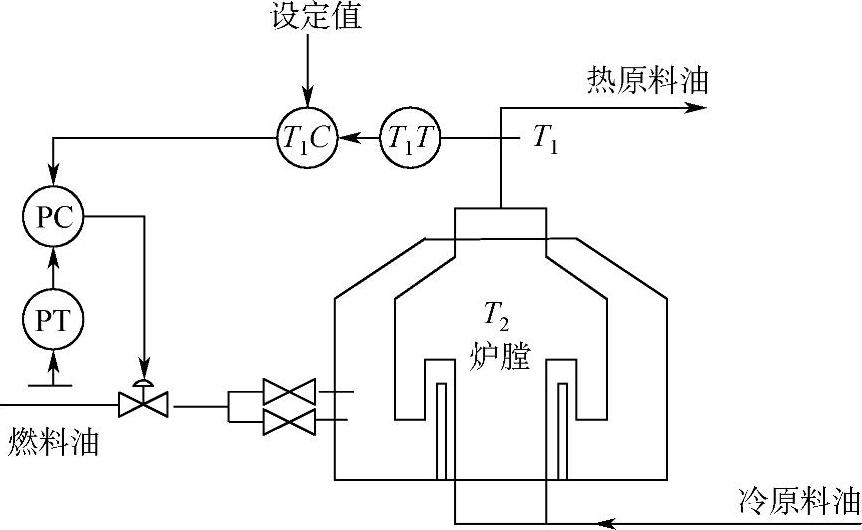

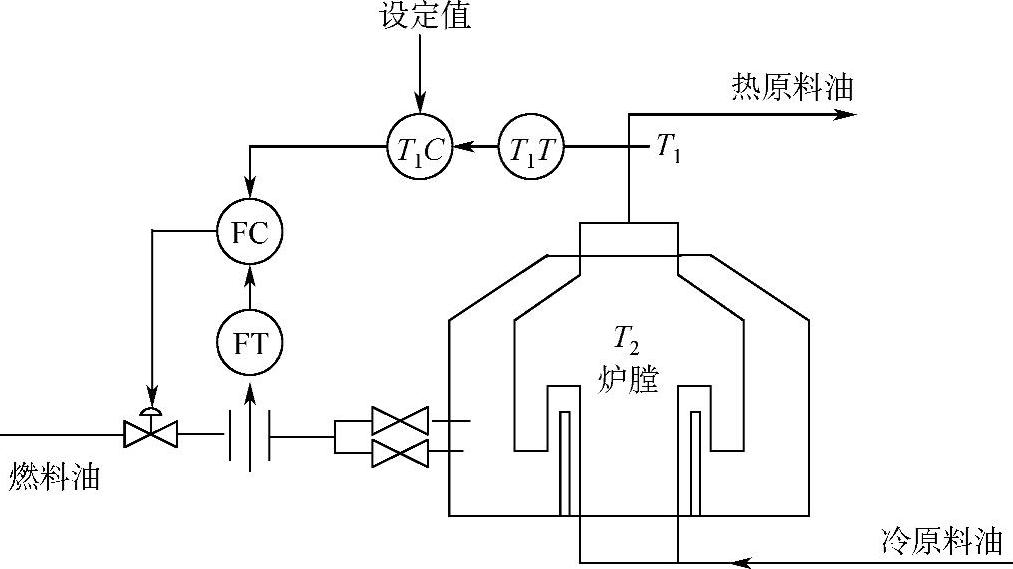

当原料油的成分和处理比较稳定时,燃料的组分也比较固定,然而燃料油压力经常波动,即燃料油压力波动引起燃料油流量波动是工艺生产中的主要干扰时,选取燃料油阀前压力作为副变量构成出口温度与阀前压力串级控制系统,如图5-24所示;或选择燃料油流量作为副变量构成出口温度-燃料油流量串级控制系统,如图5-25所示。这两种方案均把燃料压力波动干扰包含在副回路中。

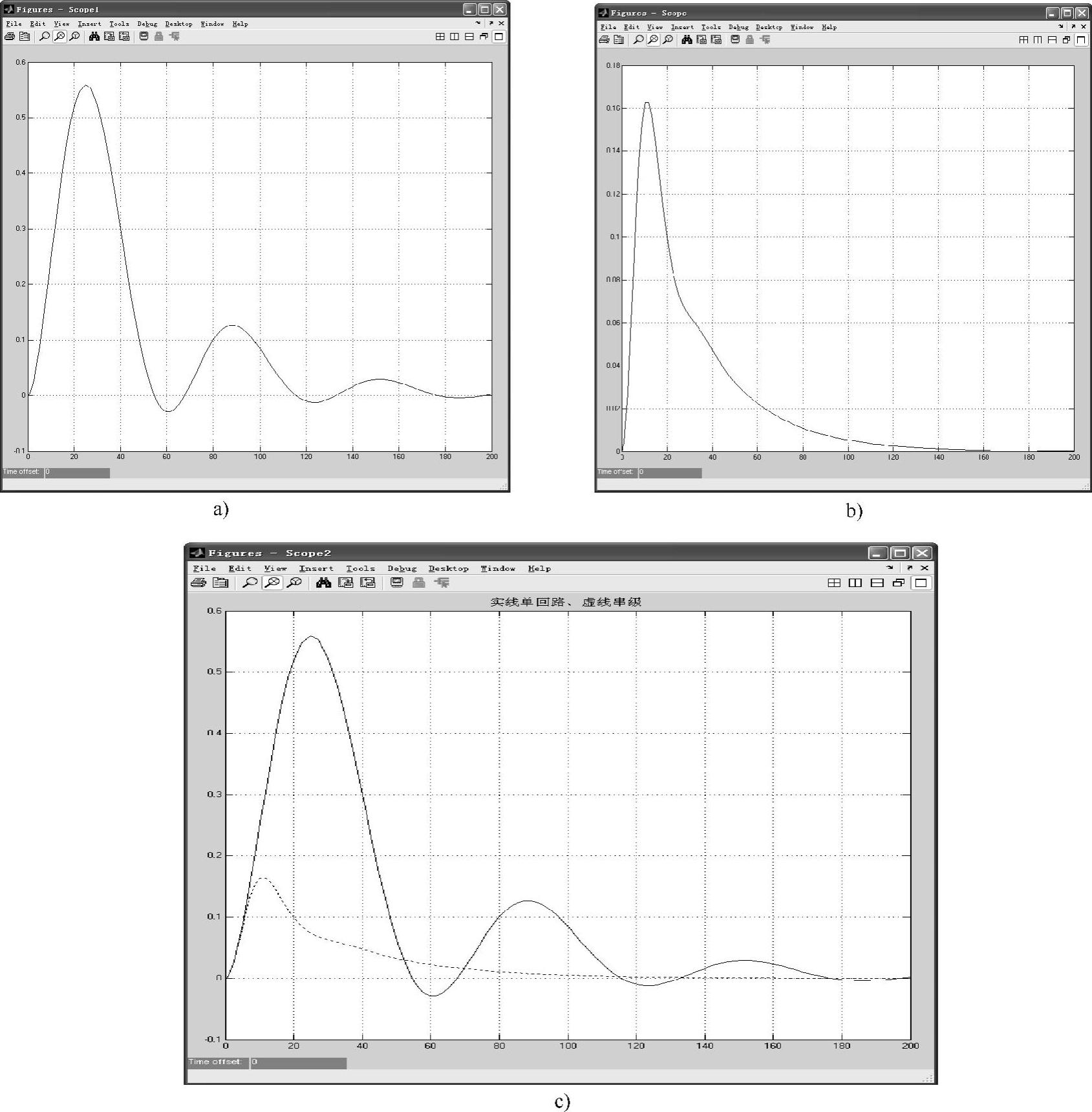

图5-22 一次干扰和二次干扰同时作用下单回路系统和串级控制系统的响应

a)单回路系统 b)串级控制系统 c)单回路、串级系统一次、二次干扰同时作用输出响应比较

图5-23 管式加热炉温度控制系统

图5-24 出口温度-阀前压力串级控制系统

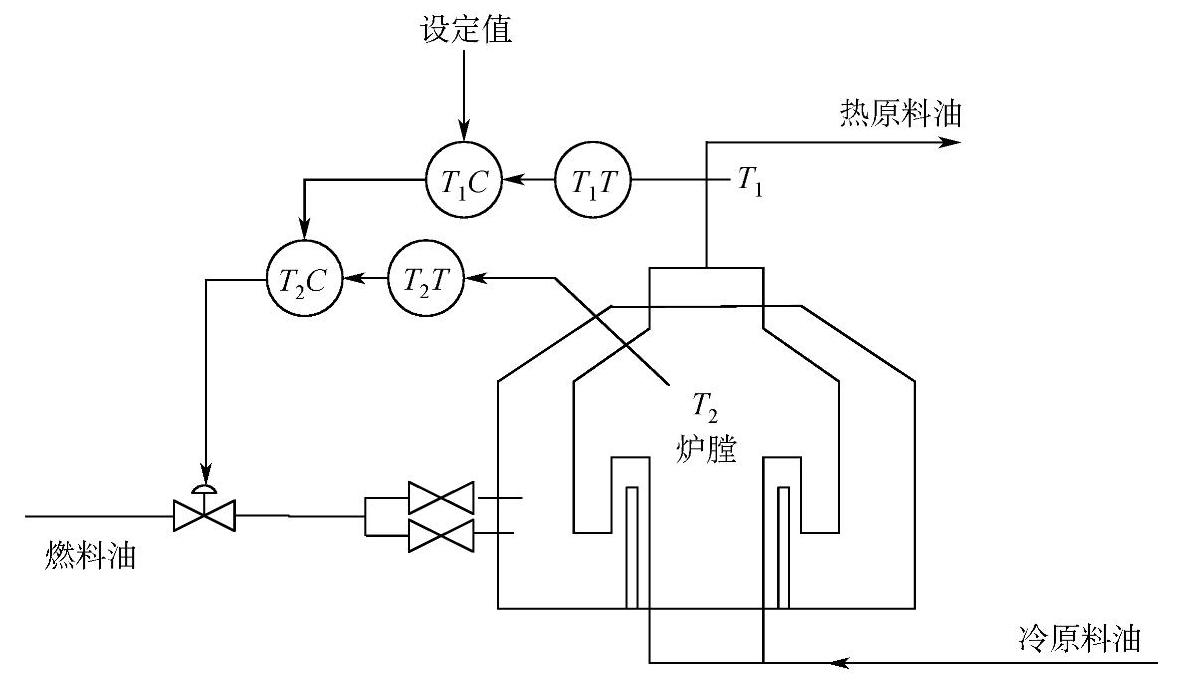

如果燃料油的压力比较稳定,而燃料组分却经常变化,或者原油的组分和处理经常变化,上述串级控制方案就不能很好地抑制这些干扰,因为这些干扰的影响不会在燃料油的压力或流量中表现出来。燃料油组分的变化或原料油组分的变化会引起燃烧时产生的热值发生变化,从而导致炉膛温度的变化,为此选择间接副变量炉膛温度构成出口温度-炉膛温度串级控制系统,如图5-26所示。另外,原料油成分和处理量的改变也会改变原油的吸热量,也会影响到炉膛温度,所以出口温度-炉膛温度串级控制系统不仅将主要扰动包含在副回路,而且将更多的次要干扰(燃料油热值的变化、原料油组分的变化、助燃风的流量波动等)也包含在副回路中。

图5-25 出口温度-燃料油流量串级控制系统

图5-26 出口温度-炉膛温度串级控制系统

需要说明,在考虑副回路应包含更多的干扰时,也应该考虑副回路的灵敏度。因为,随着副回路包含的干扰越多,副回路规模则越大,副变量的位置会越靠近主变量,这样,副回路的灵敏度会降低,副回路的超前作用就不明显;另外,副变量离主变量较近,干扰一旦影响到副变量,很快就会影响到主变量,副回路的优越性也就体现不出来。

2.应使主、副对象的时间常数匹配

串级控制系统中,主、副控制回路是两个相互独立又密切相关的回路,副变量的变化会影响到主变量,而主变量的变化经过反馈回路又会影响副变量;在一定条件下,如果受到某种干扰的作用,主变量的变化进入副回路时,会引起副变量的波动,其振幅不断增加,而副变量的变化传送到主回路后,又使主变量的变化幅值也增加,如此循环就会使主、副变量长时间大幅度地波动,形成串级控制系统的共振,导致控制品质恶化,甚至系统发散而无法工作。为此,必须设法避免串级控制系统的共振。

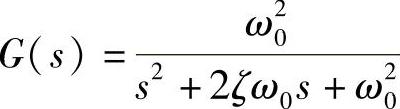

对于串级控制系统,当主、副变量的响应均呈现1∶4衰减振荡时,主、副回路可看成是一个二阶振荡环节,其闭环传递函数为

式中 ζ和ω0——系统的阻尼比和无阻尼自然振荡角频率。

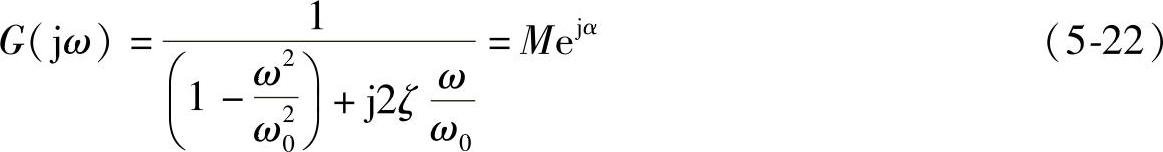

系统的闭环频率特性为

其中,闭环频率特性的幅值和相角分别为

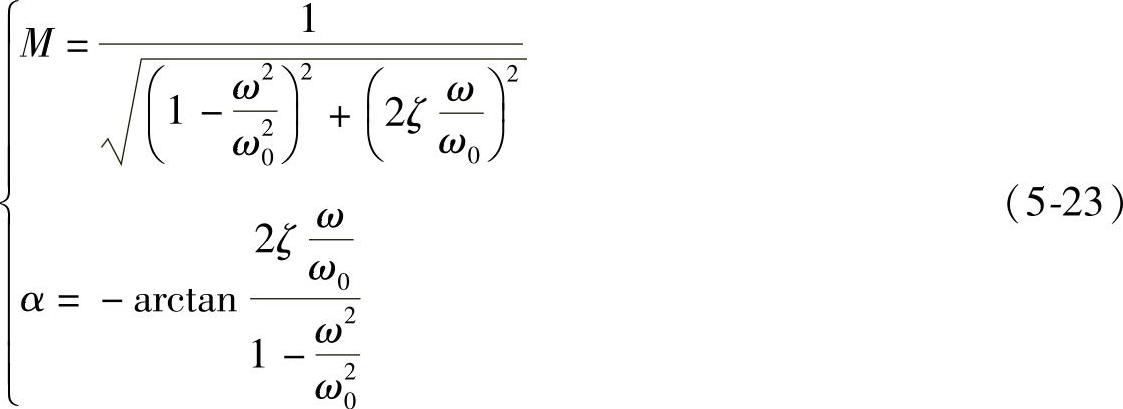

闭环幅值出现峰值时所对应的频率称为共振频率,由dM/dω=0得共振频率为

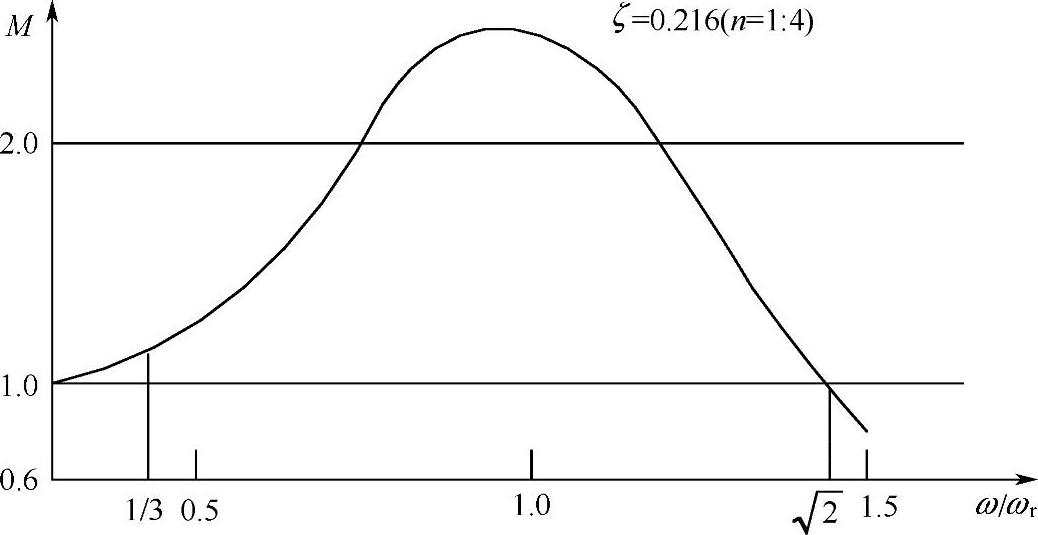

作出主、副回路在阻尼比ζ=0.216,即n=1∶4时的幅频特性曲线如图5-27所示。

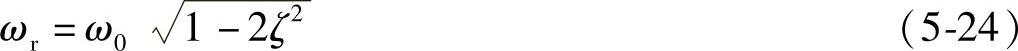

从特性曲线可以看到,二阶振荡系统在共振频率附近的一定频率区间内,系统的幅值将有明显的增大,称为广义共振区。广义共振区的频率范围为

为了使串级控制系统不致发生共振,就副回路来说,应使进入副回路的信号不应有增幅现象发生,必须满足如下条件:

同样,应使进入主回路的信号不应有增幅现象发生,必须满足如下条件:

式中 ω1d、ω2d、ω1r和ω2r——主、副回路的工作频率和共振频率。

图5-27 当ζ=0.216(n=1∶4)时的幅频特性曲线

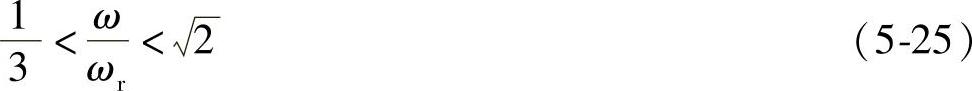

当系统阻尼比ζ=0.216即n=1∶4时,系统的工作频率ωd近似为共振频率ωr。式(5-26)和式(5-27)可写为(https://www.xing528.com)

一般来说,串级控制系统副回路工作频率大于主回路的工作频率,所以式(5-28)可进一步简化为

ω2d>3ω1d (5-29)

为了避免共振效应,必须将主、副回路的工作频率错开。又根据系统的工作频率与其对象的时间常数成反比关系,因此得到

T01>3T02 (5-30)

由式(5-30)可以看出,为了防止串级控制系统共振,必须使主、副对象时间常数的选择要匹配,需保证T01>3T02,一般取

T01=(3~10)T02 (5-31)

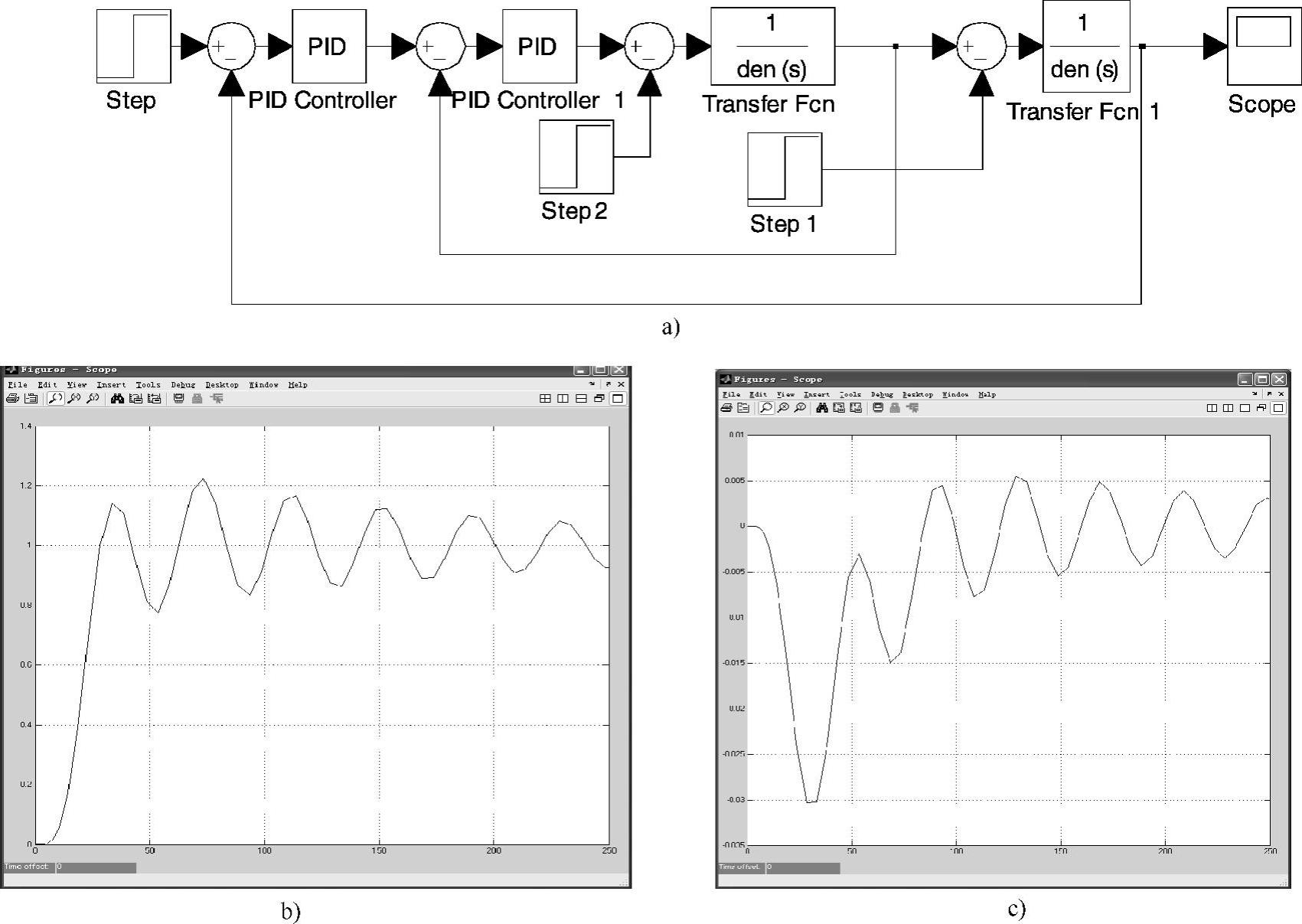

上述结论虽然是假定主、副回路均为二阶系统的前提下得出的,但也不失一般性。如图5-28所示主、副回路时间常数不匹配且渐近共振时Simulink仿真结果,表明主、副变量长时间大幅度波动,导致控制品质恶化,系统无法工作。

实际系统中,T01/T02究竟取多大为好,应根据具体对象的情况和控制系统的目的来定。如果串级控制系统的目的是为了克服对象的主要干扰,那么副回路的时间常数小一点为好,只要将主要干扰包括在副回路中即可;如果串级控制系统的目的是为了克服对象时间常数过大和滞后严重,以便改善对象特性,那么副回路的时间常数可适当大一些;如果利用串级控制系统克服对象的非线性,那么主、副对象的时间常数又宜相差远一些。

3.选择副回路方案时应考虑工艺上的合理性和经济性

串级控制系统副回路的设计首先要考虑生产工艺的合理性,若出现几种可选择方案时,应把经济性和控制品质有机地结合起来,在满足工艺要求的前提下,尽量选择投资少、效益高、简单的控制方案。

图5-28 主、副回路时间常数不匹配且渐近共振时的Simulink仿真

a)Simulink仿真图 b)系统输出响应曲线 c)二次干扰单独作用输出响应曲线

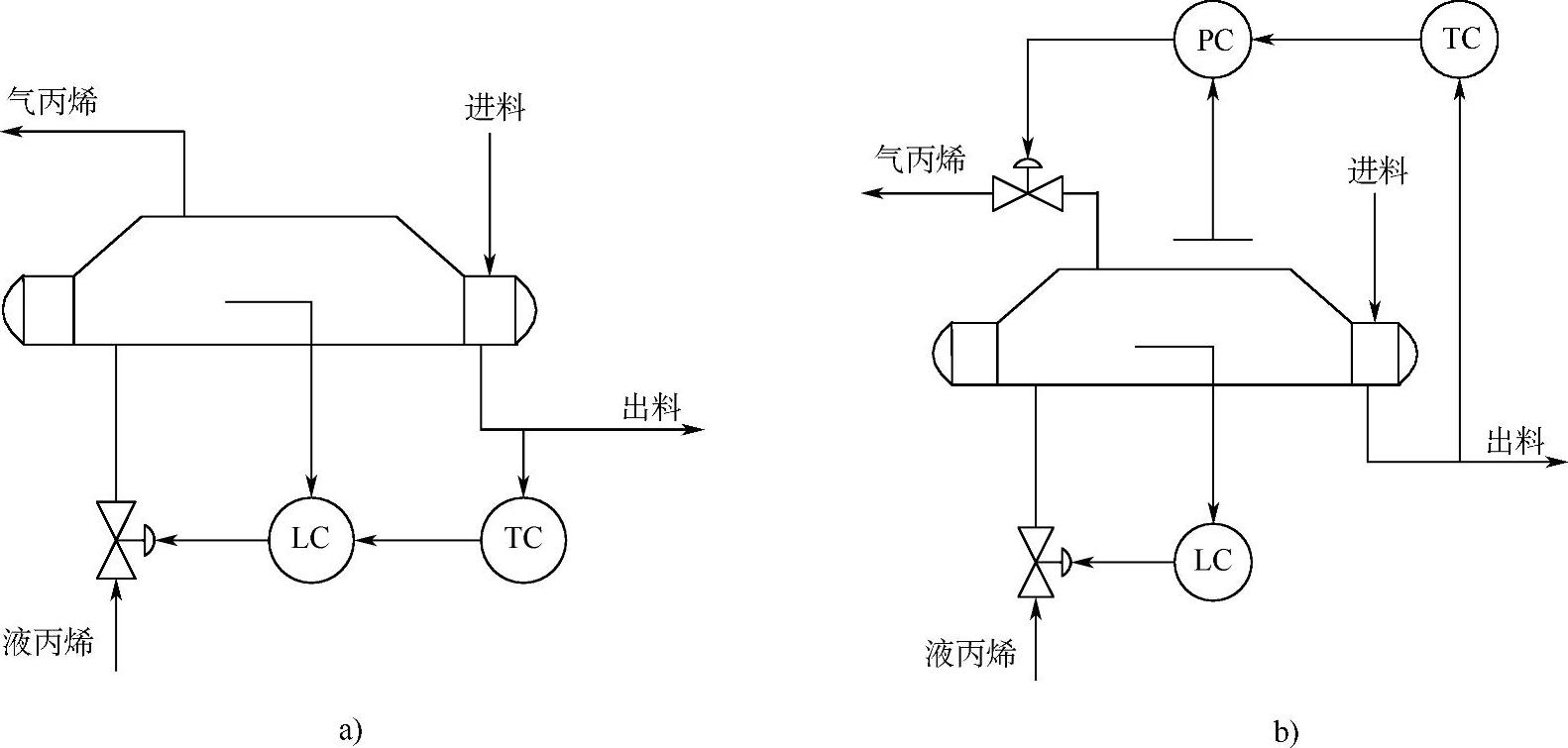

例如丙烯冷却器出口温度串级控制系统中,图5-29a所示为冷却器液位为副变量的串级控制系统。图5-29b所示为蒸气压力为副变量的串级控制系统。

图5-29 丙烯冷却器串级控制

从控制角度看,以蒸气压力作为副变量比以冷却器液位作为副变量更灵敏、反应速度更快,但是假如冷冻机入口压力在两种情况下都相等,图5-29b中丙烯蒸发压力需高于图5-29a中的丙烯蒸发压力(控制阀上需要一定压降),这样冷却温差就要减小,冷量利用就不够充分。而且还需要另设一套液位控制系统,以维持一定的蒸发空间,所以在温度控制要求能满足要求的情况下5-29a所示的方案是比较经济的。

5.2.2.3 主、副控制器的选择

1.控制规律的选择

串级控制系统中,由于主、副控制器所完成的任务不同、生产工艺对主、副变量的控制要求也不同,主、副控制器的控制规律选择不同,通常有四种情况。

1)主变量是系统生产工艺的重要指标,且对控制质量要求较高。此时,主控制器宜采用PI控制规律;有时为了克服对象容量滞后,进一步提高主变量的控制质量,应引入微分作用,即选择PID控制规律。对于副控制器,因副变量的控制指标要求不高,一般副控制器采用P控制规律就可以了。但当副对象的时间常数较小,比例度又放得较大时,为了加强控制作用,副控制器也采用PI控制规律。

2)生产工艺对主、副变量的要求均比较高。此时,为了使主变量在干扰作用下不产生余差,主控制器选择PI控制规律;同时,为了克服进入副回路干扰的影响,保证副变量的控制精度,副控制器也选择PI控制规律。

3)对主变量控制要求不高,甚至允许小波动,但要求副变量能够迅速、准确地跟踪主控制器的输出变化而变化。此时主控制器选择P控制规律,副控制器选择PI控制规律。

4)对主、副变量控制要求均不高。此时串级控制系统仅仅在于相互兼顾。主、副控制器均可采用P控制规律;必要时对主变量控制引入积分控制规律。

总之,对主、副控制器控制规律的选择应根据生产工艺的要求、系统控制质量的要求进行具体分析来选择。

2.串级控制系统的积分饱和和防止措施

与单回路控制系统一样,当主控制器有积分控制作用,并且偏差长期存在时,则系统出现积分饱和现象;同样当副控制器有积分控制作用,并且偏差长期存在时,则系统也会出现积分饱和现象。积分饱和容易造成系统控制品质下降甚至失控。

串级控制系统中,副控制器采用P控制规律,主控制器采用PI、PID控制规律,积分饱和的条件与单回路控制系统相同,防积分饱和措施同样可采用外部积分反馈法等。

若主、副控制器均有积分控制作用时,则串级控制系统存在两个控制器输出都达到极值点的可能,串级控制系统的失控范围要比单回路控制系统积分饱和失控大得多。

以管式加热炉温度-流量串级控制系统来看如图5-30所示。

开始出口温度远远低于设定值,并且燃料油的流量调到最大也难以很快消除偏差,反作用的温度控制器的输出因积分作用不断增大,以至进入深度饱和;流量控制器的输出也因其设定值的超限积分作用下也进入深度饱和,导致控制阀全开。随着出口温度的升高,尽管偏差已为零,但控制器仍处于饱和状态,阀门失控,温度继续升高;到达极值点,主控制器的输出才退出饱和,但副控制器仍处于饱和之中,阀门仍是全开,出口温度继续上升;到达又一个极值点,副控制器才退出饱和状态,阀门才实施控制。

主、副控制器输出均出现饱和,且副控制器进入饱和的时间比单回路控制系统的时间更长,导致系统控制质量大大下降,调节更不及时。对于副控制器防止积分饱和的方法和单回路控制系统的方法相同,采用外部积分反馈法。主控制器防止积分饱和的方法仍然是外部积分反馈法,只是其反馈信号不是主控制器的输出,而是副变量的测量值作为主控制器的外部反馈信号,如图5-31所示。

图5-30 管式加热炉温度-流量串级控制系统

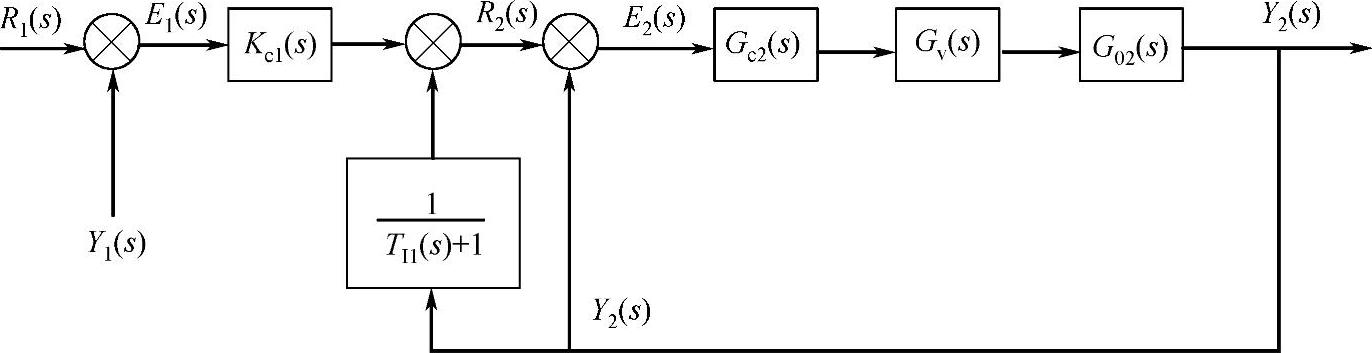

图5-31 串级控制系统的外部积分反馈法

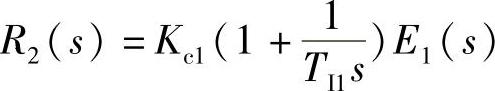

当副控制器有积分作用时,动态过程中主控制器的输出为

当系统正常工作时,副控制器的输出Y2应不断地跟踪其输入R2,即Y2=R2,则主控制器输出为

此时,主控制器具有PI控制作用。当副回路出现长期偏差时,主控制器的输出R2仅与其输入信号E1之间存在比例关系,而此时的Y2只是主控制器输出的一个偏置值。

5.2.2.4 主、副控制器的正、反作用选择

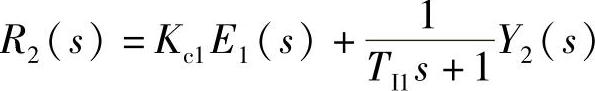

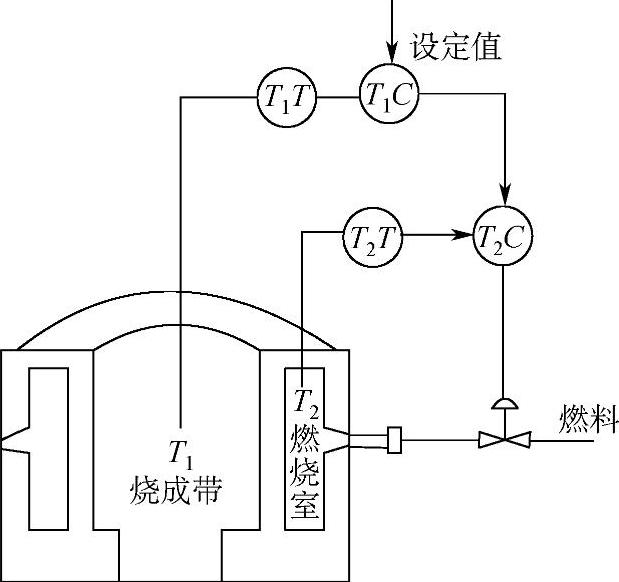

图5-32 隔焰式隧道窑温度- 温度串级控制系统

与单回路控制系统一样,主、副控制器的正、反作用方式确定的基本原则是保证系统为负反馈。首先从生产工艺、安全等原则选择控制阀的气开、气关形式,然后根据工艺条件和控制阀的形式决定副控制器的正、反作用方式,最后再根据主、副变量的关系决定主控制器的正、反作用方式。同样,主、副控制器的正、反作用方式可采用逻辑推理法和判别式法。

以图5-32所示隔焰式隧道窑温度-温度串级控制系统为例,串级控制系统的主被控变量为烧成带温度,副被控变量为燃烧室温度。从安全角度考虑,控制阀选择气开型。

1)副回路:假设燃烧室温度T2升高→要求燃料的流量减小→要求控制阀的控制信号减小→要求副控制器T2C的输出减小,所以副控制器应选择反作用方式。

2)主回路:假设烧成带温度T1升高→要求燃料的流量减小→要求控制阀的控制信号减小→由于副控制器是反作用→要求副控制器的设定值→减小主控制器T1C的输出减小,所以主控制器也应选择反作用方式。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。