下面以隔焰式隧道窑温度控制系统为例,说明串级控制系统的概念。

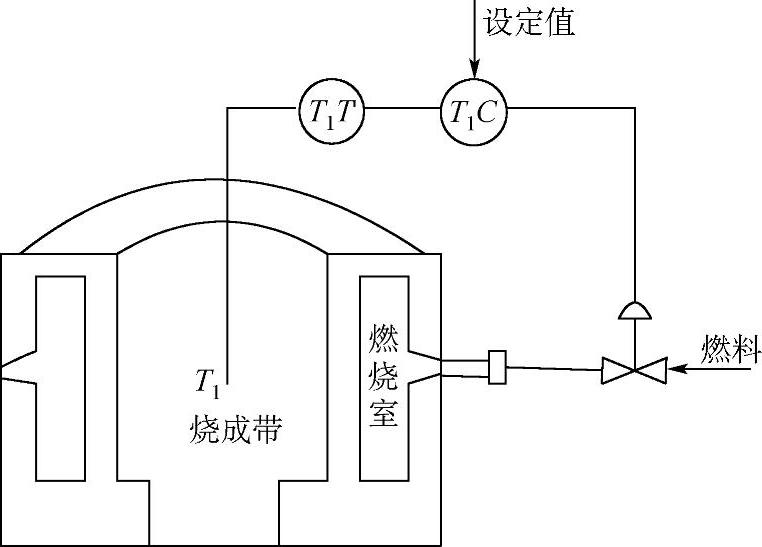

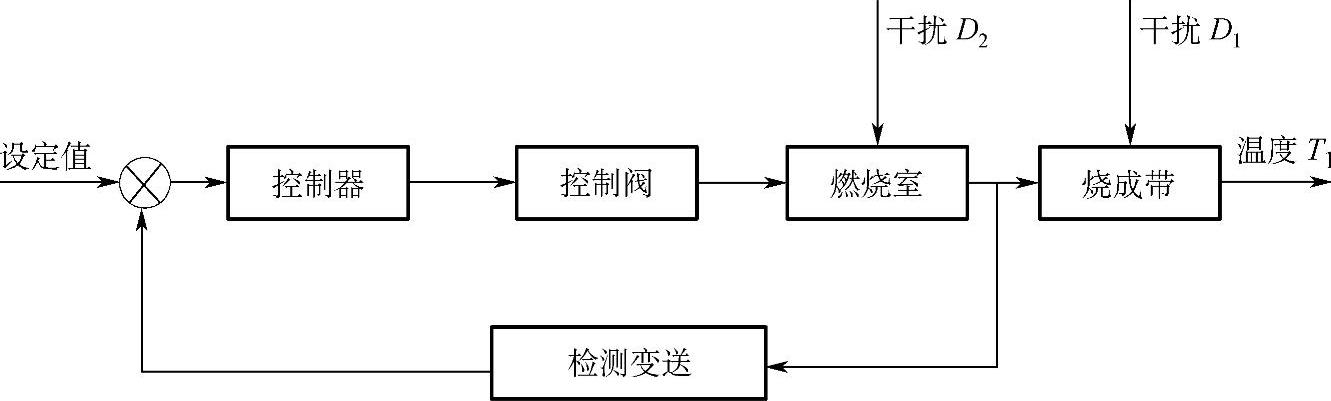

首先看隔焰式隧道窑温度控制系统,隧道窑是对陶瓷制品进行预热、烧成、冷却的装置。陶瓷制品在窑道的烧成带内,按工艺规定的温度进行烧结,烧结温度一般为1300℃,偏差小于±5℃。由于烧成带的烧结温度是影响产品质量的重要控制指标之一,因此选择窑道烧成带温度作为被控变量,选择燃料的流量作为操纵变量。如果火焰直接在窑道烧成带燃烧,燃烧气体中的有害物质将会影响产品的光泽度和颜色,为此采用隔焰式隧道窑。火焰在燃烧室中燃烧,热量经过隔焰板辐射加热烧成带,构成隔焰式隧道窑温度控制系统,其工艺如图5-1所示。

图5-1 隔焰式隧道窑温度控制系统工艺图

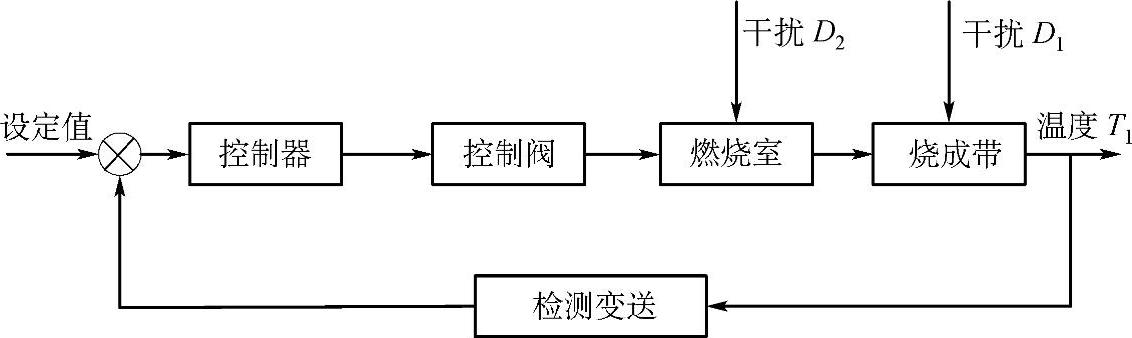

隔焰式隧道窑温度控制系统对应的系统原理框图如图5-2所示。

这个简单控制方案的特点是影响烧成带温度T1的各种干扰因素均被包括在闭环控制回路中,系统干扰只要影响烧成带温度T1而偏离设定值,控制系统就根据产生偏差的大小和方向通过控制阀改变燃料的流量,使烧成带的温度T1重新回到设定值。系统控制过程如下:检测烧成带温度T1→设定值比较产生偏差ΔT→T1C→产生控制信号Uc→控制调节阀→改变燃料的流量→调节温度到设定值。

图5-2 隔焰式隧道窑温度控制系统框图

初看起来,上面的控制方案是可行的、合理的,但在实际应用中,这种控制方案的控制质量很差,远远达不到生产工艺的要求。究其原因,控制阀到窑道烧成带滞后时间较长,如果燃料的压力发生波动,将导致燃料的流量发生变化,必将引起燃烧室温度的波动,再经过隔焰板的传热、辐射,引起烧成带温度的变化。只有烧成带温度出现偏差后,系统才能发现干扰的存在,所以对于燃料压力的干扰系统得不到及时发现和调节,虽然烧成带温度出现偏差,控制器根据偏差的大小和方向适当调节控制阀的开度,从而改变燃料的流量,对烧成带温度加以控制。但是这一调节过程同样要经历燃烧室的燃烧、隔焰板的传热以及烧成带温度的变化,这是一个时间滞后很长的通道。当调节过程发生作用时,烧成带的温度已偏离设定值很远了,造成烧成带温度波动过大,系统的稳定性下降。如果燃料压力干扰频繁出现,对于单回路控制系统,无论如何调整控制器参数,都不可能得到满意的控制效果,严重影响了产品的质量。

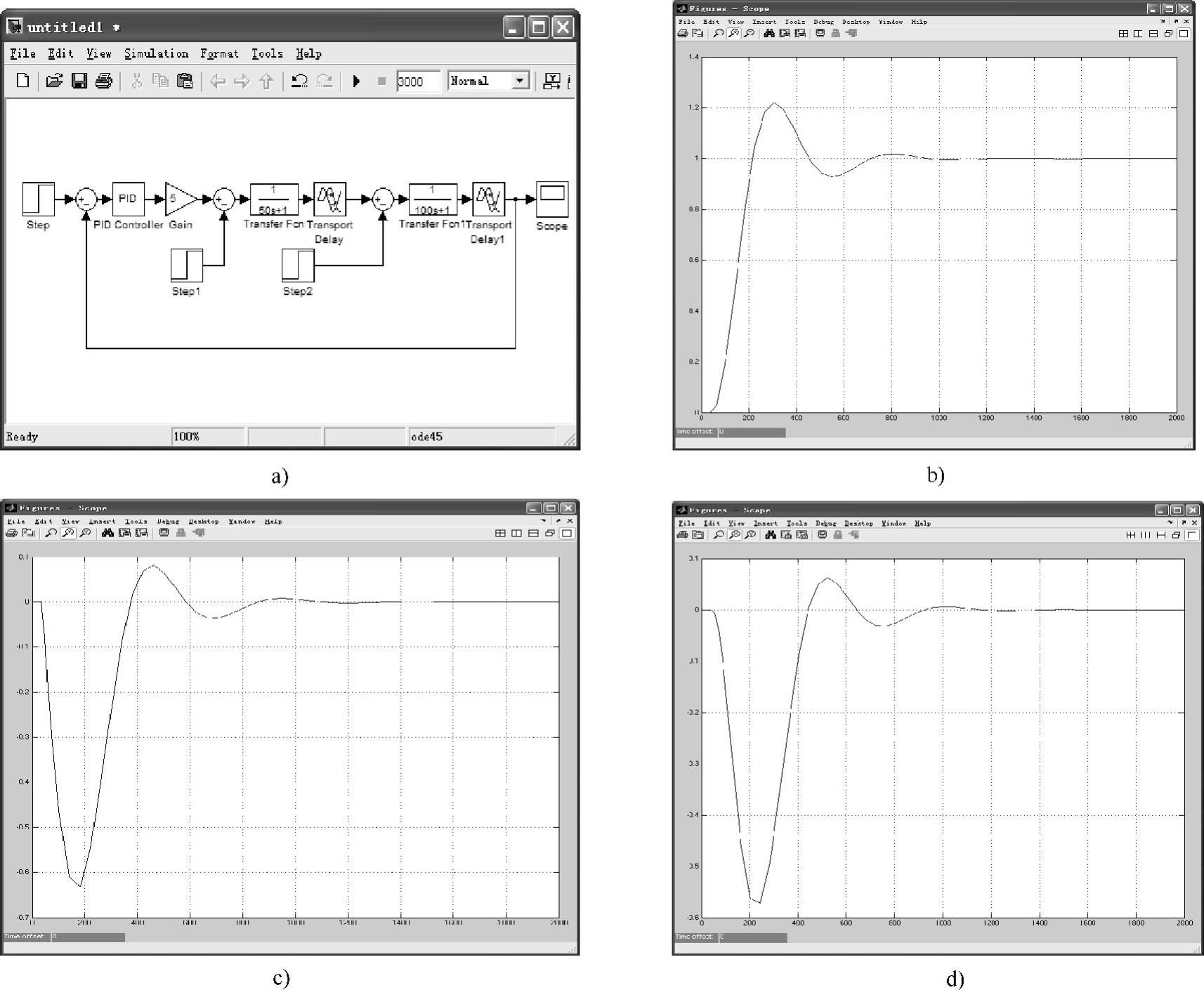

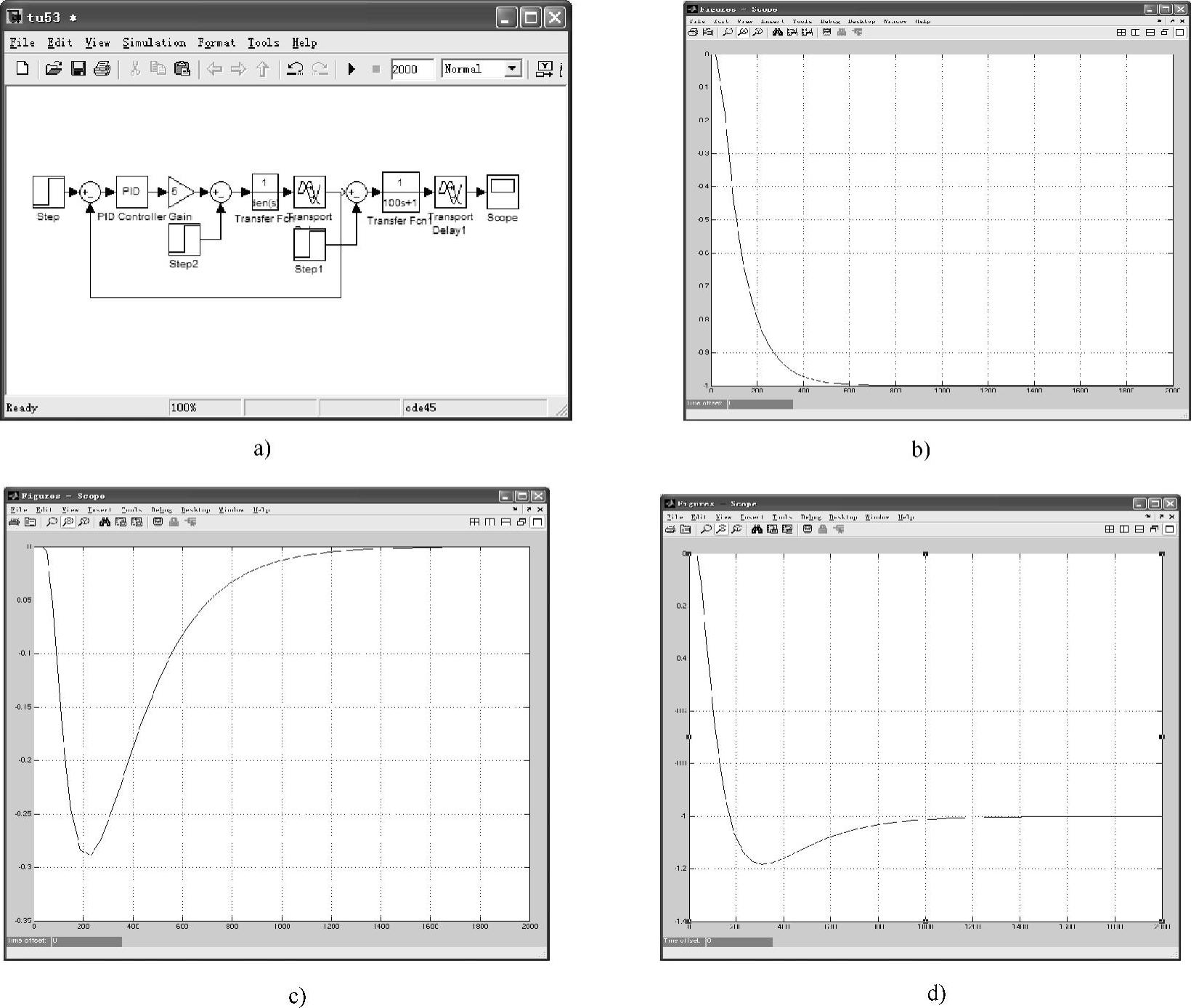

假设系统燃烧室和烧成带的数学模型均为惯性加纯滞后环节G01(s)=K01e-τ1s/(T01s+1)和G02(s)=K02e-τ2s/(T02s+1),控制阀为比例环节Gv(s)=Kv,控制器采用PID控制,在此假设G01(s)=e-40s/(100s+1)和G02(s)=e-10s/(50s+1),Gv(s)=Kv=5,单回路控制系统的Simulink仿真框图、单回路控制系统跟踪响应和干扰D1、D2分别作用下系统输出响应曲线如图5-3所示。

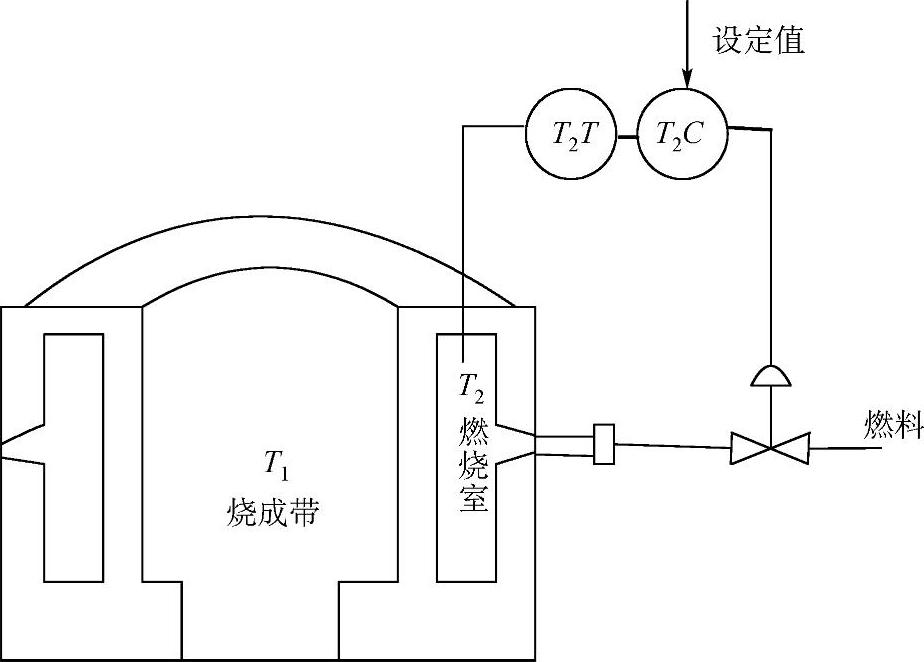

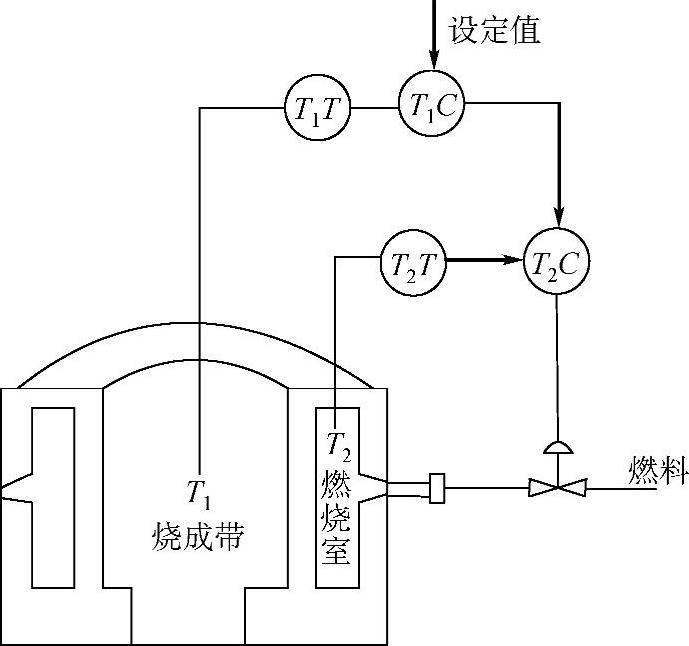

假如从考虑燃料压力的波动为主要干扰来看,燃料压力的波动首先影响燃烧室的温度,其滞后时间较小、通道较短。另外,燃料热值的变化、助燃风流量的改变以及排烟机抽力的波动等一些干扰(见图5-2中的D2),都是首先进入燃烧室的。是否可采用控制燃烧室温度T2的方法来达到稳定烧成带温度,为此,可将燃烧室温度T2作为被控变量,构成如图5-4所示的单回路控制系统。这种控制对上述干扰有很强的抑制作用,D2干扰不等到它们影响烧成带温度就被及早发现,及时进行了控制,将这些干扰对烧成带温度的影响降低到最小值。燃烧室温度控制系统框图如图5-5所示。

但是,燃烧室温度作为被控变量的单回路控制系统,对直接影响烧成带温度的干扰,如制品原料成分、窑道中装载制品的窑车速度、窑车上装载制品的数量及环境温度的变化等作为图5-5中的D1所示的干扰,不包括在闭环回路中,这些干扰造成烧成带温度变化无法进行调节。

假设系统数学模型为G01(s)=e-40s/(100s+1)和G02(s)=e-10s/(50s+1),Gv(s)=Kv=5,控制器采用PID控制器,单回路控制系统的Simulink仿真图、干扰D1、D2分别单独作用和同时作用下系统输出响应曲线如图5-6所示。

(https://www.xing528.com)

(https://www.xing528.com)

图5-3 烧成带温度控制系统跟踪及干扰作用下的响应曲线

a)仿真框图 b)单回路系统跟踪响应 c)干扰D1单独作用下响应 d)干扰D2单独作用下响应

图5-4 单回路燃烧室温度控制系统

比较上述两种单回路控制方案,烧成带温度控制系统将所有干扰(D1、D2)包括在闭环回路中,系统对主要干扰和次要干扰均有自动调节能力,但是通道时滞较长,控制不及时。燃烧室温度控制系统将主要干扰和一些次要干扰包括在时滞较小的回路中,系统可对这些干扰提前发现、及时控制,但是对闭环以外的干扰无法校正。如果将这两种控制方案结合起来,取长补短,发挥各自的优势,就能获得比较满意的控制效果。另外,控制燃烧室温度并不是目的,其真正的目的是控制烧成带温度稳定不变。所以,整个系统烧成带温度控制器应该是定值控制,并且在系统中起主导作用;而燃烧室温度控制器则起辅助作用,它在及时克服干扰D2的同时,应该受到烧成带温度控制器的操纵,即烧成带温度控制器的输出作为燃烧室温度控制器的设定值,从而形成图5-7所示的烧成带温度—燃烧室温度串级控制系统,其对应的串级控制系统框图如图5-8所示。

图5-5 燃烧室温度控制系统框图

图5-6 燃烧室温度控制系统干扰作用下的响应曲线

a)仿真框图 b)干扰D1作用下 c)干扰D2作用下 d)干扰D1和D2同时作用下

所谓串级控制系统,就是采用两个控制器串联工作,主控制器的输出作为副控制器的设定值,由副控制器的输出去操纵控制阀,从而实现对主被控变量具有更好的控制效果。

图5-7 隔焰式隧道窑烧成带温度—燃烧室温度串级控制系统

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。