控制系统的被控变量是通过检测变送单元反映的,并与设定值比较产生偏差信号。控制器运算发出控制信号,被控变量参数的测量和变送必须迅速准确地反映其实际变化情况,为系统控制设计提供准确的控制依据。

通常生产过程参数的测量均含有滞后,因此测量变送环节的传递函数为

检测变送环节滞后的存在使得系统的控制质量降低,减小Tm和τm均对提高系统的控制质量有利。若Tm较大,则会使检测曲线与实际参数之间产生较大的动态误差。从减小测量变送环节误差角度考虑,要选择检测变送环节的Km大一些,滞后时间尽可能小或无滞后。另外,设计测量和变送环节时,还要考虑信号的线性、信号滤波等。

检测变送是控制系统的源头,为提高控制系统的控制效果,应对信号检测变送的时滞采取一些措施:

1)选择快速测量元件和合适的测量点位置,尽量采用电信号传送。

2)若测量信号为电信号,控制器为气动信号,则将转换器安装在控制器附近,以缩短气压信号的传送距离。

3)若测量信号为气动信号,控制器为电动信号,应在现场安装气—电转换器,以减少传递时间。

4)若测量信号和控制器为气动信号,应提高信号传送功率,减小滞后。

5)可采用在测量元件后引入微分环节,以减小或消除测量环节的容量滞后。

另外,检测变送环节的信号还应包括信号补偿、线性化、信号滤波、数字处理、信号报警等。

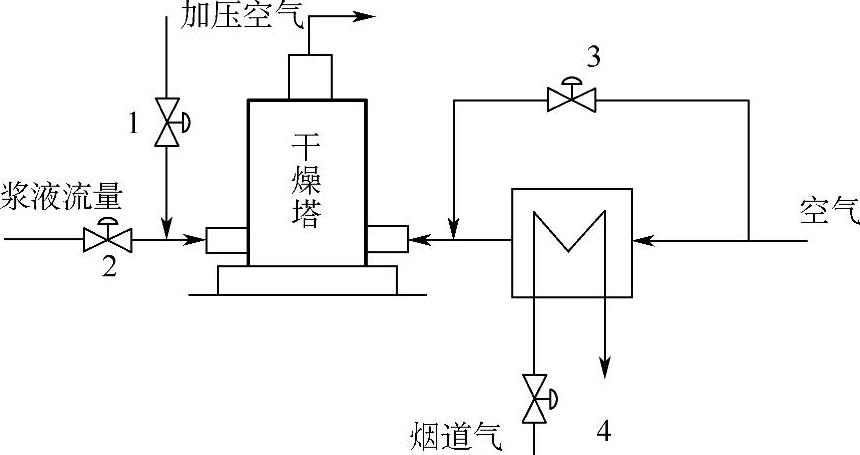

例如喷雾式干燥塔控制系统设计,如图4-13所示为碳酸钙浆液干燥过程示意图。

(https://www.xing528.com)

(https://www.xing528.com)

图4-13 碳酸钙浆液干燥过程示意图

碳酸钙浆液干燥过程工艺流程:碳酸钙浆液与加压空气由底部进入塔内,经喷嘴喷出呈雾状。另一路空气由鼓风机送至换热器加热后,与未加热的空气混合后进入干燥塔内,以蒸发浆液中的水分,成粉状,并随空气一起送出。最后经旋风分离器分离,得到粉状碳酸钙(产品)。

1.被控变量的选择

经分析,生产工艺对干燥后的产品湿度要求稳定,即含水量波动不能太大。作为直接被控变量的应该是出口处的湿度。但是干燥塔出口处的湿度测量十分困难,根据对生产工艺分析,产品的湿度与塔出口温度密切相关,若保证温度波动小于2~5℃,则湿度指标符合质量要求。为此,采用选择间接参数——干燥塔出口温度作为被控变量。

2.操纵变量的选择

对系统工艺分析,影响干燥塔出口温度的主要因素有加压空气流量、浆液流量、旁路空气流量、烟道流量,即系统有四种变量可作为操纵变量。

若采用加压空气流量作为操纵变量,空气直接进入干燥塔,控制通道时滞最小,对干燥温度的控制作用最灵敏。其他变量构成的干扰通道相对滞后较大,整个控制系统的品质比较好,应该选择方案。但是从工艺看,加压空气的作用是将浆液喷成雾状,其流量的大小影响浆液的雾化程度。当浆液流量确定后,加压空气的流量应保持某一常数值。而这是一个不可控的因素,所以此方案不可采用。

若采用浆液流量作为操纵变量,控制通道滞后小,系统的控制作用及时。但是,浆液流量决定着生产负荷,如果取它为操纵变量将影响产量,这是工艺过程所不容许的。所以此方案也不可选取。

若选择旁路空气作为操纵变量,浆液流量作为扰动信号,其构成的控制通道的滞后也较小。同时扰动通道的时滞较大,控制系统的效果最好。

若选择烟道气流量作为操纵变量,浆液流量作为扰动信号,其构成的控制通道的滞后也较小,但比旁路空气作为操纵变量构成的系统时滞大一些。

总体分析几种控制方案,并考虑生产工艺的具体情况,得出选择旁路空气作为系统的操纵变量。

干燥塔总体控制方案为:加压空气单独设计一流量控制系统,以排除其对干燥塔温度的影响;在温度控制系统中,取塔出口温度为被控变量,旁路空气为操纵变量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。