过程控制系统涉及冶金、机械、石油、化工、电力、轻工、建材等领域,下面以液体储槽的水位控制为例说明过程控制系统的组成。

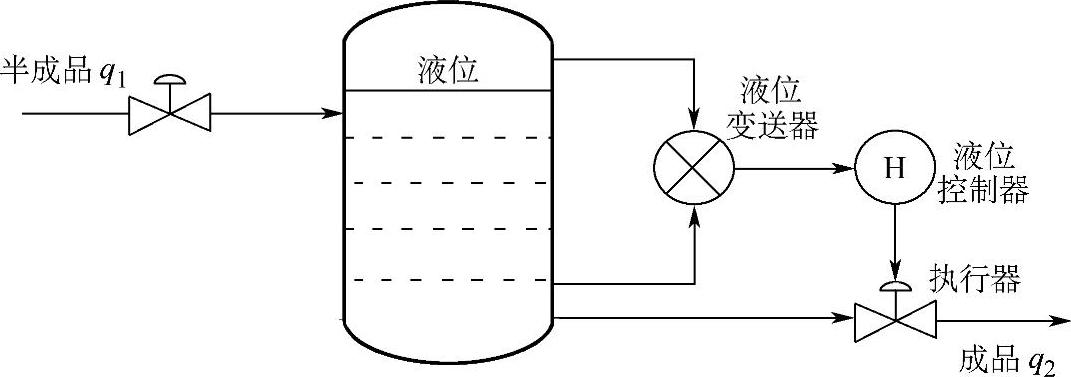

液位是许多工业生产中的重要参数之一,在化工、冶金、医药、航空等领域,液位的测量和控制直接影响到产品的质量。如图1-1所示的水槽液位控制系统,其半成品流入量和成品流出量分别为q1和q2,系统的任务是维持水槽的液位不变。当水槽的成品流出量与半成品流入量保持平衡时,水槽的液位才不变。如果干扰使半成品流入量变化,液位就会产生变化,为此必须观察液位变化,以调整成品流出量,使其随流入量的变化而相应变化,以保持液位在规定范围内变化。

图1-1 水槽液位控制系统

要使液位保持在设定值上,首先要随时了解液位的变化情况,通过液位传感器检测液位变化,并经过液位变送器转换为相应的标准信号送到液位控制器。与液位设定值比较,如果产生偏差信号(实际液位高于或低于设定液位),控制器根据偏差的大小运算后输出控制命令,执行器依据控制指令调整控制阀的开度(根据偏差相应地增减流出量),液位逐渐恢复到给定值。

从水槽液位的控制过程看,简单的控制系统包括检测被控量的传感器与变送器、完成控制运算的控制器、执行控制命令的执行器、改变被控量的控制装置(控制阀)和被控对象。典型单回路控制系统框图如图1-2所示。

图1-2 典型单回路控制系统框图

1)被控对象(过程):指需要控制的生产过程、设备或装置,如锅炉锅筒、水槽等。

2)被控变量(被控量):被控对象中要控制的某个物理量或生产过程中的某个参数,如加热炉的温度、水槽的液位等。

3)检测和变送器:用于检测被控对象的被控量,并将检测信号转换为统一的标准电信号输出。

4)控制器(调节器):将检测信号与设定值信号进行比较,产生偏差信号,按一定的控制规律对偏差信号进行运算,产生控制信号输出到执行器。

5)执行器:将控制信号进行放大,转换为控制操纵变量的执行信号,以驱动控制阀。常见的执行器有气动调节阀和电动调节阀。

6)控制阀:接受执行器的输出信号变换为控制进给量。控制阀有气开式和气关式两种。

7)干扰:凡是影响被控量的各种作用信号均称为干扰或扰动。干扰分内干扰和外干扰(内干扰如原料成分的变化等)。

8)偏差:准确地说,应是被控量的给定值与实际值之差。但能够直接得到的信号是被控量的测量值,故通常把给定值与测量值之差称为偏差。

9)辅助装置:为保证过程控制系统的安全性、稳定性等附加的一些装置,如报警装置、联锁保护装置等。(https://www.xing528.com)

过程控制系统涉及冶金、机械、石油、化工、电力、轻工、建材等领域,但控制的目的均为保持过程控制系统中的被控变量为一定值或被控变量按事先预定的控制规律变化。

过程控制的被控对象涉及的范围很广。被控对象不一定是指一个具体的设备,不少情况下被控对象是指一个过程。有些过程可能涉及好几种设备,而在有些设备内部可能包括了几个过程。过程控制系统具有以下特点:

1)被控对象的多样性。过程控制涉及各个工业领域(如石化、电力、冶金、造纸、化工、医药、食品等领域),被控变量有温度、压力、流量、液位、成分等,生产工艺各不相同,执行机构多种多样,因此过程控制系统中的被控对象具有多样性。

2)对象特性的难辨性。过程控制被控对象的内在机理较为复杂,不论简单还是复杂过程,它存在严重的非线性,且有多变量过程,有些被控对象的特性随时间或工作条件而变化,要想完全从机理上揭示其内在规律,以获得精确的数学模型还有较大的困难,即对象复杂性和不确定性的控制过程,采用机理建模非常困难,甚至是不可能的。可根据过程输入、输出数据确定过程模型的结构和参数的系统辨识方法建模,构成白箱模型、黑箱模型和灰箱模型。

3)对象的滞后和耦合。在化工、热工等过程控制中,被控量往往具有较大的惯性,被控对象往往具有纯滞后性(如化工管道加料的延迟以及化学反应的滞后)。被控对象的滞后,对于调节过程产生不利的影响,它将降低调节系统的稳定性,增大调节参数的偏差,延长调节时间。

在实际生产过程中,往往有多个参数(被控量)需要控制,又有多个变量可用作控制量。在很多情况下,被控量与控制量之间呈现出交互影响的关系,每个控制量的变化会同时引起几个被控量的变化,形成控制量与被控量的耦合。耦合的存在会使过程控制系统变得复杂化。

4)特性往往具有非线性。客观世界本来就是非线性的,线性只是一种近似。在工业生产过程中,大多数过程都是非线性的。非线性是控制系统中普遍存在的系统特性,来源于被控对象特性、控制系统硬件和控制算法。如间歇式加温过程、齿轮运动等为典型的非线性控制系统。

对于一个非线性程度不高的过程,可以把它当作一个线性过程来处理。

5)控制方案的多样性。由于被控过程的多样性,而且多半属于多变量、非线性分布参数和时变参数,因此过程控制中应用的控制方案的种类和内容十分丰富。过程控制系统的发展随着工业生产要求的提高和生产技术的发展,出现了单回路控制、串级控制、前馈-反馈控制、比值控制、均匀控制、分程控制、选择性控制、智能控制(专家控制、模糊控制、神经网络控制等)、数字和计算机过程控制系统等。

6)定值控制是主要控制形式。大多数生产过程中被控量的设定值为一定值,控制的目的是使系统尽快减小或消除干扰的影响,使被控量保持或接近设定值,即系统为定值控制。

7)系统多属于慢变化过程。过程控制的被控对象往往具有很大的储蓄容积,导致被控量的变化十分缓慢。

8)容错性。对复杂(如非线性、快时变、复杂多变量和环境扰动等)控制系统来说,能进行有效的全局控制,并具有较强的容错能力。

过程控制系统按控制器形式分为常规仪表过程控制系统和计算机过程控制系统。

计算机的应用不仅促进了现代控制理论的发展,而且也推动了工业生产过程向深度与广度进军。为解决大规模复杂系统的优化和控制问题,计算机过程控制系统经历了直接数字控制(DDC)、集散控制系统(DCS)、现场总线控制系统,使生产自动化提高到了更高的水平,甚至在向智能化的方向大步迈进。

随着计算机技术、现代控制理论和智能控制理论的发展,针对工业过程的非线性、时变性、不确定性等特点,过程控制算法从最基本的比例积分微分(PID)控制发展到了先进控制策略(模糊控制、预测控制、自适应控制等)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。