材料被广泛应用于机械工程、建筑工程、航空航天、医疗卫生等领域,现代材料种类繁多,据粗略统计,目前世界上的材料总和已经达到40多万种,并且每年还以5%的速度增加。一件机械产品,从设计、加工制造到使用,是一个复杂的过程,包括材料的选择、毛坯的成型、零件的切削加工、热处理、部件和产品的装配等。合格的机械产品是优良设计、合理选材和正确加工这三者的整体结合。材料选择是指选择材料的成分、组织状态、冶金质量及力学和物理、化学性能。在选材时应根据零件的工作条件、失效形式,找出该零件选用材料的主要力学性能指标。因为性能与工艺有很大关系,因此在选材的同时还必须考虑相应的热处理方法。

在掌握各种工程材料性能的基础上,正确、合理地选择和使用材料是从事工程构件和机械零件设计与制造的工程技术人员的一项重要任务。

选择材料应考虑的一般原则包括使用性能原则、工艺性能原则和经济性原则。

9.1.1 使用性能原则

1.零件选材主要性能指标

在进行零件选材时,应根据零件的工作条件和失效形式确定材料应具有的主要性能指标,这是保证零件安全可靠、经久耐用的先决条件。

零件的工作条件主要指受力情况、工作环境、特殊性能要求等。若材料性能不能满足零件的工作条件,零件就不能正常工作而早期失效。

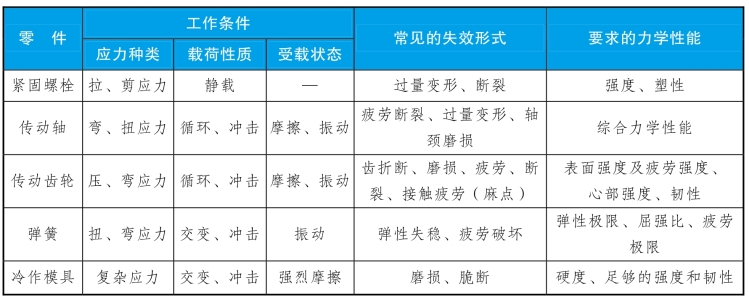

一般零件的使用性能主要是指材料的力学性能。零件工作条件不同、失效形式不同,其力学性能指标要求也不同。常用零件的工作条件、失效形式及对性能的要求见表9-1。

表9-1 常用零件的工作条件和失效形式及对性能的要求

2.选材注意事项

值得注意的是,零件所要求的力学性能数据不能简单地从机械手册中直接选取,还必须注意以下情况:

(1)材料的性能不仅与化学成分有关,还与加工处理后的状态有关,金属材料尤其明显。所以要分析机械手册中的性能指标是在何种条件下得到的。

(2)材料的性能与加工处理时试样的尺寸有关,随着截面尺寸的增大,力学性能一般是降低的。因此,必须考虑零件尺寸与机械手册中试样尺寸的差别,并进行适当修正。

(3)材料的化学成分、加工处理的工艺参数本身都有一定波动范围。一般机械手册中的数据,大多是波动范围的下限值。也就是说,在尺寸和处理条件相同时,机械手册的数据是偏安全的。

对于在复杂条件下工作的零件,必须采用特殊性能指标作为选材依据。例如,采用高温强度、低周疲劳性能、热疲劳性能、疲劳裂纹扩展速率和断裂韧性以及介质作用下的力学性能指标等作为选材依据。

9.1.2 工艺性能原则

选择材料时,在满足使用性能的同时,还必须兼顾材料的工艺性能。工艺性能的好坏直接影响零部件的质量、生产效率和成本。当工艺性能与使用性能相矛盾时,有时不得不放弃某些使用性能合格的材料,工艺性能实际上成为选择材料的主导因素。工艺性能对大批量生产的零部件尤为重要,因为在大批量生产时,工艺周期的长短和加工费用的高低常常是生产的关键。

1.金属材料的工艺性能

金属材料的加工工艺复杂,要求的工艺性能比较多,如铸造性、可锻性、切削加工性、焊接性、热处理工艺性等。

常用金属材料的工艺性能的普遍规律是:铸造性最好的是共晶成分附近的合金,铸造铝合金和铜合金的铸造性优于铸铁,铸铁又优于铸钢。可锻性最好的是低碳钢,中碳钢次之,高碳钢则较差。变形铝合金和加工铜合金的可锻性较好,而铸铁、铸造铝合金不能进行冷穿压力加工。低碳钢焊接性最好,随着碳和合金元素含量增加,焊接性下降,铸铁则很难焊接,铝合金和铜合金的焊接性比碳钢差。

热处理工艺性包括淬透性、淬火变形开裂及氧化、脱碳倾向等。钢中碳的质量分数越高,其淬火变形和开裂倾向越大。选用渗碳钢时,要注意钢的过热敏感性;选用调质钢时,要注意钢的第二类回火脆性;选用弹簧钢时,要注意钢的氧化、脱碳倾向。

2.高分子材料的工艺性能

高分子材料的加工工艺比较简单,切削加工性尚好,但导热性较差,在切削过程中不易散热,易使工件温度急剧升高,可能使热固性塑料变焦,热塑性塑料变软。高分子材料主要成型工艺的比较见表9-2。(https://www.xing528.com)

表9-2 高分子材料主要成型工艺的比较

3.陶瓷材料的工艺性能

陶瓷材料的加工工艺也比较简单。按零部件的形状、尺寸精度和性能要求的不同,可采用不同的成型加工方法(注浆成型法、可塑成型法、压制成型法)。

9.1.3 经济性原则

在机械设计和生产过程中,一般在满足使用性能和工艺性能的条件下,经济性也是选材时必须考虑的主要因素,选材时应注意以下几点:

1.尽量降低材料成本及其加工成本

在满足零件对使用性能与工艺性能要求的前提下,能用铸铁不用钢,能用非合金钢不用合金钢,能用硅锰钢不用铬镍钢,能用型材不用锻件、加工件,且尽量用加工性能好的材料。能正火使用的零件就不必调质处理。

2.使用非金属材料代替金属材料

非金属材料的资源丰富,性能也在不断提高,应用范围不断扩大,尤其是发展较快的聚合物具有很多优异的性能,在某些场合可代替金属材料,既可以改善使用性能,又可以降低制造成本和使用维护费用。

3.零件的总成本

零件的总成本包括原材料价格、零件的加工制造费用、管理费用、试验研究费和维修费等。选材时不能一味追求原材料低价而忽视总成本的高低。

9.1.4 选材步骤

在具体工程实践中通常按照以下步骤进行选材。

(1)确定材料的性能要求。分析零件的工作条件及失效形式,确定零件的性能要求(使用性能和工艺性能)。一般主要考虑力学性能,特殊情况应考虑物理、化学性能。

(2)对同类零件的用材情况进行调查研究。对同类零件的用材情况进行调查研究,从使用性能、原材料供应和加工等方面分析选材是否合理,以此作为选材的参考。

(3)确定零件的力学性能指标。从确定的零件性能要求中找出最关键的性能要求,然后通过力学计算或试验等方法,确定零件应具有的力学性能指标或物理、化学性能指标。

(4)合理选择材料。所选材料除应满足零件的使用性能和工艺性能要求外,还应适应高效加工和组织现代化生产的要求。

(5)确定热处理方法或其他强化方法。

(6)审核所选材料的经济性。对材料的经济性审查包括材料费、加工费、使用寿命等。

(7)进行材料试验。关键零件投产前应对所选材料进行试验,以验证所选材料与热处理方法能否达到各项性能指标要求,冷热加工有无困难等。试验结果基本满意后,可小批投产。

对于不重要零件或某些单件、小批生产的非标准设备以及维修中所用的材料,若对材料选用和热处理都有成熟资料和经验时,可不进行试验和试制。

陶瓷材料是重要的工具材料和耐高温材料,有较好的绝缘性,在航空工业、国防工业中占有重要的地位,但陶瓷材料几乎没有塑性,脆性极大,不适合制作重要的受力构件。高分子材料由于强度和刚度较低、易老化,只能制造一些轻载齿轮、壳体、密封圈等零件,在工程上还不能制作承载较大的结构零件。复合材料虽然具有很好的性能,但价格昂贵,在一般工业中应用有限。金属材料具有优良的综合力学性能和某些物理、化学性能,且可以通过不同的工艺来调整其性能,所以金属材料尤其是钢铁材料,目前仍然是机械工业中最主要的结构材料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。