球墨铸铁是20世纪50年代发展起来的一种铸铁材料,通过浇注前向铁水中加入一定量的球化剂(镁、钙及稀土元素等)进行球化处理,同时辅助少量的孕育剂(硅铁或硅钙合金)以促进石墨化,凝固后可获得具有球状石墨的铸铁,即球墨铸铁。因球墨铸铁具有优良的机械性能、铸造性能和加工性能,且生产工艺简单便捷,成本低廉,因此得到了越来越广泛的应用。目前,我国球墨铸铁的应用遍及动力机械、汽车、机床、农机、矿山机械、冶金、石化、造船等多个行业部门,其中尤以农机和汽车行业应用最多,如图5-6所示为用球墨铸铁制造的凸轮轴及核燃料储存运输容器。

图5-6 球墨铸铁的应用

5.3.1 成分、组织、性能及用途

1.成分及组织

从碳当量角度看,球墨铸铁的碳当量大致在4.5%~4.7%波动,属于过共晶铸铁。碳当量过低时石墨球化往往不好,但过高则易在凝固过程中出现石墨的漂浮现象,使石墨聚集在铸件表面造成缺陷。对于碳硅含量的分配,通常是采用高碳低硅配比,故碳含量多选择在3.6%~3.9%,而硅含量一般控制在3%以下。对不同的基体要求时控制含量有一定差别,铁素体基体含硅量可控制在下限,即2.4%~2.9%,珠光体基体含硅量控制在上限,取2%~2.6%,且在不同壁厚时,通常薄壁件取上限,厚件取下限。锰含量一般在1%以下,镁和稀土元素在铁液中通硫发生化学反应生成MgS和CeS等,造成球化元素的烧损,且所产生的硫化物夹杂能显著降低铸件的力学性能。故一般原铁液中硫含量控制在0.07%以下;为控制凝固形成低熔点的磷共晶,一般要求磷含量控制在0.1%以下。因此,对球墨铸铁的成分一般要求较严格,五大元素通常成分范围是:3.6%~3.9% C、2%~2.8% Si、0.6%~0.8% Mn、<0.07% S、<0.1% P。与灰口铸铁相比,球墨铸铁在化学成分中含碳量和含硅量相对较高,锰含量较低,对磷硫的控制较严,且为了实现石墨球化,要求含有一定量的残余镁和残余稀土元素。

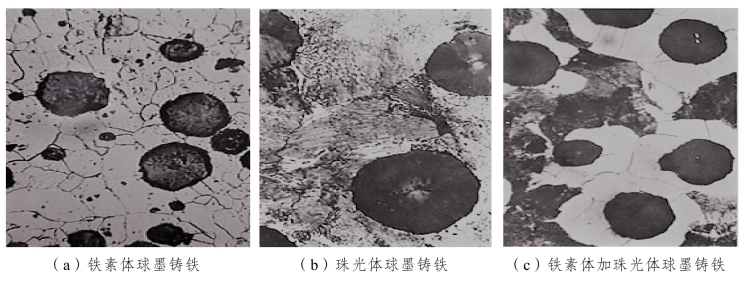

球墨铸铁的基体组织主要有铁素体(F)、珠光体(P)和铁素体加珠光体(F+P)三种,它们的显微组织如图5-7所示,其中应用最为广泛的是铁素体球墨铸铁和珠光体球墨铸铁。从图5-7球墨铸铁显微组织可见,在铸态组织中石墨呈球状,形态圆整优良,且通常孤立地分布在基体中,相当于在类似的钢基体中加上球状的石墨组织,故对基体组织的强度、塑性和韧性的影响小。石墨数量越少、尺寸越小且分布越均匀,球墨铸铁的机械性能越高,换言之,即铸铁基体强度的有效承载利用率越高。通常球墨铸铁的有效承载利用率可达70%~90%,而灰口铸铁因石墨片的割裂效应致使基体强度的有效承载利用率仅为30%~50%。

图5-7 球墨铸铁显微组织

2.性能及用途

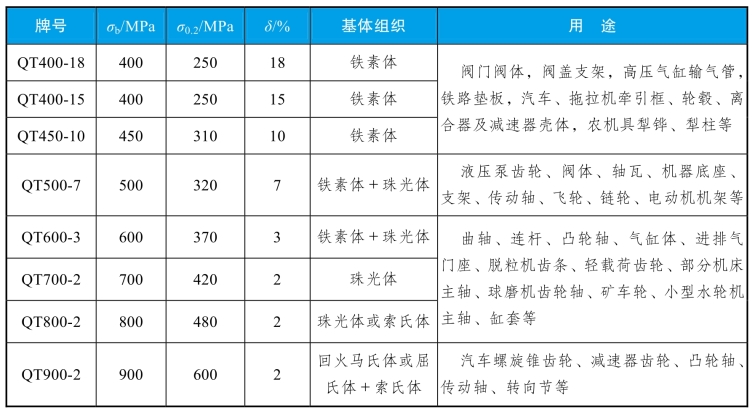

球墨铸铁牌号由“QT+数字”组成,其中QT代表球铁汉语拼音首字母,后面两组数字分别代表最低抗拉强度和最小延伸率。球墨铸铁不仅机械性能远远超过灰口铸铁,且同样具有灰口铸铁的一系列优点,如良好的铸造性、切削加工性、减磨性及低的缺口敏感性;甚至在某些方面其性能可与锻钢媲美,如疲劳强度大致与中碳钢相近,耐磨性优于表面淬火钢等。此外,球墨铸铁还可通过热处理获得不同的基体组织,其性能可在较大的范围内变化,因而扩大了应用范围,在某些工况下一定程度可替代部分铸钢、锻钢、合金钢等,用来制造受力复杂、负荷较大和耐磨的重要铸、锻件。如铁素体球墨铸铁可制造机器底座、汽车后桥壳、受压阀门等;珠光体球墨铸铁可用来制造曲轴、齿轮、连杆、机床主轴、蜗轮、蜗杆、轧辊等。常用球墨铸铁的牌号及性能见表5-2。

表5-2 常用球墨铸铁牌号及性能(GB/T 1348—2019)

(https://www.xing528.com)

(https://www.xing528.com)

5.3.2 球墨铸铁的热处理

1.热处理特点

球墨铸铁的基体组织对铸铁的力学性能起重要作用,由于影响球铁基体组织的因素较多,难于严格控制凝固后球铁的基体组织,故在铸后还要对球铁进行适当的热处理,借助热处理来调整基体组织以达到性能要求。因成分含有较多的硅及其他元素,使得球墨铸铁的热处理有如下特点:共析转变温度显著升高,且温度范围较宽;奥氏体等温转变曲线显著右移,且珠光体与贝氏体的转变曲线明显分离,变成两个拐弯,使得球墨铸铁的临界冷却速度显著降低,淬透性明显增大,易实现油冷淬火和等温淬火,淬火应力减小,铸件变形及开裂倾向小。

2.常用热处理方法

(1)退火:球墨铸铁在浇铸后,铸态组织中常会出现不同程度的珠光体和自由渗碳体,不仅机械性能较低,且切削加工性能低。为了获得铁素体球墨铸铁,改善切削加工性,并消除铸造应力,需进行退火处理,使珠光体和渗碳体得以分解,根据获得组织的不同,往往有两种退火工艺,即高温退火和低温退火。

① 高温退火:当球墨铸铁铸态组织中出现珠光体和渗碳体时,铸件硬度高、脆性大且切削性能恶化,应进行高温退火处理。方法是将铸件加热至共析转变温度范围以上,即900~950 °C,保温2~5 h后随炉冷却至600 °C,然后出炉空冷。

② 低温退火:当球墨铸铁铸态组织仅为“铁素体+珠光体+石墨”而没有渗碳体时,则选择低温退火便可达到目的。方法是将铸件加热至共析转变温度范围附近,即720~760 °C,保温3~6 h后随炉缓冷却至600 °C,最后出炉空冷,使珠光体中的渗碳体发生石墨化分解。

(2)正火:为了获得珠光体球墨铸铁,并细化组织,提高强度、硬度和耐磨性,需对铸件进行正火处理。根据加热温度的不同,也可将正火分为高温正火和低温正火。

① 高温正火:即将铸件加热至880~950 °C,保温1~3 h,使基体全部转变为奥氏体,然后空冷,从而获得全部珠光体基体的球墨铸铁。

② 低温正火:将铸件加热至共析相变温度范围上限以下,一般为840~880 °C,然后在空气中冷却,这种正火通常叫部分奥氏体化正火,主要是为了获得适当韧性的铁素体+珠光体球墨铸铁。

由于正火时冷却速度的加大,常会在铸件中引起一定的内应力,故在正火之后常常再进行一次消除内应力的回火。一般在550~600 °C回火,保温1~2 h,然后空冷。

(3)调质处理:对于一些工况较复杂、性能要求较高的零部件,如曲轴、连杆等,若采用正火处理,其强度和韧性仍不足时,可采用调质处理。即在共析温度范围以上30~50 °C淬火,对于Si含量2%~3%的铸铁,淬火温度为860~900 °C,常常用油冷,而后在550~620 °C回火2~4 h,得到回火索氏体与石墨组织。

(4)等温淬火:对于一些外形较复杂、热处理易变形且综合机械性能要求较高的零件(如齿轮、滚动轴承套圈、凸轮轴等)可采用等温淬火。通常加热温度与普通淬火相同,即860~900 °C,适当保温后,迅速移至250~300 °C的等温盐浴中进行等温处理30~90 min,然后取出空冷。由于盐浴的冷却能力有限,等温淬火一般仅用于截面尺寸不大的零件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。