5.2.1 成分、组织、性能及用途

1.成分及组织

如上所述,碳、硅是能够有效促进铸铁石墨化的元素,其含量越高,石墨化越充分。因此,为了使铸件在凝固后能够获得灰口组织且不致石墨片过于粗大,需控制铸件碳硅含量,通常把铸铁成分控制在2.5%~4.0% C及1%~2.5% Si。

金属锰因能够与硫形成MnS,一定程度上削弱了硫的有害作用,所以Mn虽然能够阻碍石墨化进程,但可以适当提高含量,通常允许含量在0.5%~1.4%。

硫不仅能够阻止石墨化进程,还会降低铸件的机械性能和流动性,因此必须严格控制降低其含量,通常含量小于0.1%~0.15%。

磷是微促进石墨化的元素,有提高铁液流动性的作用,但当磷含量>0.3%时,将在晶界析出磷共晶,增大铸件脆性,故磷含量通常控制在<0.3%范围内。

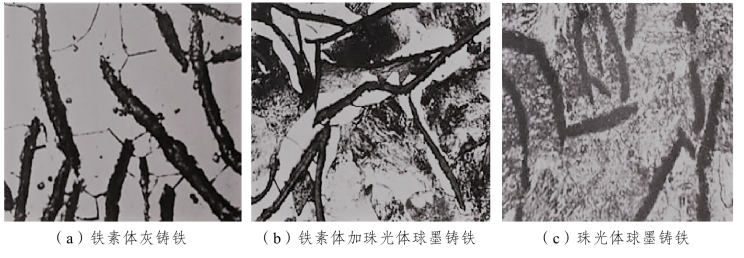

在铸铁石墨化过程中按第三阶段石墨化程度的不同(石墨化程度由高到低),灰铸铁基体组织可分为三种类型,常见的三种基体组织类型有:铁素体、铁素体+珠光体、珠光体,如图5-4所示。

图5-4 不同基体灰铸铁显微组织

生产实践中能否得到灰口组织或获得何种基体组织,主要视其凝固过程中石墨化的程度决定,其中最主要的影响因素即铸件的化学成分和冷却速度。

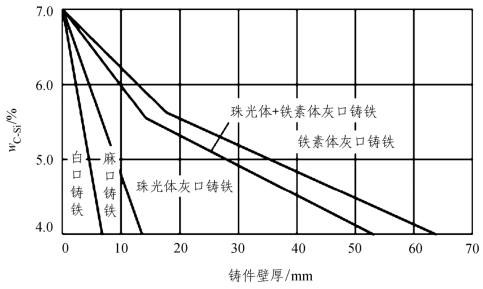

化学成分对石墨化程度的影响如上详述,而铸件冷却速度对石墨化的影响主要在于对凝固过程动力学因素的影响,即冷速越慢,利于原子充分扩散的石墨化程度越容易,否则反之。实际生产中对铸件冷却速度的控制主要体现在铸造方法及铸件壁厚上,不同铸造工艺方法的凝固冷却速度差异很大,而壁厚差异越大,凝固冷速差别也越大,进而致使最终获得不同的凝固组织。如图5-5所示,在车间生产中,对于不同壁厚的铸件,常常应用这一关系调整碳硅含量,用以保证获得所需的灰口组织。图5-5表明了成分及冷却速度对铸件凝固组织的影响,实际生产中可根据铸件壁厚调整铁液中的碳硅含量以获得相应组织。

图5-5 铸铁成分(C+Si)%和壁厚对石墨化的影响

灰铸铁和球墨铸铁

2.性能及用途(https://www.xing528.com)

由前所述可知灰铸铁的凝固组织等效于在钢基体中镶嵌着大量的石墨片,与碳钢相比,石墨片是决定铸铁机械性能的关键因素,其性能表现如下:

(1)耐磨性好:石墨自身兼具润滑作用,且当石墨被削掉后的凹槽可存储润滑油,以进一步提高铸铁耐磨性,主要应用在摩擦环境下的零件,如机床导轨、发动机缸套等。

(2)减振性好:石墨片的割裂作用阻止振动的传播,并能转化为热能消失,常用于机床床身、机座等零部件。石墨片的割裂及润滑作用导致灰铸铁缺口敏感性小、切削加工性能良好,且因共晶型成分致使其铸造性流动性好。

(3)机械性能较差:石墨(σb≤20 N/mm2,硬度极低,为3 HBS,塑性近于零)的存在致使灰铸铁的组织如同在钢基体中分布着大量的孔洞和裂纹,减小了基体的有效承载面积;同时石墨片尖角处应力集中,易造成裂纹源,即使在较小的拉应力作用下,裂纹也会迅速扩展。但石墨片对压应力的影响较小,致使其抗压强度和硬度仍与同基体的碳钢近似。灰铸铁不能冲压、锻造及焊接性差、热处理性能也较差,其根本在于热处理只能改变基体组织,对石墨的分布及形状特征影响甚微,不能改变其强度。

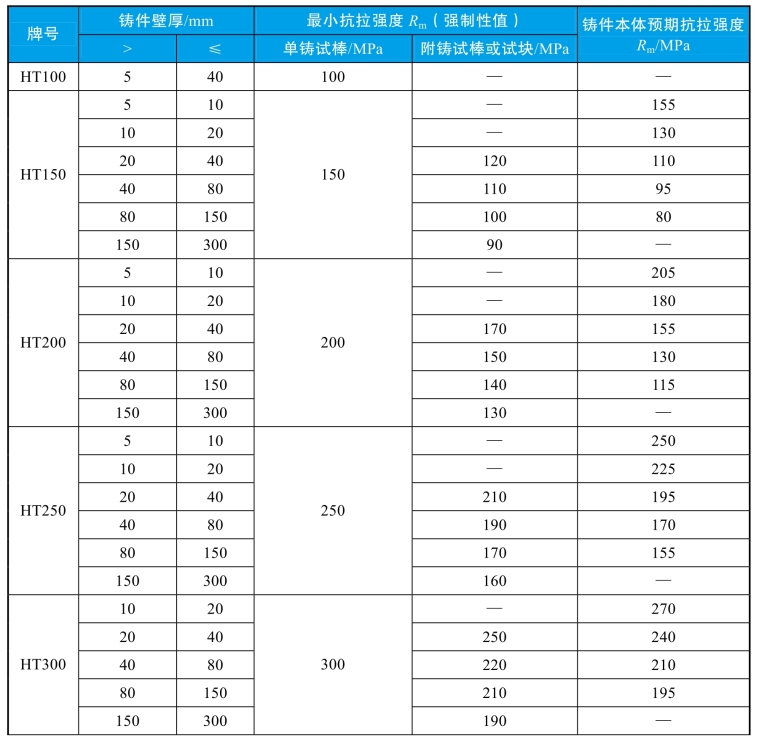

灰口铸铁牌号由“HT+数字”组成,其中HT是灰铁的汉语拼音第一个字母,其后数字表示该牌号灰铸铁的最低抗拉强度。例如,HT250表示灰铸铁最低抗拉强度为250 MPa,牌号最小的灰铸铁是HT100,以50 MPa为间隔递增,常见灰铸铁的牌号及性能见表5-1。

表5-1 常见灰铸铁的牌号及性能(GB/T 9439—2010)

续表

5.2.2 孕育处理

为了改善铸件的机械性能,首先考虑从石墨片的含量及尺寸出发。众所周知,铸铁件石墨片的含量主要是与含碳量和含硅量有关,故降低碳硅含量时可以一定程度缓解石墨化的程度,但由于低含量的碳硅会大大加大铸铁组织的白口化,尤其在薄壁位置。为此在铸铁浇注之前向铁水中加入少量的变质剂进行变质处理,使得铸件凝固过程中产生大量晶核促进石墨的形成与结晶,使得石墨片的尺寸及分布得以改善,这就是孕育处理的实质。在工业应用中最为广泛的孕育剂为硅铁和硅钙合金,其加入量一般为铁水总质量的0.4%左右。

5.2.3 热处理

如前所述可知热处理只能改变灰铸铁的基体组织,不能改变石墨片的存在状况,因此利用热处理来提高灰口铸铁的机械性能效果不大,常应用如下几种方法来提高灰口铸铁的机械性能:

(1)去应力退火,铸件在凝固冷却过程中因各部分冷速收缩不一致,常会在铸件内部产生很大的内应力,故大型、复杂的铸件或精度要求较高的零件在开模后或切削加工之前,往往要进行一次消除内应力的退火处理。一般加热至500~600 °C,保温一定时间再缓慢冷却,通常经过时效处理可消除内应力的90%。

(2)表面淬火,为了获得更高的硬度和耐磨性,对表面进行淬火处理。

(3)高温退火,为促进渗碳体分解,降低表层白口化硬度,改善切削加工性,将铸件加热至850~950 °C,保温2~5 h,随炉冷却至600 °C,出炉空冷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。