齿轮是各类机械和仪表中应用极广泛的零件,其主要作用是传递力矩、改变运动速度或方向,有些齿轮仅起分度定位作用,受力不大。不同齿轮的转速、大小、齿形、工作环境有很大差别,因此齿轮的选材及热处理方法多种多样。

1)工作条件、主要失效形式及性能要求

(1)工作条件 齿轮的关键工作部位是齿根部与齿面。由于传递转矩,齿根部承受较大的交变弯曲应力;同时,启动、换挡或啮合不均时,齿根部还要承受一定的冲击载荷。齿轮啮合时,齿面间以相互滑动与滚动接触,齿面承受很大的接触应力及强烈的摩擦。

(2)主要失效形式 齿轮的失效形式主要是齿根折断和齿面损伤。齿根折断包括交变弯曲应力引起的疲劳断裂和冲击过载导致的崩齿与开裂;齿面损伤包括交变接触应力引起的接触疲劳(麻点剥落)和强烈摩擦导致的过度磨损。

(3)性能要求

①高的弯曲疲劳强度,防止轮齿疲劳断裂;

②足够的齿轮心部强韧性,以防轮齿受冲击过载断裂;

③足够高的齿面接触疲劳强度和高硬度、高耐磨性,防止齿面损伤。

2)材料选择

适用于制作齿轮的材料很多,选材时应全面考虑齿轮的具体工作条件与要求,如载荷的性质与大小、传动方式的类型与传动速度的高低、齿轮的形状与尺寸、工作精度的要求等。

多数情况下齿轮选用钢(锻钢或铸钢)制造。对于受力不大、在无润滑条件下工作的齿轮,可选用塑料(如尼龙、聚碳酸酯等)来制作。一般开式齿轮多用铸铁材料制造。根据齿轮的性能要求,齿轮大多采用表面强化处理:要求较低时,进行表面淬火强化;要求高时,采用表面化学热处理(渗碳、渗氮等)强化。

(1)低速齿轮 低速、轻载或中载、无冲击或冲击较小的不重要齿轮,如减速箱齿轮、机床等机械设备中不重要的齿轮,可选用Q255、Q275等普通碳素钢进行正火热处理;或用40、45、50等中碳钢进行正火或调质等热处理。正火硬度为160~200 HBW,调质硬度一般为200~250HBW。负荷稍大,可选用40Cr调质后使用,齿面硬度达200~300HBW。

对于要求很低的该类齿轮,可用普通碳素结构钢制作,正火处理。对于某些受力不大、无冲击、润滑不良的低速运转齿轮,还可选用灰铸铁(HT200、HT250、HT350等)或球墨铸铁(QT 600-3、QT 500-7等)制造,既可满足使用性能和工艺性能要求,制造成本又低。

(2)中速齿轮 中载、中速、承受一定冲击载荷的齿轮,如普通变速箱齿轮和机床中的大多数齿轮,可选用40、45、40Cr、40MnB、42CrMo等中碳钢或合金调质钢。这类钢通常通过正火或调质处理来保证齿轮心部强韧性,再进行表面淬火+低温回火来保证齿轮表面的硬度、疲劳强度和耐磨性。调质钢齿轮齿面硬度不高,心部韧性也不够高。

(3)高速齿轮 高速、中载和重载、受冲击和受大冲击的齿轮,如汽车和拖拉机变速箱齿轮、柴油机燃油泵齿轮、内燃机车动力牵引齿轮等,速度较高,载荷也较大,承受较大冲击,一般可选用20钢、20Cr、20CrMnTi、20CrNi3、18CrNi4WA等低碳和低碳合金渗碳钢,经渗碳及淬火处理制成。渗碳齿轮具有高表面硬度和高耐磨性、高的弯曲疲劳极限和接触疲劳极限,心部具有足够高的强韧性,其综合力学性能优于调质钢齿轮。

(4)高速、高精度齿轮 载荷较小且平稳的高速或高精密齿轮,如精密机床、数控机床的传动齿轮,可选35CrMo、38CrMoAlA等氮化钢,经调质处理后再表面渗氮处理,齿面硬度高达850~1 200HV(相当于65~70HRC),力学性能优良,变形微小。

(5)特殊齿轮

①形状复杂、尺寸较大(>φ400 mm)的齿轮,不便锻造成型,应选用ZG35、ZG45、ZG55、ZG40Cr等铸钢。一般性能要求不高、低速的铸钢齿轮可在退火或正火处理后使用,如果耐磨性要求较高可进行表面淬火+低温回火。(https://www.xing528.com)

②仪表仪器中或接触腐蚀介质的齿轮,可选用一些抗蚀、耐磨的黄铜、铝青铜、硅青铜、锡青铜等有色金属材料制造。硬铝和超硬铝可用于制作重量轻的齿轮。

③仪表、玩具等中的轻载、无润滑条件下工作的小型齿轮,可以选用工程塑料制造,常用的有尼龙、聚甲醛、聚碳酸酯等。工程塑料具有耐蚀、质量轻、噪声小、生产率高等优点。

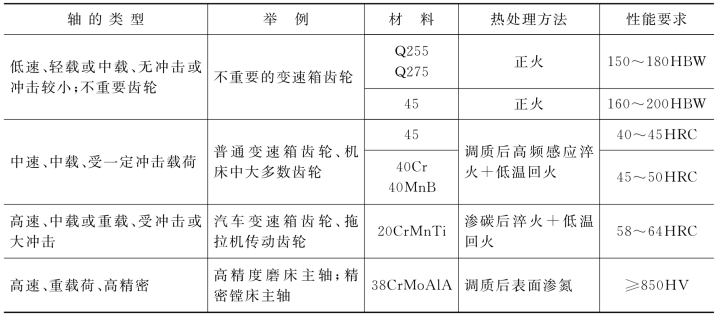

表9-3列举了不同工作条件下齿轮类零件的选材及热处理方法。

表9-3 齿轮类零件的选材及热处理

3)典型齿轮的加工工艺路线

(1)机床齿轮 一般说来,机床齿轮工作时受力不大、转速中等、运转平稳、无强烈冲击,工作条件相对较好,对齿轮心部强度和韧性的要求不太高,一般选用中碳钢(40、45钢等)制造。经正火或调质处理进行表面淬火+低温回火,齿面硬度为52HRC,齿心硬度为220~250 HBW,可满足性能要求。对部分性能要求较高的机床齿轮,可选用40Cr、40MnB等中碳合金钢,齿面硬度可提高到58HRC,心部强度和韧性也有所改善。

图9-4为CM6140普通车床齿轮,选用45钢,其加工工艺路线为:

图9-4 机床齿轮

下料→锻造→正火→粗加工→调质→半精加工→表面淬火+低温回火→精磨

正火处理可使组织均匀化,消除锻造应力,调整硬度,改善切削加工性能;调质处理可使齿轮具有良好的综合力学性能,提高齿轮心部的强度和韧性,使齿轮能承受较大的弯曲应力和冲击载荷,并减小淬火变形;表面淬火可提高齿轮表面的硬度和耐磨性,提高齿面接触疲劳强度;低温回火的作用主要是消除淬火应力,防止产生磨削裂纹和提高齿轮的抗冲击能力。调质后获得的组织为回火索氏体,淬火+低温回火后工件表层组织为回火马氏体。

(2)汽车、拖拉机齿轮 汽车、拖拉机齿轮的工作条件比机床齿轮恶劣,特别是主传动系统中的齿轮,如图9-5。它们高速运转、受力较大,且启动、制动及变速时频繁受到强烈冲击,对材料的耐磨性、疲劳性能、心部强度和冲击性能等都有更高的要求,用中碳钢表面淬火已难保证使用性能。通常可选用20Cr、20CrMnTi、20MnVB等合金渗碳钢,经渗碳、淬火+低温回火使用,其齿面硬度为58~62HRC,心部硬度35~45HRC。为了进一步提高齿轮的耐用性,渗碳、淬火及回火后,还可采用喷丸处理来增大齿部表层压应力。

图9-5 汽车变速箱齿轮

以20CrMnTi作为齿轮材料的加工工艺路线为:

下料→锻造→正火→粗、半精加工→渗碳→淬火+低温回火→喷丸→磨削

正火可使组织均匀,消除锻造应力,调整硬度,改善切削加工性能;渗碳可提高齿面的含碳量;淬火可提高齿面硬度,提高齿面耐磨性和疲劳强度;低温回火可消除淬火应力,防止磨削裂纹,提高冲击抗力;喷丸处理可提高齿面硬度,增加表面残余压应力,从而提高接触疲劳强度。热处理后工件表层组织为高碳回火马氏体,心部组织为低碳回火马氏体。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。