1)树脂基复合材料

树脂基复合材料又称聚合物基复合材料,各类增强改性或填充改性的塑料和橡胶都属于树脂基复合材料。

(1)树脂基复合材料的成型

①预浸料 预浸料是将树脂浸到纤维或纤维织物上,通过一定处理制成的增强塑料的半成品。按增强材料的纺织形式有预浸带、预浸布、无纬布之分。为保证使用时具有合适的黏度、凝胶时间等工艺性能,预浸料一般在-18℃的温度下存储。

②成型方法 树脂基复合材料的成型方法很多,主要有以下几种:

a.手糊成型 手糊成型是在成型模具上,用手工一边刷树脂,一边铺增强纤维或纤维织物,然后成型固化的方法。所用树脂主要为不饱和聚酯和环氧树脂。手糊成型法设备简单,操作简便,但制品的形状和尺寸不稳定,劳动条件差,适于船体、罐体、外壳等小型制品。

b.喷射成型 喷射成型是将切断的增强纤维和树脂、固化剂均匀混合后,以一定的压力喷射到成型模具表面,然后成型固化的方法。该法成型周期短,可实现自动化生产。适于制造复杂的、精度高的制品,如大、中型船体制品。

c.热压罐成型 热压罐成型是将预浸料叠层铺设并密封在袋中抽真空,然后放入热压罐低压成型固化的方法。主要用于制造高性能的大型复合材料制品,如航空航天结构件。

d.模压成型 模压成型是将浸渍纤维放入成型模具内,加热加压而成型固化的方法。所用树脂主要为热固性树脂。适于大批量生产尺寸精确的高性能短纤维增强制品。

e.缠绕成型 缠绕成型是将浸渍纤维束或预浸料按一定的规律用设备(如数控缠绕机)连续均匀缠绕在芯模表面,然后成型固化的方法。这是制造回转体形状制品的基本方法。

f.拉挤成型 拉挤成型是将浸渍纤维在拉挤条件下连续通过模具,同时成型固化的方法。可直接制成管、棒、槽和工字梁等型材。该法质量好、效率高,适于大批量生产。

(2)树脂基复合材料简介

①玻璃纤维增强塑料 俗称玻璃钢,根据树脂的性质可分为热固性玻璃钢和热塑性玻璃钢。

热固性玻璃钢玻璃纤维的体积分数占60%~70%,常用基体树脂有环氧、酚醛、聚酯和有机硅等。其优点是密度小,强度高,耐腐蚀性好,绝缘性好,绝热性好,吸水性低,防磁,电波穿透性好,易于加工成型。其缺点是弹性模量低(只有结构钢的1/10~1/5),刚性差,耐热性不够高,只能在300℃以下使用。为了提高性能,可对树脂进行改性,例如用环氧-酚醛树脂混溶或有机硅-酚醛树脂混溶。

热塑性玻璃钢玻璃纤维的体积分数占20%~40%,常用基体树脂有尼龙、聚乙烯、聚苯乙烯、聚碳酸酯等。其强度低于热固性玻璃钢,但具有较高韧性、良好的低温性能及低热膨胀系数。

玻璃钢主要用于制造要求自重轻的受力构件和要求无磁性、绝缘、耐腐蚀的零件。例如制造雷达罩、发动机冷却风扇叶轮、燃料箱等;在船舶工业中用于制造轻型船、艇及船艇的各种配件;因玻璃钢无磁性,用其制造的扫雷艇可避免水雷的袭击;在车辆工业中用于制造汽车、机车、拖拉机的车身某些部件;在电机电器工业中制造各种绝缘零件、电器外壳等;在石油化工工业中代替不锈钢制作耐酸、耐碱、耐油的容器、管道等。玻璃纤维增强尼龙可代替有色金属制造轴承、齿轮等零件。

②碳纤维增强塑料 基体材料主要有环氧、聚酯、聚酰亚胺树脂等,也新开发了许多热塑性树脂。碳纤维增强塑料具有低密度、高比强度和高比模量,还具有优良的抗疲劳性能、减摩耐磨性、耐蚀性和耐热性,但碳纤维与基体结合力低,垂直纤维方向的强度和刚度低。

碳纤维增强塑料主要用于航空航天工业中制作飞机机身、机翼、螺旋桨、卫星壳体等;在汽车工业中用于制造汽车覆盖件等;在机械制造工业中制作结构件,在化学工业中制作管道、容器等;还可以制造纺织机梭子、笔记本电脑外壳等,以及网球拍、赛车车架等体育用品。图8-3所示的我国首次自行研制的C919大型客机上就采用了许多复合材料。

图8-3 我国首次自行研制的C919大型客机

③硼纤维增强塑料 基体材料主要有环氧、聚酰亚胺树脂等。具有高的抗拉强度、比强度和比模量,良好的耐热性,但各向异性明显,纵向与横向力学性能相差很大,难于加工,成本昂贵。主要用于航空航天工业中要求高刚度的结构件,如飞机机身、机翼等。

④芳纶纤维增强塑料 基体材料主要有环氧、聚乙烯、聚碳酸酯、聚酯树脂等。常用的是芳纶纤维/环氧树脂复合材料,它具有较高的抗拉强度、较大的伸长率、高的比模量、优良的疲劳抗力和减振性,其耐冲击性超过碳纤维增强塑料,疲劳抗力高于玻璃钢和铝合金。但抗压强度和层间抗剪强度较低。主要用于飞机机身、机翼、发动机整流罩、火箭发动机外壳、防腐蚀容器、轻型船艇、运动器械等。

⑤石棉纤维增强塑料 基体材料主要有酚醛、尼龙、聚丙烯树脂等。具有良好的化学稳定性和电绝缘性能。主要用于汽车制动件、阀门、导管、密封件、化工耐腐蚀件、隔热件、电绝缘件、导弹火箭耐热件等。

⑥碳化硅增强塑料 碳化硅纤维与环氧树脂组成的复合材料。具有高的比强度和比模量,主要用于宇航器上的结构件,还可用于制作飞机机翼、门、降落传动装置箱等。

⑦其他增强塑料 其他增强塑料还有混杂纤维增强塑料及颗粒、薄片增强塑料等。

a.混杂纤维增强塑料 由两种或两种以上纤维增强同一种基体的增强塑料。如碳纤维和玻璃纤维、碳纤维和芳纶纤维混杂。它具有比单一纤维增强塑料更优异的综合性能。

b.颗粒、薄片增强塑料 颗粒增强塑料是各种颗粒与塑料的复合材料,其增强效果不如纤维显著,但能改善塑料制品的某些性能,成本低。薄片增强塑料主要是用纸张、云母片或玻璃薄片与塑料的复合材料,其增强效果介于纤维增强与颗粒增强之间。

⑧橡胶基复合材料 包括纤维增强橡胶和粒子增强橡胶。

a.纤维增强橡胶 常用增强纤维有天然纤维、人造纤维、合成纤维、玻璃纤维、金属丝等。纤维增强橡胶制品主要有轮胎、传送带、橡胶管、橡胶布等。这些制品除了要具有轻质高强的性能外,还必须具有柔软和较高的弹性。纤维增强橡胶的制备过程与一般橡胶制品的制备过程相近。

增强轮胎的增强层通常由缓冲层和胎体帘布层构成,缓冲层由玻璃纤维帘子线或合成纤维帘子线构成,胎体帘布层由尼龙纤维、聚酯纤维或棉纤维纺成的帘子线或钢丝增强橡胶构成。纤维增强橡胶V带的增强层位于传送带中上部,增强层有帘布、线绳、钢丝等,主要承受传动时的牵引力。增强橡胶管的增强层通常用各种纤维材料或金属材料制成,压力较低的一般采用各种纤维材料增强,强度要求较高的一般采用金属材料增强。

b.粒子增强橡胶 橡胶中所使用的补强剂,如二氧化硅、氧化锌、活性碳酸钙等,使橡胶的强度、韧性、撕裂强度和耐磨性都显著提高。

2)金属基复合材料

与树脂基复合材料相比,金属基复合材料具有强度高、弹性模量高、耐磨性好、冲击性能好,耐热性、导热性、导电性好、不易燃、不吸潮、尺寸稳定、不老化等优点。但存在密度较大,成本较高,部分材料工艺复杂的缺点。

(1)金属基复合材料的制造方法

①热压扩散法 将金属与增强体顺序放于模具中,在接近基体金属熔点的温度下加压,通过金属与增强体界面原子间的相互扩散结合在一起而制成复合材料的方法。常用于连续粗纤维与金属的复合。

②液态渗透法 将熔化的金属液体渗入增强体而制成复合材料的方法,常可用挤压铸造法来实现。主要用于批量生产纤维增强低熔点金属基复合材料。

③喷涂沉积法 将液态金属和增强颗粒一起喷射到沉积器上而制成复合材料的方法。该法生产效率高,材料均匀致密。

④粉末冶金法 该法在第7章中已作介绍,此处不再重复。

(2)纤维及晶须增强金属基复合材料(https://www.xing528.com)

常用的长纤维增强材料有硼纤维、碳(石墨)纤维、氧化铝纤维、碳化硅纤维(单丝、单束)等,配合的基体金属有铝及铝合金、钛及钛合金、镁及其合金、铜合金、铅合金、高温合金及金属化合物等。常用的短纤维及晶须增强材料有氧化铝纤维、氮化硅纤维,增强晶须有氧化铝晶须(Al2O3w)、碳化硅晶须(SiCw)、氮化硅晶须等,配合的基体金属有铝、钛、镁等。

①纤维增强铝(或铝合金)基复合材料包括下列几种

a.硼纤维增强铝基复合材料 基体材料有纯铝、变形铝合金、铸造铝合金等,具有很高的比强度、比模量,优异的疲劳性能,良好的耐腐蚀性能,其比强度高于钛合金。主要用于航天飞机蒙皮、大型壁板、长梁、加强肋、航空发动机叶片、导弹构件等。

b.碳纤维增强铝基复合材料 由碳(石墨)纤维与纯铝、变形铝合金、铸造铝合金组成。这种复合材料具有高比强度、高比模量、高温强度好,减摩性和导电性好等优点。缺点是复合工艺较困难,易产生电化学腐蚀。主要用于制造航空航天器天线、支架、油箱,飞机蒙皮、螺旋桨、涡轮发动机的压气机叶片,蓄电池极板等,也可用于制造汽车发动机零件(如活塞、气缸头等)和滑动轴承等。

c.碳化硅纤维、晶须增强铝基复合材料 SiC/Al复合材料具有高的比强度、比模量和高硬度,用于制造飞机机身结构件、导弹构件及汽车发动机的活塞、连杆等零件。SiCw/Al复合材料具有良好的综合性能,易于二次加工,用于航空航天用结构件。

d.氧化铝纤维、晶须增强铝基复合材料 主要用于制造汽车发动机活塞等。

②纤维增强钛合金基复合材料 增强纤维主要有碳化硅纤维与硼纤维,基体材料主要为Ti-6Al-4V钛合金,具有低密度、高强度、高模量、高耐热性、低热膨胀系数等优点,适用于制造高强度、高刚度的航空航天用结构件。

③纤维增强镁(或镁合金)基复合材料 具有高的比强度、比模量,低的热膨胀系数,尺寸稳定性好。适于制造航空航天器中尺寸要求严格的零件。

④碳(石墨)纤维增强铜(或铜合金)基复合材料 除具有一定的强度、刚度外,还具有导电,导热性好,热膨胀系数小,摩擦因数小,磨损率低等许多优异的性能。主要作为功能材料使用,如制造电机的电刷、大功率半导体中的硅片电极托板、集成电路的散热板。还可用于制造滑动轴承、机车滑块等。

⑤纤维增强高温合金基复合材料 具有较高的强度、抗蠕变性、抗冲击性及耐热疲劳性。研究较多的有钨丝增强镍基复合材料、碳化硅增强金属化合物(如Ti3Al、Ni3Al)基复合材料。

(3)颗粒增强金属基复合材料

①纯颗粒增强金属基复合材料 指颗粒尺寸大于0.1μm的金属基复合材料,常用增强颗粒有碳化硅、氧化铝、碳化钛等,基体金属有铝、钛、镁及其合金以及金属化合物等。典型的颗粒增强金属基复合材料为硬质合金,其性能和用途在第7章中已作介绍。

a.碳化硅颗粒增强铝基复合材料(SiCp/Al) 这是一种性能优异的复合材料,其比强度与钛合金相近,比模量略高于钛合金,还具有良好的耐磨性。可用来制造汽车零部件,如发动机缸套、衬套、活塞、活塞环、连杆、制动片、驱动轴等;航空航天用结构件,如卫星支架、结构连接件等,还可用来制造火箭、导弹构件等。

b.颗粒增强高温合金基复合材料 基体材料有钛基和金属化合物基。典型材料为TiC/Ti-6Al-4V复合材料,其强度、弹性及抗蠕变性都较高,使用温度高达500℃,可用于制造导弹壳体、尾翼和发动机零部件。

②弥散强化金属基复合材料 指颗粒尺寸小于0.1μm的金属基复合材料。常用的增强相有Al2O3、MgO、BeO等氧化物微粒,基体金属主要是铝、铜、钛、铬、镍等。通常采用表面氧化法、内氧化法、机械合金化法、共沉淀法等特殊工艺使增强微粒弥散分布于基体中。

a.弥散强化铝基复合材料 也称为烧结铝,通常采用表面氧化法制备Al2O3。其突出的优点是高温强度好,在300~500℃之间,其强度远远超过其他形变铝合金。可用于制造飞机机身、机翼,发动机的压气机叶轮、高温活塞,冷却反应堆中核燃料元件的包套材料等。

b.弥散强化铜基复合材料 具有良好的高温强度和导电性。主要用于高温导电、导热体,如高功率电子管的电极、焊接机的电极、白炽灯引线、微波管等。

3)陶瓷基复合材料

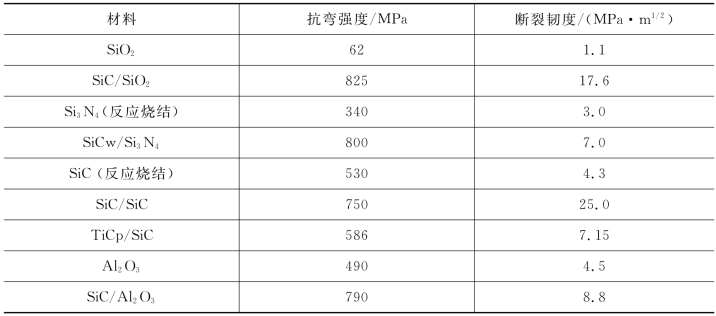

陶瓷具有耐高温、耐磨、耐腐蚀、高抗压强度、高弹性模量等优点,但脆性大,抗弯强度低。用纤维、晶须、颗粒与陶瓷制成复合材料,可提高其强韧性。表8-3为部分陶瓷材料与陶瓷基复合材料的性能比较。由表可见,增强的陶瓷基复合材料抗弯强度和断裂韧度都大大提高,尤其以碳化硅纤维增强得最为显著。

表8-3 部分陶瓷材料与陶瓷基复合材料的性能比较

(1)纤维、晶须补强增韧陶瓷基复合材料

纤维主要有碳纤维、氧化铝纤维、碳化硅纤维以及金属纤维等。晶须主要是碳化硅晶须,氮化硅晶须也开始使用。研究较多的复合材料有SiC/SiO2,C/Si3N4,SiC/SiC,SiC/ZrO2,SiC/Al2O3,SiCw/Si3N4,SiCw/Mullite(碳化硅晶须补强莫来石),SiCw/Y-TZP/Mullite(碳化硅晶须和增韧氧化锆同时作为补强剂),SiCw/Al2 O3,Al2O3/SiCw/TiC纳米复合材料等。

纤维、晶须补强增韧陶瓷具有比强度和比模量高,韧性好的特点,因此除了一般陶瓷的用途外,还可用作切削刀具,在军事和空间技术上也有很好的应用前景。

(2)颗粒补强增韧陶瓷基复合材料

研究较多的此类复合材料有TiCp/SiC,TiCp/Si3N4,ZrB2/SiC,ZrO2/Mullite,TiCp/Al2O3,Si3N4/Al2O3,SiCp/Y-TZP/Mullite等。

(3)晶须与颗粒复合补强增韧陶瓷材料

有SiCw与ZrO2复合,SiCw与SiCp复合等。晶须与颗粒复合可进一步提高强度和韧性。如SiCw/ZrO2/Al2O3材料的抗弯强度可达1 200 MPa,断裂韧度达10 MPa·m1/2,而SiCw/Al2O3的抗弯强度为634 MPa,断裂韧度达7.5 MPa·m1/2。

4)其他类型复合材料

(1)夹层复合材料

夹层复合材料是一种由上下两块薄面板和芯材构成的复合材料。面板材料有铝合金板、钛合金板、不锈钢板、高温合金板、玻璃纤维增强塑料、碳纤维增强塑料等。芯材有轻木、泡沫塑料、泡沫玻璃、泡沫陶瓷、波纹板、铝蜂窝、玻璃纤维增强塑料、芳纶纤维增强塑料等。面板和芯材的选择主要根据使用温度和性能要求而定。面板和芯材之间通常采用胶粘结,芯层有一层、二层或多层。在航空航天结构件中普遍应用蜂窝夹层结构复合材料。

夹层复合材料密度小,具有较高的比强度和比刚度,可实现结构轻量化,提高疲劳性能。不同的材料有不同的性能,如玻璃纤维增强塑料芯有良好的透波性和绝缘性,泡沫塑料芯有良好的绝热、隔声性能,泡沫陶瓷芯有良好的耐高温、防火性能。

(2)碳/碳复合材料

碳/碳复合材料(C/C复合材料)是指用碳(或石墨)纤维增强碳基体所制成的复合材料。碳基质是用热固性树脂或沥青的裂解碳或烃类经化学气相沉积(CVD)的沉积碳制成的。碳/碳复合材料主要有碳纤维增强碳(简写作C-C),石墨纤维增强碳(简写作Gr-C),石墨纤维增强石墨(简写作Gr-Gr)三类。

C/C复合材料特有的优点是具有优良的高温力学性能,据测强度可以保持到2 000℃,在很宽广的温度范围内对常遇到的化学腐蚀物具有化学稳定性。C/C复合材料还具有多孔性、吸水性、高耐磨性、高热导率及良好的耐烧蚀性。

碳/碳复合材料可用于航空航天工业,如导弹头和航天飞机机翼前缘,火箭和喷气飞机发动机后燃烧室的喷管用高温材料,航空涡扇发动机机匣和风扇叶片,高速飞机用制动盘等。碳/碳复合材料还可用于制造超塑性成型工艺的热锻压模具、粉末冶金中的热压模具、原子反应堆中氦冷却反应器的热交换器、航空发动机中压气机的叶片和涡轮盘热密封件。碳/碳复合材料具有极好的生物相容性,即与血液、软组织和骨骼能相容而且具有高的比强度和可曲性,可制成许多生物体整型植入材料,如人工牙齿、人工骨骼及关节等。

最新研究的用SiC部分置换碳基体的混合基[C/(C+SiC)]复合材料,和C/C复合材料相比具有更高的抗剪强度和抗氧化能力,将可能成为碳/碳复合材料的发展方向。

(3)功能复合材料

功能复合材料是具有特殊物理性能的复合材料。目前得到发展和应用的主要有压电型功能复合材料、吸收屏蔽型复合材料(亦称隐身复合材料)、自控发热功能复合材料、导电功能复合材料、导磁功能复合材料、密封功能复合材料等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。