在纯铜中加入Zn、Sn、Al、Mn、Ni、Fe、Be等合金元素制成铜合金。铜合金保持了纯铜的优良特性,又具有较高的强度。按化学成分,铜合金主要分为黄铜、白铜、青铜三大类。

1)黄铜

黄铜是指以铜为基,锌为主要合金元素的铜合金,分为简单黄铜和复杂黄铜。

(1)普通黄铜

普通黄铜为Cu-Zn二元合金,其相图如图6-6所示。

α相是以铜为基的固溶体,其晶格常数随锌含量的增加而增大,锌在铜中的溶解度与一般合金相反,随温度降低而增加,在456℃时固溶度达最大值(39%Zn);之后,锌在铜中的溶解度随温度的降低而减少。α固溶体具有良好的塑性,可进行冷热加工,并有良好的焊接性能。

β相是以电子化合物CuZn为基的体心立方晶格固溶体。冷却过程中,在468~456℃温度范围,无序相β转变成有序相β′。β′相塑性低,硬而脆,冷加工困难,所以含有β′相的合金不适宜冷加工。但加热到有序化温度以上,β′→β后,又具有良好塑性。β相高温塑性好,可进行热加工。

γ相是以电子化合物Cu5Zn8为基的复杂立方晶格固溶体,硬而脆,难以压力加工,工业上不采用。所以,工业用黄铜的锌含量均小于46%,不含γ相。

工业用黄铜,按其退火组织可分为单相α黄铜和两相(α+β)黄铜。β黄铜只用作焊料。

α黄铜含锌量小于36%,H96~H65为单相α黄铜,α黄铜的铸态组织(如图6-7)中存在树枝状偏析,枝轴部分含铜较高,不易腐蚀;呈亮色,枝间部分含锌较多,易腐蚀,故呈暗色。变形及再结晶退火后,得到等轴的α晶粒,而且出现很多退火孪晶,这是铜合金形变后退火组织的特点。单相黄铜塑性好,如H80、H70、H68等。适于制造冷变形零件,如弹壳、冷凝器管等。

图6-7 黄铜的退火组织(25X)

(α+β)两相黄铜含36%~46%Zn,H62至H59均属于此。凝固时发生包晶反应形成β相,凝固完毕,合金为单相β组织,当冷至α+β两相区时,α相自β相析出,残留的β相冷至有序转变温度时(456℃),β无序相转变为β′有序相,室温下合金为(α+β′)两相组织。铸态(α+β′)黄铜,α相呈亮色(因含锌少,腐蚀浅),β′相呈黑色(因含锌多,腐蚀深)。经变形和再结晶退火后,α相具有孪晶特征,β′相则没有。两相黄铜热塑性好,强度高,如H59、H62等,适于制造受力件,如垫圈、弹簧、导管、散热器等。

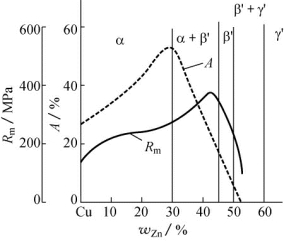

黄铜中锌的含量对其机械性能有很大的影响,见表6-3。wZn<30%时,随锌含量的增加,Rm和A同时增大,对固溶强化的合金来说,这种情况是极少有的,锌含量在30%~32%范围时,A达最大值。之后,随β′相的出现和增多,塑性急剧下降。而Rm则一直增长到锌含量45%附近,当锌含量为45%时,Rm值最大。锌含量超过45%,由于α相全部消失,而为硬脆的β′相所取代,导致Rm急剧下降。

图6-8 黄铜接头

黄铜的密度随Zn含量的增加而下降,线膨胀系数则随锌含量的增加而上升。电导率、热导率在α区随锌含量的增加而下降,但锌含量在39%以上,合金出现β时,电导率又上升,锌含量达50%时达峰值。

黄铜在大气、淡水或蒸汽中有很好的耐蚀性,腐蚀速度约为0.002 5~0.025mm/a,在海水中的腐蚀速度略有增加,约为0.007 5~0.1mm/a。脱锌和应力腐蚀破坏(季裂)是黄铜最常见的两种腐蚀形式。

脱锌:出现在含锌较高的α黄铜、特别是α+β黄铜中。锌电极电位远低于铜,电极电位低的锌在中性盐水溶液中首先被溶解,铜则呈多孔薄膜残留在表面,并与表面下的黄铜组成微电池,使黄铜成为阳极而被加速腐蚀。加0.02~0.06%As可防止脱锌。

应力腐蚀:即“季裂”或“自裂”,指黄铜产品存放期间产生自动破裂的现象。这种现象是产品内的残余应力与腐蚀介质氨、SO2及潮湿空气的联合作用产生的。黄铜含Zn量越高,越容易自裂。

普通黄铜牌号以“H”表示,H后面的数字表示合金的平均含铜量。如H70表示含铜量为70%,其余为锌。

图6-9 黄铜含锌量与机械性能的关系

表6-3 普通黄铜化学成分及机械性能

普通黄铜在工业上的应用,主要根据其性能来选择。

H96、H90和H85:良好的电导率、热导率和耐蚀性,有足够的强度和良好的冷、热加工性能,被大量采用来制作冷凝管、散热管、散热片、冷却设备及导电零件等。

H70、H68:高的塑性和较高的强度,冷成型性能特别好,适于用冷冲压或深拉法制造各种形状复杂的零件。

H62:α+β黄铜,高的强度,在热态下塑性良好;冷态下塑性也比较好,切削加工性好,耐蚀,易焊接,以板材,棒材、管材、线材等供工业大量使用,应用广,有“商业黄铜”之称。

H59:强度高;含锌量高,能承受热态压力加工,有一般的耐蚀性,多以棒材和型材应用于机械制造业。

(2)复杂黄铜

复杂黄铜是在Cu-Zn合金中加入少量Al、Si、Pb、Sn、Mn、Fe、Ni等,组成多元合金。多元合金以第三种含量最多的元素相称,如:第三组元为铅的称铅黄铜,为铝的称铝黄铜等。

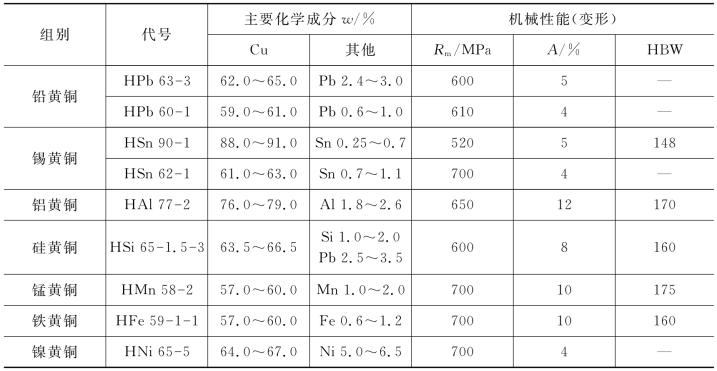

复杂黄铜中的α相及β相是多元复杂固溶体,其强化效果较大,而普通黄铜中的α及β相是简单的Cu-Zn固溶体,其强化效果较低。锌当量相同,多元固溶体与简单二元固溶体的性质不同,见表6-4。

①铅黄铜

铅提高黄铜的切削性能,使零件获得高的光洁度,同时提高合金的耐磨性。(α+β)两相铅黄铜可热轧、热挤,而单相α铅黄铜通常只能冷轧或热挤。为了改善热脆性,在HPb59-1中加入0.005%稀土,可细化晶粒,使Pb分布均匀,或加入0.1%Al,均可显著改善热脆性,提高热轧温度上限,使铅黄铜可在720~750℃进行热轧。

铅黄铜有极好的切削性能,耐磨、高强、耐蚀、导电性好,它以棒材,扁材、带材等广泛供应汽车、拖拉机、钟表、电器等工业,用以制作各种螺丝、螺母、电器插座、钟表零件等。

②锡黄铜

锡抑制黄铜脱锌,提高黄铜的耐蚀性。锡黄铜在淡水及海水中均耐蚀,故称“海军黄铜”。加入0.02%~0.05%As可进一步提高耐蚀性。锡还能提高合金的强度和硬度,常用锡黄铜含1%Sn,含锡量过多会降低合金的塑性。

锡黄铜能较好地承受热、冷压力加工。但HSn70-1在热压力加工时易裂,需要严格控制杂质含量(如Pb<0.03%),铜取上限(71%),锡取下限(1.0%~1.2%),这样,在700~720℃热轧或670~720℃热挤,可获得良好的效果。

锡黄铜主要用于海轮、热电厂作高强、耐蚀冷凝管,热交换器,船舶零件等。

③铝黄铜

黄铜中加入少量铝能在合金表面形成坚固的氧化膜,提高合金对气体、溶液、高速海水的耐蚀性;铝的锌当量系数高,形成β相的趋势大,强化效果高,能显著提高合金的强度和硬度。铝含量增高时,将出现γ相,剧烈降低塑性,使合金的晶粒粗化。为了使合金能进行冷变形,铝含量应低于4%。含2%Al、20%Zn的铝黄铜,其热塑性最高。为了进一步提高铝黄铜的抗脱锌腐蚀能力,常加入0.05%As及0.01%Be或0.4%Sb及0.01%Be。铝黄铜以HAl7-2用量最大,主要是制成高强、耐蚀的管材,广泛用做海船和发电站的冷凝器等。

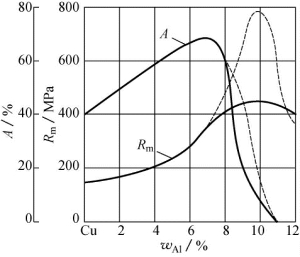

图6-10 含铝量对铝黄铜机械性能的影响

铝黄铜的颜色随成分而变化,通过调整成分,可获得金黄色的铝黄铜,作为金粉涂料的代用品。

④锰黄铜

锰起固溶强化作用,少量的锰可提高黄铜的强度、硬度。锰黄铜能较好地承受热、冷压力加工。锰能显著升高黄铜在海水、氯化物和过热蒸汽中的耐蚀性。锰黄铜,特别是同时加有铝、锡或铁的锰黄铜广泛用于造船及军工等部门。

Cu-Zn-Mn系合金的颜色与含锰量有关,随Mn量的增加,其颜色逐渐由红变黄,由黄变白,含63.5%Cu,24.5%Zn,12%Mn的黄铜,具有良好的机械性能、工艺性能和耐蚀性,已部分地代替镍白铜应用于工业上。

表6-4 复杂黄铜主要化学成分及机械性能(https://www.xing528.com)

2)白铜

白铜是指以铜为基,镍为主要合金元素的铜合金,以B表示。在固态下,铜与镍无限固溶,因此工业白铜的组织为单相固溶体。白铜具有中等的强度和优良的塑性,可以进行冷、热变形,冷变形能提高白铜的强度和硬度;白铜的耐蚀性、耐热性、耐寒性好;白铜还具有很好的电学性能,电阻率较高,可作高电阻和热电偶合金。因此,白铜广泛应用于海船、医疗器械、化工、电气仪表等领域。白铜按用途分为结构白铜和电工白铜。

(1)结构白铜

结构白铜具有很好的耐蚀性,优良的机械性能和压力加工性能,焊接性好,用于造船、电力、化工及石油等部门中制造冷凝管、蒸发器、热交换器和各种高强耐蚀件等。

①普通白铜:即Cu-Ni二元合金。铜与镍形成无限固溶体,为单相固溶体。普通白铜在各种腐蚀介质中有极高的化学稳定性,普通白铜的冷热加工性能好,可生产各种尺寸的板、带、管、棒等半成品。冷凝管及热交换器原用黄铜及锡黄铜制造,易脱锌腐蚀,用铝黄铜腐蚀大为减轻,但高效机械及电站要求能在高温高压下工作的冷凝管及热交换器,此时需用更高强度及更高耐蚀性的Cu-Ni系合金。舰艇用冷凝管含Ni多为10%~30%。

②铁白铜:普通白铜中加入少量铁,称为铁白铜。铁能显著细化晶粒,提高强度和耐蚀性,尤其是提高海水冲击腐蚀时的耐蚀性。10%Ni的铜合金中加入1%~2%Fe,对提高耐流动海水的冲刷腐蚀有显著效果。30%Ni的合金中加入0.5%Fe,有相同作用。白铜中Fe的加入量不超过2%,否则,反而引起腐蚀开裂。

③锌白铜:锌白铜亦称“镍银”或“德国银”。锌能大量溶于Cu-Ni合金中,形成单相α固溶体。锌起固溶强化作用,提高强度及抗大气腐蚀能力。BZn15-20耐蚀性高,银白色光泽和力学性能好,能承受热冷压力加工;用于精密仪器、电工器材、医疗器材、卫生工程用零件及艺术制品。

④铝白铜:铝能显著提高白铜的强度和耐蚀性,但使合金的冷加工性能变差。高的机械性能和耐蚀性,抗寒,有很好的弹性并能承受冷热加工。铝白铜的机械性能和导热性比B30还好,耐蚀性接近B30,焊接性好,可代替B30。

(2)电工白铜

电工白铜应用最广泛的电工白铜是锰铜、康铜和考铜。

①锰铜:BMn3-12锰白铜又称锰铜。具有高的电阻和低的电阻温度系数,电阻值很稳定,与铜接触时的热电势不大。用来制作工作温度在100℃以下的标准电阻、电桥、电位差计以及其他精密电气测量仪器仪表中的电阻元件。

②康铜:BMn40-1.5锰白铜又称康铜。热电动势高、电阻温度系数低和电阻稳定;耐腐蚀、耐热;有高的力学性能并能很好地承受压力加工。康铜与Cu、Fe、Ag配对时有高的热电势,康铜与铜线接触的热电势为3.9×10-5 V/℃,而锰铜只有1.6×10-6 V/℃,铜与康铜配用于-100~300℃温区测温;也用来制作滑动变阻器,工作温度在500℃以下的加热器。

③考铜:BMn43-0.5锰白铜又称考铜。电阻系数高,与铜、镍铬、铁配对时产生的热电势大,同时温度系数很小(实际上等于零)。广泛用在测温计中做补偿导线和热电偶的负极。考铜和镍铬合金配对组成的热电偶,测温范围可由-253℃(液氢)到室温,灵敏度极高。

3)青铜

青铜是指除黄铜、白铜之外的铜合金。

青铜按主加元素(如Sn、Al、Be等)命名为锡青铜、铝青铜、铍青铜,并以Q+主添元素化学符号及百分含量表示,如QSn6.5-0.1为6.5%Sn、0.1%P,余下为铜的锡磷青铜;QAl5为5%Al,余下为铜的铝青铜。QBe2为2%Be,余下为铜的铍青铜。铸造青铜在编号前加“Z”字。

青铜分为锡青铜(主要合金成分是锡)和无锡青铜(特殊青铜,主要合金成分没有锡,而是铝、铍等其他元素)。

①锡青铜

锡青铜是最古老的铜合金,是以锡为主要合金元素的铜基合金。在一般铸造状态下,锡质量分数低于6%的锡青铜能获得α单相组织。α相是锡溶于铜中的固溶体,具有面心立方晶格,塑性良好,容易冷、热变形;锡质量分数大于6%时,组织中出现(α+δ)共析体,δ相极硬和脆,不能塑性变形,如图6-11所示。

工业中使用的锡青铜,锡质量分数大多在3%~14%之间。锡质量分数小于5%的锡青铜适于冷加工使用;锡质量分数为5%~7%的锡青铜适于热加工;锡质量分数大于10%的锡青铜适于铸造。

a.铸造性能

铜锡合金结晶温度间隔可达150~160℃,流动性差;锡在铜中扩散慢,熔点相差大,枝晶偏析严重,枝晶轴富铜,呈黑色;基底富锡,呈亮色。铸锭在进行压力加工前要进行均匀化退火,并经多次压力加工和退火后,才基本上消除枝晶偏析。

锡青铜凝固时不形成集中缩孔,只形成沿铸件断面均匀分布在枝晶间的分散缩孔,所以,铸件致密性差,在高压下容易渗漏,不适于铸造密度和气密性要求高的零件。

锡青铜线收缩率为1.45%~1.5%,热裂倾向小,利于获得断面厚薄不等、尺寸要求精确的复杂铸件和花纹清晰的工艺美术品。

锡青铜有“反偏析”倾向,铸件凝固时富锡的低熔点溶液在体积收缩和析出气体的影响下,由中心往表面移动,在铸件中出现细小孔隙和化学成分不均匀。当“反偏析”明显时,在铸件表面上会出现灰白色斑点或析出物形状的所谓“锡汗”。这些析出物是脆性的,含锡15%~18%,主要由δ相晶体组成,对铸件质量不利。

b.机械性能

锡青铜的性能与含锡量及组织有关。α相区,Sn含量增加,Rm及塑性均增大,在大约10%Sn附近,塑性最好,在21%~23%Sn附近Rm最大。δ相(Cu31Sn8)硬而脆,随着δ相的增多,Rm起初升高,其后也急剧下降。工业用合金中,锡的含量从3%~14%,变形合金的含锡量在8%以下,且含磷、锌或铅等。

图6-11 锡青铜的机械性能与锡含量的关系

c.抗蚀性能

锡青铜在大气、水蒸气和海水中具有很高的化学稳定性,在海水中的耐蚀性比紫铜、黄铜优良。所以,对那些暴露在海水、海风和大气中的船舶和矿山机械,广泛应用锡青铜铸件,但盐酸和硝酸强烈腐蚀锡青铜。锡青铜在钠碱溶液中的腐蚀严重;在氨溶液及甲醇溶液中腐蚀也比较强烈。

锡青铜易偏析,不致密,机械性能得不到保证。为了改善锡青铜的工艺和使用性能,几乎全部工业用锡青铜都分别加有锌、磷、铅、镍等元素,组成多元锡青铜。如在锡青铜熔炼时用磷脱氧,微量磷(0.3%)能有效地提高合金的机械性能。锡磷青铜在含磷量不超过0.4%时,其力学和工艺性能最好,有高的弹性极限、弹性模量和疲劳极限(106次循环时达250~280MPa),用于制作弹簧、弹片及弹性元件;锌可缩小锡青铜的结晶温度间隔,减少偏析,提高流动性,促进脱氧除气,提高铸件密度。锡锌青铜的含锌量在2%~4%时,具有良好的机械性能和抗蚀性能,用于制造弹簧、弹片等弹性元件、化工器械、耐磨零件和抗磁零件等;铅不固溶于青铜,以纯组元状态存在,呈黑色夹杂物分布在枝晶之间,可改善切削和耐磨性。所以锡铅青铜用于制造耐蚀、耐磨、易切削零件或轴套、轴承内衬等零件。

锡青铜在造船、化工、机械、仪表等工业中广泛应用,主要用作高强、弹性材料,如作弹簧、弹片、弹性元件;用作耐磨材料,如作滑动轴承的轴套、齿轮等耐磨零件;用来制作艺术铸件,如铜像等。

②铝青铜

以铝为主要合金元素的铜合金。

a.铸造性能

铝青铜结晶温度间隔仅10~80℃,流动性很好,几乎不生成分散缩孔,易得致密铸件,成分偏析也不严重,但易生成集中缩孔,易形成粗大柱状晶,使压力加工变得困难。为防止铝青铜晶粒粗大,除严格控制铝含量外,还用复合变质剂(如Ti+V+B等)细化晶粒。加Ti和Mn能有效改善其冷、热变形性能。

b.机械性能

铝青铜强度和塑性随铝含量的增加而升高,塑性在铝含量4%左右达最大值,其后下降,而强度在10%Al左右达最大值。铝青铜的机械性能比黄铜和锡青铜高。铝质量分数为5%~7%的铝青铜塑性最好,适于冷加工。大于7%~8%后,塑性急剧降低。高于12%时铝青铜塑性很差,加工困难。因此,实际应用的铝青铜的铝含量一般在5%~12%之间。

c.抗蚀性能

铝青铜的耐蚀性比黄铜、锡青铜好,在大气、海水和大多数有机酸(柠檬酸、醋酸、乳酸等)溶液中均有很高的耐蚀性,在某些硫酸盐,苛性碱、酒石酸等溶液中的耐蚀性也较好。

为进一步提高铝青铜的强度、耐磨性及抗蚀性,可添加适量的铁、锰、镍等其他元素组成多元合金,形成复杂铝青铜。如锰可显著降低铝青铜β相的共析转变温度和速度,避免“自发回火”脆性,提高合金的机械性能和耐蚀性,改善合金的冷、热变形能力;少量铁能显著提高机械性能,使铝青铜晶粒细化,阻碍再结晶进行,抑制合金自行回火现象,显著减少合金的脆性;镍能显著提高铝青铜的强度、硬度、热稳定性、耐蚀性和再结晶温度。加Ni的铝青铜可热处理强化,Cu-14Al-4Ni为具有形状记忆效应的合金。

铝青铜中同时添加镍和铁,有利于得到很好的机械性能。所以工业铝青铜中Fe、Ni含量相等。QAl10-4-4在500℃的抗拉强度比锡青铜在室温的强度还高。含镍和铁的铝青铜作为高强度合金在航空工业中广泛用来制造阀座和导向套筒,也在其他机器制造部门中用来制造齿轮和其他重要用途的零件。

③铍青铜

以铍(铍质量分数为1.7%~2.5%)为主要合金元素的铜合金。

铍在铜中的溶解度随温度变化很大,在866℃时为2.7%,室温下仅为0.2%。因此,铍青铜可以时效硬化。铍青铜在固溶处理后塑性好,可进行冷变形和切削加工,制成零件经人工时效处理后,获得很高的强度和硬度:Rm达1 250~1 500MPa,硬度350~400HB。弹性极限高(700~780MPa),弹性稳定性好,弹性滞后小,耐蚀、耐磨、耐寒、耐疲劳,无磁性,冲击不发生火花,导电、导热性能好,所以,铍青铜的综合性能优良。

铍青铜可用作高级弹性元件(如弹簧、膜片,手表的游丝),特殊要求的耐磨元件,高速、高压下工作的轴承、衬套、齿轮,以及电焊机电极、防爆工具、航海罗盘等重要机件等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。